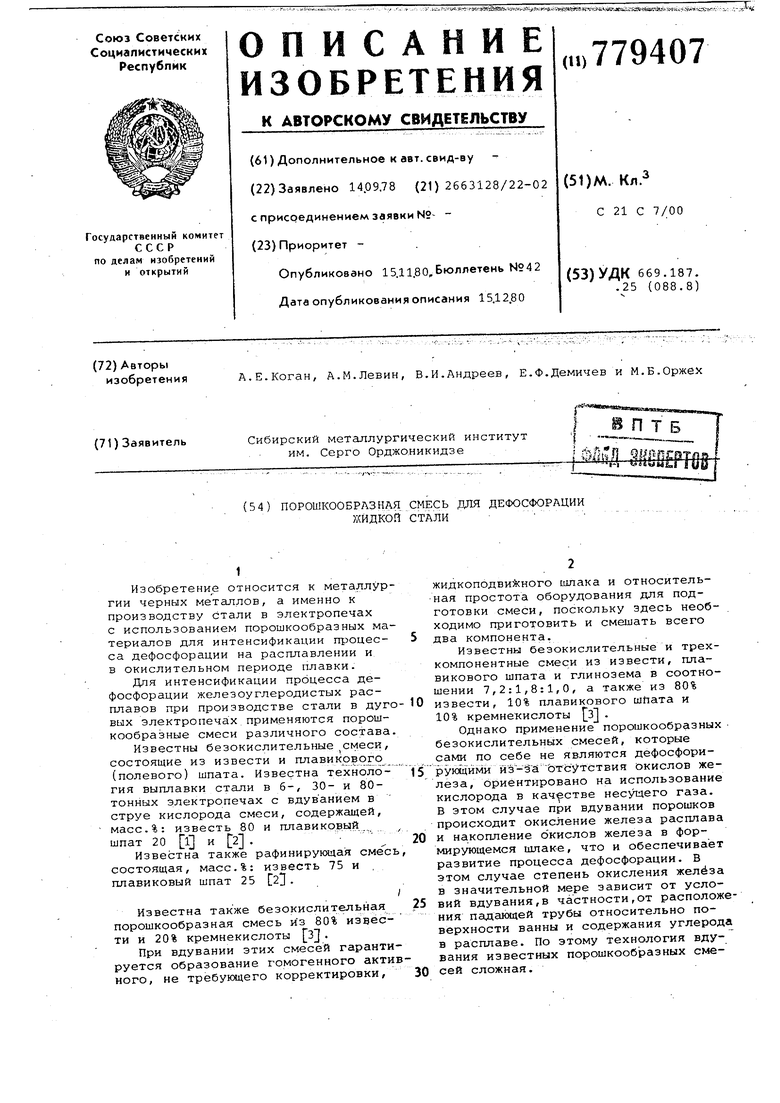

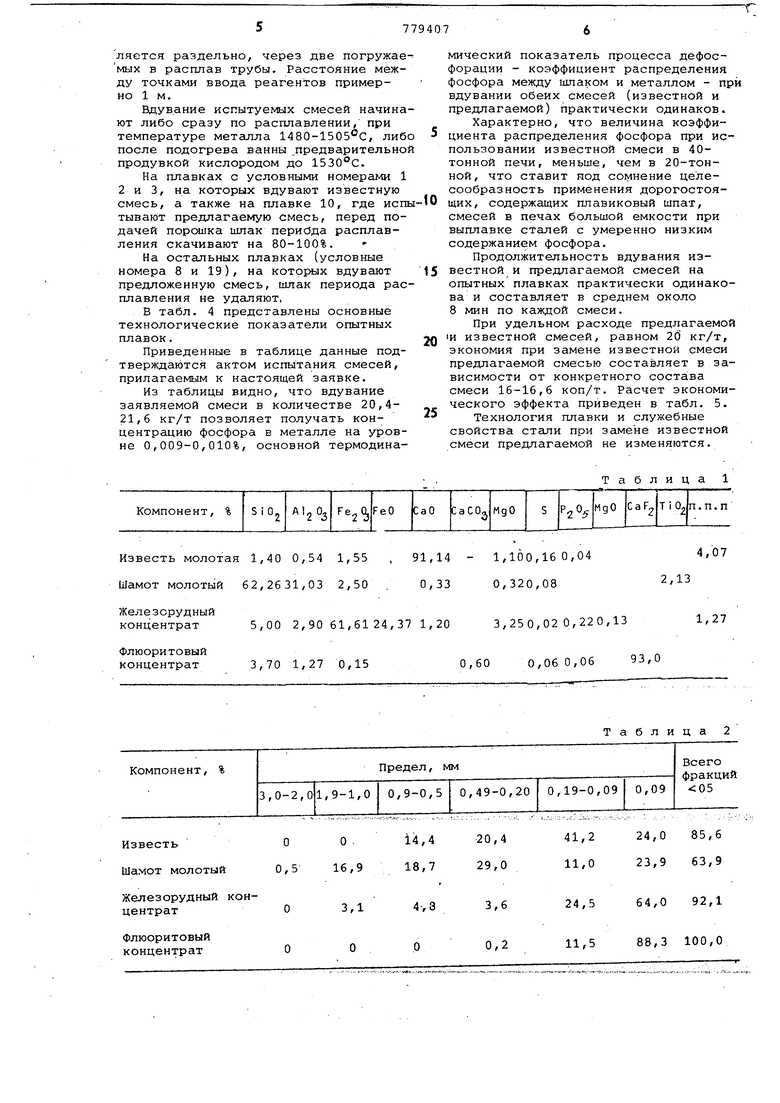

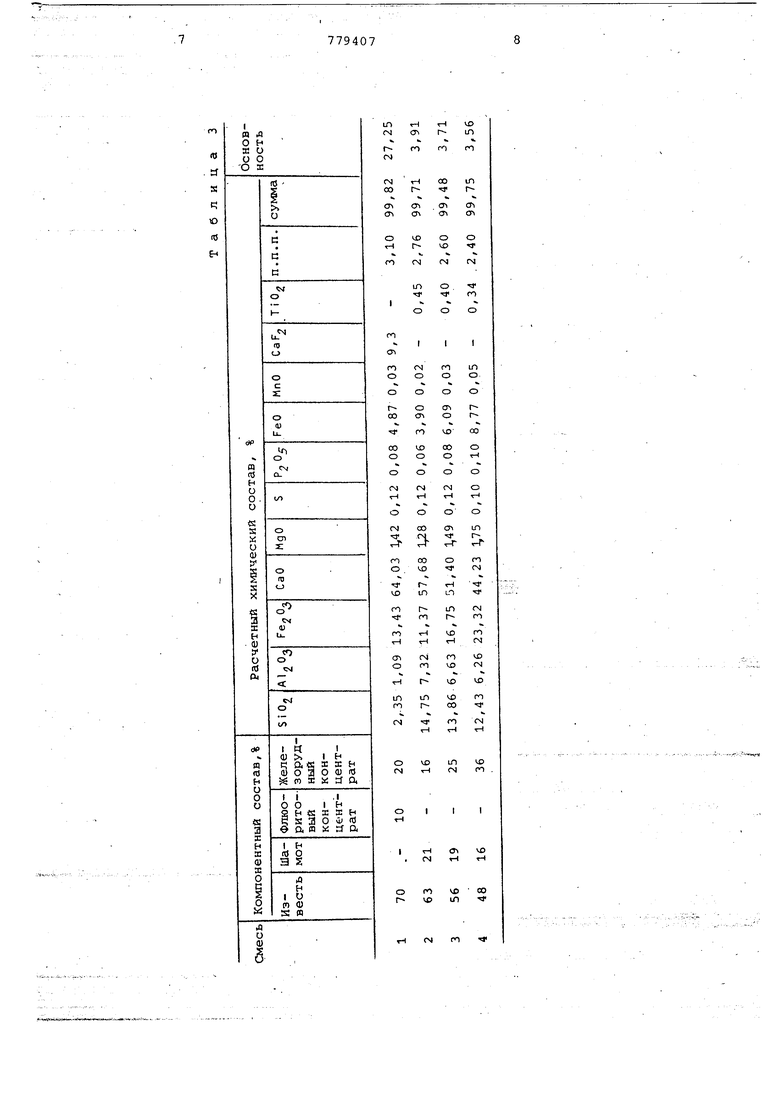

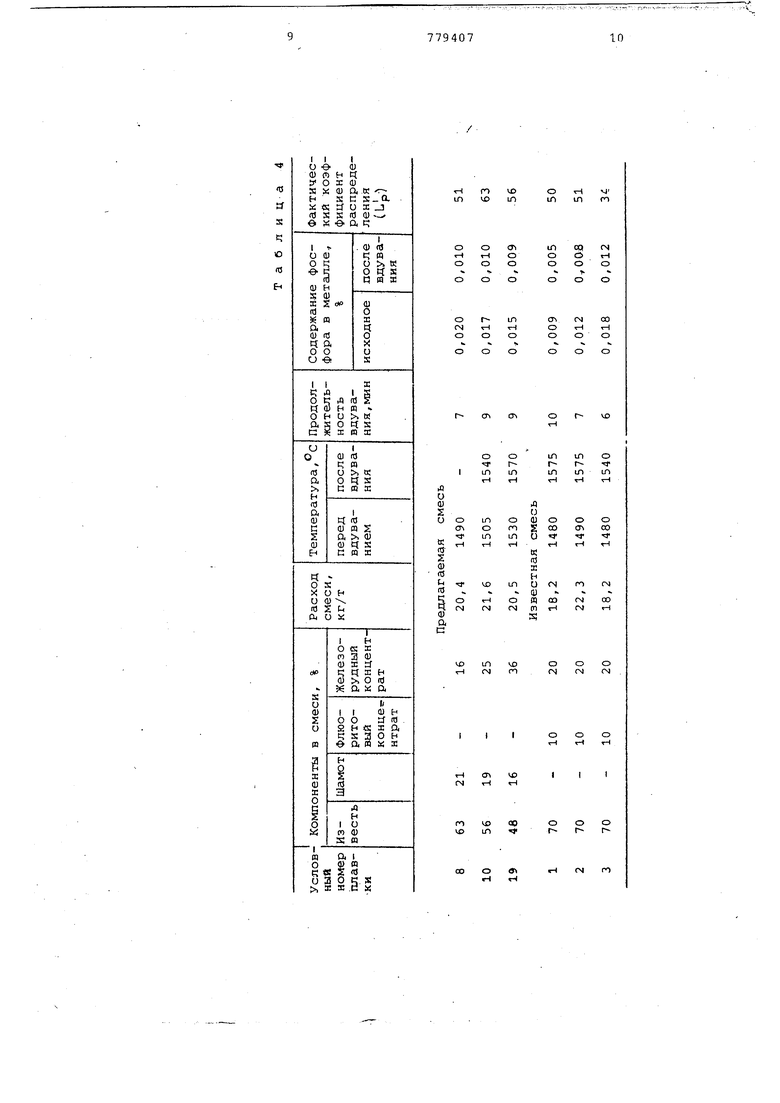

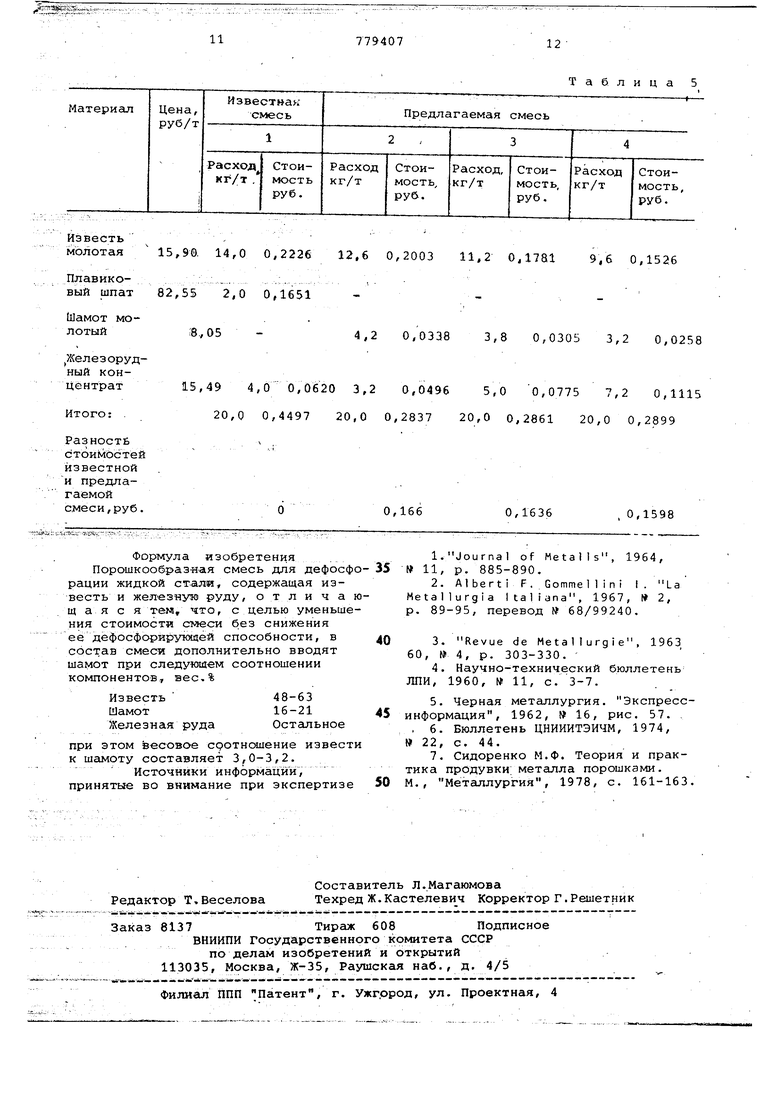

Изобретение относится к металлур гии черных металлов, а именно к производству стали в электропечах с использованием порошкообразных ма териалов для интенсификации процесса дефосфорации на расплавлении и в окислительном периоде плавки. Для интенсификации процесса дефосфорации железоуглеродистых расплавов при производстве стали в дуг вых электропечах применяются порошкообразные смеси различного состава Известны безокислительные смеси, состоящие из извести и плавикового (полевого) шпата. Известна техноло гия выплавки стали в 6-, 30- и 80тонных электропечах с вдуванием в струе кислорода смеси, содержащей, масс.%: известь 80 и плавиковый шпат 20 1 и 2 . j Известна также рафинирующая смес состоящая, масс.%: известь 75 и . плавиковый шпат 25 . Известна также безокислительная порошкообразная смесь из 80% извести и 20% кремнекислоты . При вдувании этих смесей гаранти руется образование гомогенного акти ного, не требующего корректировки, жидкоподвиЛсного шлака и относительная простота оборудования для подготовки смеси, поскольку здесь необходимо приготовить и смешать всего два компонента. Известны безокислительные и трехкомпонентные смеси из извести, плавикового шпата и глинозема в соотношении 7,2:1,8:1,0, а также из 80% извести, 10% плавикового ш{1ата и 10% кремнекислоты З . Однако применение порошкообразных безокислительных смесей, которые сами по себе не являются дефосфорирукхцимийз-заотсутствия окислов железа, ориентировано на использование кислорода в качестве несущего газа. В этом случае при вдувании порошков происходит окисление железа расплава и накопление окислов железа в формирующемся шлаке, что и обеспечивает развитие процесса дефосфорации. В этом случае степень окисления железа в значительной мере зависит от условий вдувания,в частности,от расположения падс1ющей трубы относительно поверхности ванны и содержания углерода в расплаве. По этому технология вдувания известных порошкообразных смесей сложная. Известны порошкообразные двухкомпонентные окислительные смеси из извести и железной руды (окалины). Так известна смесь из извести и железной руда в соотношении 3:1 ИИзвестна также, смесь из известняк и прокатной окалины в соотношении 1:1 5. Известны смеси с соотношениями из вести и железной руды Г:1, 9:1, 4:1, 7:3, 3:7 {б . С увеличением доли окислов железа возрастает скорость обезуглероживани но понижается скорость дефосфорации. Оптимальными призна1ны смеси, сЬдержа щие известь и железную руду в соотно шениях 4 :1 и 7 : 3 . Известны порошкообразные трехкомпонентные окислительные смеси, состо щие из извести (известняка), плавико вого шпата и железной руды (окалины) Известна смесь из известняка, ока лины и флюорита в соотношении 3:l:l Известна тройная смесь из извести плавиковогошпата и железной руды в соотнсииении 72:18:10 з . Известна смесь из 70% извести, 20 железной руды и 10% плавикового шпата, которая имеет высокую дефосфорирующую способность 7 . Однако эта смесь содержит дефицит ный и дорогостоящий компонент - порошкообразный плавиковый шпат, что при массовом применении ее вызывает затруднения. Кроме того, для большин ства сталей, выплавляемых в электрических печах, такие низкие концентрации фосфора, которые получаются пр вдувании Известной смеси, не требуются. При выплавке подавляющего числа марок сталей в конце окислительного периода достаточно иметь содержание фосфора в металле на уровне 0,009-0,012%. Цель изобретения - создание порош кообразной окислительной дефосфори рующей смеси, .которая, имея достаточ но высокую дефосфорирукнцую способность, позволяет получать сталь с умеренно низкой концентрацией фосфора, не содержит в качестве флюса дефицитный и дорогостоящий плавиковый шпат. Цель дОстигаетря тем, что в известную порошкообразную дефосфорирующую смесь, содержащую известь и железную руду, в качестве флюса вводят шамот, при этом содержание компонентов в смеси находится в следующем соотношении, вес.%: 48-63 Известь 16-21 Шамот Остальное. Железная руда фичем весовое соотношение извести шамоту доставляет 3,0-3,2. Такой компонентный состав смеси рй сботношении извести к Шс1моту ,0-3,2, приготовленной из обычно используемой в электрометаллургии извести (СаОЭ:88%), шамота, содержащего 50-65% SiOg, железной руды, .содержащей, в пустой породе до 10% Sip, обеспечивает формирование шлаков с основностью не менее 3. Так, например, если для приготовления смеси используются известь, имеющая 88% СаО, шамот и железная руда, содержащие кремнезем соответственно 65 и 10%, то шлак, формирующийся из смеси, состоящей из 48% извести, 16% шамота и 36% железной руды, имеет основность, равную 3. Основ-, ность шлака, получаемогоиз смеси с 63% извести, 21% шамота и 16% железной руды равна 3,7. Концентрация закиси железа в формирующемся при вдувании порошков шлака зависит не столько от количества окислов железа в смеси, сколько от содержания углерода в ванне: при вдувании порошка в расплав с концентрацией углерода более 0,2% в печи формируется шлак, содержащий 1020% FeO. Таки.е шлаки, имеющие основность 3 и содержащие 10-20% закиси железа, имеют достаточно высокую дефосфорирующую способность: коэффициент -распределения фосфора для них не ниже 250. Испытание смеси проводят в 40-тонной электросталеплавильной печи в окислительном периоде плавки стали ШХ-15. Химический и фракционный состав исходных материалов для приготовления испытываемых смесей показан в табл. 1 и 2. Готовят четыре состава смеси: смесь 1 по компонентному составу представляет собой известную смесь, смеси 3-5 содержат известь, шамот и железорудный концентрат в соотношениях, соответствующих граничным и среднему содержаниям этих компонентов в предлагаемой смеси. Компонентный и расчетный химический составы вдуваемых смесей представлены в табл. 3. Вдувание порошкообразных материалов производится с помощью специальной установки,включающей камерный пневмонагнетатель емкостью 3 м-. Газом-носителем служит предварительно очищенный в масловлагоотделителе воздух из заводской сети. Ввод порошков в ванну осуществляется погружаемой в расплав нефутерованной стальной . трубой диаметром 1,25-2,0 дюйма. Контрольно-измерительная аппаратура позволяет измерять давление и расход прдаваемого в пневмонагнетатель воздуха, тензометрические весы класса 1,5 - массу материсша в пневмонагнетателе. На всех опытах вдувание порсяиков совмещается с продувкой кислородом. Подача порошков и кислорода осуществлястся раздельно, через две погружае мых в расплав трубы. Расстояние между точками ввода реагентов примерно 1 м. Вдувание испытуемых смесей начина ют либо сразу по расплавлении, при температуре металла 1480-1505 с, либ после подогрева ванны .предварительно продувкой кислородом до 1530°С. На плавках с условными номералш 2 и 3, на которых вдувают известную смесь, а также на плавке 10, где исп тывают предлагаемую смесь, перед подачей порошка шлак периода расплавления скачивают на 80-100%. На остальных плавках (условные номера 8 и 19), на которых вдувают предложенную смесь, шлак периода рас плавления не удаляют, В табл. 4 представлены основные технологические показатели опытных плавок. Приведенные в таблице данные под тверждаются актом испытания смесей, прилагаемым к настоящей заявке. Из таблицы видно, что вдувание заявляемой смеси в количестве 20,421,6 кг/т позволяет получать концентрацию фосфора в металле на уров не 0,009-0,010%, основной термодина мический показатель процесса дефосфорации - коэффициент распределения фосфора между шлаком и металлом - при вдувании обеих смесей (известной и предлагаемой) практически одинаков. Характерно, что величина коэффициента распределения фосфора при использовании известной смеси в 40тонной печи, меньше, чем в 20-тонной, что ставит иод сомнение целесообразность применения дорогостоящих, содержащих плавиковый шпат, смесей в печах большой емкости при выплавке сталей с умеренно низким содержанием фосфора. Продолжительность вдувания известной и предлагаемой смесей на опытных плавках практически одинакова и составляет в среднем около 8 мин по каждой смеси. При удельном расходе предлагаемой И известной смесей, равном 20 кг/т, экономия при замене известной смеси предлагаемой смесью составляет в зависимости от конкретного соста ва смеси 16-16,6 коп/т. Расчет экономического эффекта приведен в табл. 5. Технология плавки и служебные свойства стали при замене известной смеси предлагаемой не изменяются. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразная дефосфорирующая смесь | 1980 |

|

SU939568A1 |

| Порошкообразная дефосфорирующая смесь | 1982 |

|

SU1062277A1 |

| Порошкообразная смесь для дефосфорации стали | 1982 |

|

SU1067059A1 |

| Порошкообразная смесь для дефосфорации хромомолибденовых сталей | 1990 |

|

SU1700062A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2493263C1 |

| Дефосфорирующая смесь | 1986 |

|

SU1379316A1 |

| Смесь для обработки стали в ковше | 1979 |

|

SU937522A1 |

| Дефосфорирующая смесь для марганцевых сплавов | 1986 |

|

SU1341215A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2000 |

|

RU2197537C2 |

| СПОСОБ ДЕФОСФОРАЦИИ ЛЕГИРОВАННОГО МЕТАЛЛА В ЭЛЕКТРОПЕЧИ | 1992 |

|

RU2009208C1 |

Известь молотая 1,40 0,54 1,55 . 91,14 Шамот молотый 62,2631,03 2,50 . 0,33 Железорудный 5,00 2,9061,6124,371,20 концентрат Флюоритовый 3,70 1,27 0,15 концентрат

О .

О 0,516,9

кон3,1

О

Таблица 2

20,441,224,085,6

29,011,023,963,9

3,624,564,092,1

0,211,588,3100,0 - 1,100,160,04 0,320,08 3,250,020,220,13 1,27 0,60 0,060,06 93,0

«

. tJ

Я

с; ю

(О Е-1

о ( vfi со

Г- VO 1Л

тН 1Л

о ю

VO

о

VI

ш

п

U1

(П

1Л CQ CN

о

О ci гн

гН

о о

о

о 00

о

со

O

г- 1Л

tN о

vH гН тН о о О О

о о

ъ

О

1Л о

о о

1Л

t- -чгч- 1

1Я 1Л

in 1Л

1Л

л tj ш

оо

о J

о

О

ш о

ел00

00

m

тг

ч1Л

1Л

гНг-(

гН

ts

(О X

н

U N

ш

СО

fN (N

П оэ

о

о гЧ

(N

(П I-I

CN

s;

о

о

О ГМ

ЧО

CN

п

(N

III000

(П 14ЭIII

о о о

П 1C 00 г- г г

VO in -

со о в

11 Известь молотая 15,90. 14,0 0,2226 12,6 Плавико- . . . : :,. .;..., . . tвый шпат 82,55 2,0 0,1651 Шамот молотыйЖелезорудный кон15,49 4,0 0,0620 3,2 центрат 20,0 0,4497 20,0 Итого: Разность стбимостёй известной и предлагаемойсмеси,руб. Формула изобретения Порошкообразная смесь для дефос рации жидкой стали, содержащая известь и железную руду, о т л и ч а щ а я с я тем, что, с целью уменьш ния стоимости смеси без снижения ее дефосфорирукхдей способности, в состав смеси дополнительно вводят шамот при следующем соотношении компонентов, вес.% 48-63 Известь 16-21 Шамот Остальное Железная руда при этом весовое сротношение извес к шг1моту составляет 3,0-3,2. Источники информации; принятые во внимание при эксперти

779407

12

Таблица 4,2 0,2003 11,2 0,1781 9,6 0,1526 -0,0338 3,8 0,0305 3,2 0,0258 0,0496 5,0 0,0775 7,2 0,1115 2837 20,0 0,2861 20,0 0,2899 0,1636 , 0,1598 l.Journal of Hetalls, 1964, 11, p. 885-890. 2.AlЬегti F. Gomme11ini I. La tallurgia Italiana, 1967, ( 2, 89-95, перевод 68/99240. 3. Revue de Me t a 1 I u rg i e , 1963, , № 4, p. 303-330. 4.Научно-технический бюллетень И, 1960, № 11, с. 3-7. 5.Черная металлургия. Экспрессформация, 1962, 16, рис. 57. , 6. Бюллетень ЦНИИИТЭИЧМ, 1974, 22, с. 44. 7. Сидоренко М.Ф. Теория и пракка продувки металла порошками. , Металлургия, 1978, с. 161-163,

Авторы

Даты

1980-11-15—Публикация

1978-09-14—Подача