| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразная смесь для дефосфорации хромомолибденовых сталей | 1990 |

|

SU1700062A1 |

| Порошкообразная дефосфорирующая смесь | 1980 |

|

SU939568A1 |

| Порошкообразная смесь для дефосфорации стали | 1982 |

|

SU1067059A1 |

| Дефосфорирующая смесь | 1986 |

|

SU1379316A1 |

| Порошкообразная смесь для дефосфорации жидкой стали | 1978 |

|

SU779407A1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1989 |

|

SU1617003A1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1988 |

|

SU1527283A1 |

| Порошкообразная смесь для дефосфорации стали | 1987 |

|

SU1406179A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2110596C1 |

| Дефосфорирующая смесь для марганцевых сплавов | 1978 |

|

SU732394A1 |

ПОРОШКООБРАЗНАЯ ДЕФОСФОРИРУЮЩАЯ СМЕСЬ, содержащая железную J- I I ;ii-°-f ™- I j .iAf, I .: РУДУ, шамот и известь, отличаю щ a Я с я тем, что, с целью повьшения дефосфорирующей способности шлака и одновременного легирования металла молибденсм, она дополнительно содержит молибденовый концентрат при следующем соотнсхиении компонентов, вес.%: Железная руда0,5-25 Шамот. 5-15 Молибденовый концентрат10-30 Известь Остсшьное

ОГ)

ю

ND

ka

Изобретение относится к металлургии, а точнее к производству стали в дуговых электропечах, и может быть использовано при производстве стали для интенсификации процесса дефосфорации железоуглеродистых расплавов. Известны порошкообразные окислительные смеси из извести и железной руды, взятых в соотношениях 1:1, 9:1, 4:1, 7:3 и 3:7. С увеличением доли железной руды в смеси возрастает скорость обезуглероживания расп лава, но понижается скорость дефосфорации. Оптимальными признаны смеси, содержащие известь и железную руду в соотношениях 4il и 7:3 {Y} .

Однако шлаки при этом получаются густые и гетерогенные, что неблагоприятно сказывается на.степени удаления фосфора из металла.

Наиболее близкой к изобретению по технической сущности и достигаеому эффекту является порошкообразная окислительная смесь, которая содержит 48-63% извести, 16-21% шамота и. 16-36% железной руды, причем весовое соотношение извести к шамоту составляет 3,0-3,2 2j .

Недостаток известной смеси заключается в том, что при выплавке легированных конструкционных сталей методом переплава отходов, содержащих хром, марганец, кремний и другие элементы, имеющие большое сродство к кислороду, окислительный потенциал смеси недостаточен для эффективного удаления фосфора из металлического расплава.

Цель изобретения - повышение дефосфорирующей способности шлака и одновременное легирование металла молибденом.

Поставленная цель достигается тем, что порошкообразная дефосфорирующая смесь, содержащая железную руду, шамот и известь, дополнительно содержит молибденовый концентрат при следующем соотношении компонентов, вес.% :

Железная руда0,5-25

Шамот5-15

Молибденовый концентрат10-30Известь Остальное В качестве компонента окислителя смеси использовали молибденовый концентрат марки КМО-1 по ТУ 14-5-88-77

Молибден 3 молибденовом концентра те присутствует в виде трехокиси молибдена (МоО ), содержание которой составляет 90-95%, При температурах проведения процесса дефосфорации трезсокись молибдена менее прочное соединение, чем железная руда (изобарно-иэотермический потенциал МоО выше)f поэтому молибденовый концентрат является более сильньт окислителем. В случае применение молибденового концентрата в качестве окислителя удаление фосфора из металла осуществляется по следующим реакциям с образованием тетра- и трифосфора кальция и восстановлением молибдена из его трехокиси:

6 р1

+ 5(МоО) + 12(СаО)

I

+ 5 Мо ;

12 Fe + J{4CaO.)

+ 5(МоО) + 9 (СаО)

12 Fe + ЗОСаОР О) + 5 Мо

Введение в состав смеси молибденового концентрата, являющегося более сильным окислителем при температурах сталеварения, чем железная руда, позволяет увеличить окислительный потенциал смеси и тем самым увеличить дефосфорирующую Способность образующегося шлака, а также позволяет легировать сталь молибденом.

Уменьшение содержания молибденового концентрата в смеси менее 10% приводит к снижению окислительного потениис1ла смеси, что ухудшает про,цесс дефосфорации металла. Увеличение содержания молибденового концентрата более 30% уменьшает содержание извести в смеси, вследствие чего снижается основность шлака, что также неблагоприятно сказывается на протекании процесса дефосфорации.

При содержании шамота в смеси менее 5% ухудшаются жидкоподвижность и гомогенность образующегося шлака, что ухуд1аает кинетические условия процесса удаления фосфора из металлического расплава. Увеличение содержания шамота в смеси более 15% является нерациональным, так как не приводит к повышению степени дефосфорации .

Содержание железной руды в смеси менее 0,5% приводит к снижению жидкоподвижности шлака, а содержание железной руды более 25% приводит к уменьшению количества извести в смеси и снижению основности образующегося шлака.

Содержание извести в смеси в пределах 30-84,5% обусловлено тем, что уменьшение ее количества ведет к снижению основности шлака, а увеличение - к уменьшению окислительного потенциала смеси, т.е. в обоих, случаях снижается полнота дефосфорации.

Для подтверждения оптимальности состава предлагаемый порошкообразной дефосфорирующей смеси проведены опытно-промышленные плавки с продувкой металла предлагаемой смесью.

Дефосфорирующая смесь приготовлена следующим образом.

Помол материалов осуществляли на 5 бегунах, затем просеивали измельченный материал до получения фракции не более 1,6 мм и механически перемешивали, затем в течение 1 ч прокаливали материал при 600-650с. Приготовленную смесь загружали в пневмонагнетатель камерного типа непосредственно перед проведением плавок. Вдувание порошкообразных материалов осуществляли в струе кислорода при давлении в пневмонагревателе около 6 атм с интенсив- . ностью 5,5 кг/т мин в течение 4 мин Температура металла перед вдуванием порошков находилась в интервале 1540-1560-С. Содержание основных элементов в металле перед продувкой

находилось в следующих пределах: углерод 0,89-1, марганец 0,450,58; хром 0,85-1,10; кремний 0,130,25; молибден 0,07-0,22; фосфор 0,015-0,024.

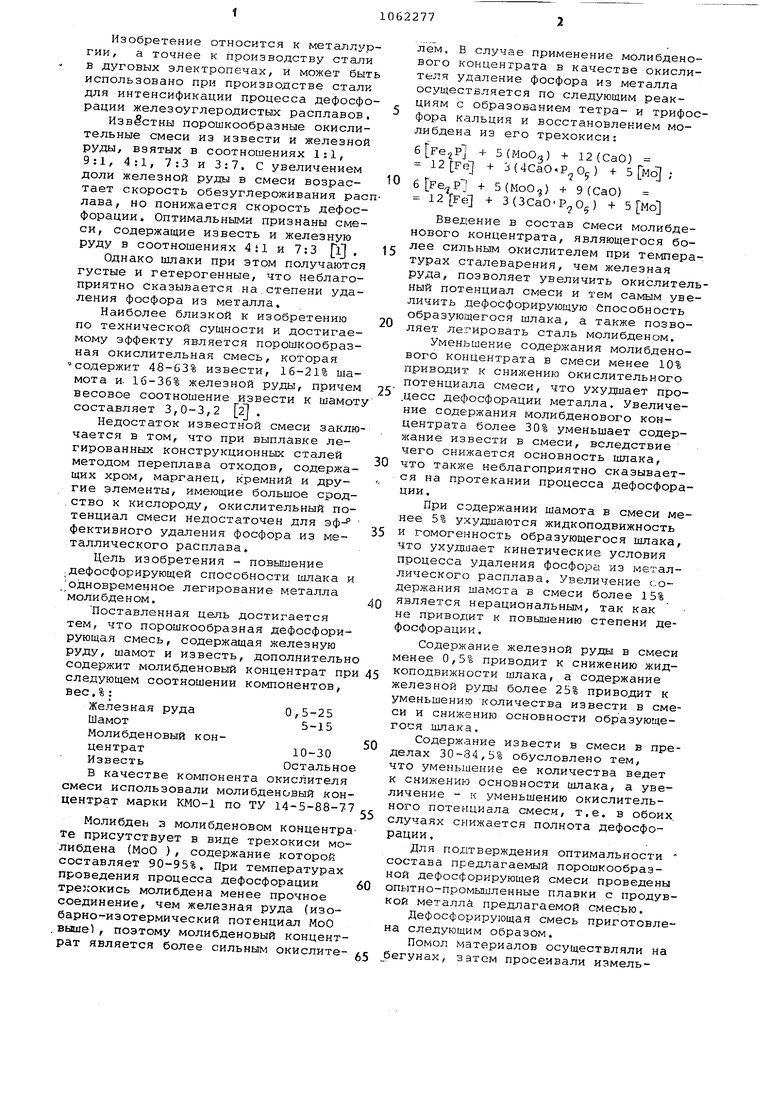

Результаты обработки конструкци-чонной стали предлагаемой порсяикообразной дефосфорирующей смесью приведены в таблице.

Результаты исследований показа0ли, что введение в смесь молибденового концентрата и предлагаемое соотношение компонентов позволяет увеличить степень дефосфорации металла, а также осуществлять при этом 5 легирование металла молибденом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бюллетень ВНИИИТЭИЧМ, 1974, I 22,- с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Порошкообразная смесь для дефосфорации жидкой стали | 1978 |

|

SU779407A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-23—Публикация

1982-06-02—Подача