(ii) ПОРОЙКООБРАЗНАЯ ДЕФОСФОРИРУЮЩАЯ Изобретение относится к металлургии черных металлов, а именно к производству стали в электропечах с использованием порошкообразных материалов для интенсификации процесса деформации- на расплавлении и в окислительном периоде плавки. Для интенсификации процесса дефосфорации железоуглеродистых распла вов при производстве стали в дуговых электропечах применяются порошкообра ны,е смеси различного состава. Известны порошкообразные окислительные смеси tl из извести и железной руды, взятых в соотношениях 1:1, 9:1, , 7:3, 3:7. С увеличением доли окислов железа возрастает скорость обезуглероживания стали, но понижается скорость дефосфорации.Оптимальными признаны смеси, содержащие известь и железную руду в соотношениях j: и 7:3. Известна порошкообразная окислительная смесь, содержащая 70% извести СМЕСЬ 20% железной руды и 10 плавикового шпата, имеющая высокую дефосфорирующую способность 2}. Однако эта смесь содержит дефицитный и дорогостоящий компонент - порошкообразный плавиковый шпат, что при массовом применении ее вызывает затруднения. Наиболее близким является порошкообразная окислительная смесь, содержащая А8-63% извести, 16-21% шамота и 16-36% железной руды, причем весовое соотношение извести к шамоту составляет 3iO-3,2. Указанная смесь при низкой себестоимости обладает достаточно высокой дефосфорирующей способностью, что позволяет получать нелегиррванную сталь с умеренно низкой концентрацией фосфора ГЗ. Однако при выплавке конструкционных легированных сталей методом переплава отходов, содержащих хром, никель, марганец и другие элементы, окислительный потенциал данной смеси

3.9395684

недостаточен для эффективного удале-Все материалы мелют и просевают

иия фосфора из металлического распла- до получения фракции не более Г мм, ва.затем механически перемешивают и в

Цель изобретения - получение высо- течение 1 ч прокаливают при бОО-бЗО С, кой дефосфорирующей способности шлака s Продувку жидкого металла приготовленпри выплавке конструкционных сталейными смесями (в токе кислорода) осуметодом переплава отходов, а такжеществляют с помощью пневмонагнетателегирование стали никелем.ля аэрационного типа при давлении в

Указанная цель достигается тем,пневмонагревателе не менее 6 атм.

что порошкообразная дефосфорирующая to Температура металла перед началом смесь для рафинирования легированных продувки порошком 15 Р-15бО°С. Проникелем конструкционных сталей, со-должительность продувки порошком во

держащая железную руду, известь и ша- всех случаях 5 мин, мот, дополнительно содержит окись

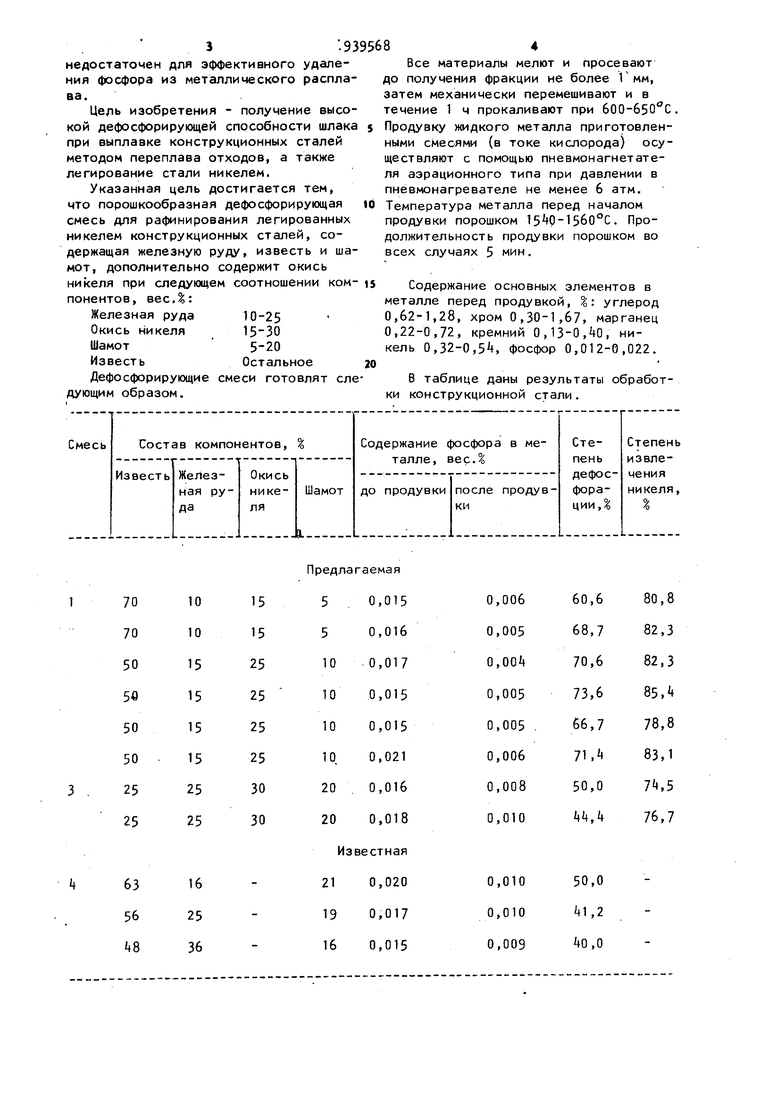

никеля при следующем соотношении ком- is Содержание основных элементов в понентов, весД:металле перед продувкой, %: углерод

Железная руда10-250,62-1,28, хром О ,30-1,67, марганец

Окись никеля15-300,22-0,72, кремний 0,13-0,+0, ниШамот5-20кель 0,32-0,5, фосфор 0,012-0,022.

ИзвестьОстальноеjo

Дефосфорирующие смеси готовлят еле-В таблице даны результаты обработдующим образом.ки конструкционной стали. Как видно из таблицы, введение е состав смеси окиси никеля позволяет увеличить окислительный потенциал смеси и тем самым увеличить дефосфорирующую способность образующегося шлака, а также легировать металл ни келем. Уменьшение количества окиси никеля в смеси менее 5% приводит к снижению окислительного потенциала смеси, что ухудшает процесс дефосфорации. Увеличение окиси никеля более 3 уменьшает содержание извести в смеси вследствие чего снижается основность шлака, а также возникает опасность н попадания в химический анализ по никелю. При содержании шамота в смеси менее 3 ухудшается жидкоподвижность образующегося шлака, снижается активность закиси железа в нем и умень шается окислительный потенциал смеси Увеличение содержания шамота в смеси более 20% не приводит к повышению степени дефосфорации и увеличению жидко подвижности шлака. Изменение количества железной руд в смеси менее 10% и более 25% при во-, дит в первом случае к уменьшению окисленности шлака и ухудшению тем самым процесса дефосфорации, во вто 9 8 ром - к уменьшению количества извести в смеси и снижению основности образующегося шлака, что также ухудшает условия дефосфорации. Формула изобретения Порошкообразная дефосфорирующая смесь для рафинирования легированных никелем конструкционных сталей, содержащая известь-, железную руду и шамот, отличающаяся тем, что, с целью получения высокой дефосфорирующей способности шлака и одновременного легирования металла никег лем, она дополнительно содержит окись никеля, при следующем соотношении компонентов, вес.%: Окись никеля15 30 Железная руда10-25 Шамот5-20 ИзвестьОстальное Источники информации, принятые во внимание,при экспертизе 1. Бюллетень ВНИИИТЭИЧМ, 197, IT 22, c.kk. . 2. Сидоренко М.Ф. Теория и практика продувки металла порошками. М., Металлургия, 1Э78, с.161-163. 3. Авторское свидетельство СССР № , кл. С 21 С 7/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразная дефосфорирующая смесь | 1982 |

|

SU1062277A1 |

| Дефосфорирующая смесь | 1986 |

|

SU1379316A1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1989 |

|

SU1617003A1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1988 |

|

SU1527283A1 |

| Порошкообразная смесь для дефосфорации стали | 1982 |

|

SU1067059A1 |

| Дефосфорирующая смесь для марганцевых сплавов | 1978 |

|

SU732394A1 |

| Порошкообразная смесь для дефосфорации жидкой стали | 1978 |

|

SU779407A1 |

| Порошкообразная смесь для дефосфорации хромомолибденовых сталей | 1990 |

|

SU1700062A1 |

| Флюс для дефосфорации стали | 1986 |

|

SU1399351A1 |

| Порошкообразная смесь для обезуглероживания | 1981 |

|

SU990831A1 |

Авторы

Даты

1982-06-30—Публикация

1980-10-20—Подача