оо г

оо

Изобретение относится к металлургии, в частности к выплавке стали в олектродуговых печах.

Цель изобретения - повьпнение про- изводитель1юсти печи и стойкости футеровки.

Содержание всех компонентов предлагаемого состава установлено опытным путем.

При содержании в составе углерод- содержащего вещества более 80% наблюдается недостаток оксида железа ;игя окисления железа, что приводит к снижению пенообразования, а при содержании его менее 15% становится недостаточно углеродсодержащего вещества для интенсивного образования пузырей окиси углерода. В качестве углеродсодержащего вещества использу- ют кокс, бой графитовых электродов, отходы графитового производства.

При содержании в составе Kap6oFraTa кальция менее 5% время существования центров зарождения пузырей окиси углерода сокращается, ухудшается процесс пенообразования, а увеличение содержания карбоьгата кальция в смеси свыше 70% увеличивает расход электро- эт1ергии на 5-7% за счет эндотермического эгЬЛекта реакции разложения карбо пата кальция.

При содержании в составе окислов железа менее 2,0% цаблгодается падение окислешгости щлака, что приводит к умены11е1П1ю скорости пенообразования, а при содержании более 20% наблюдается повьпиешгая окисленность ишака, С п1жение выхода годного на 1-2%,уве- личепие расхода раскислителей на 2- 3% и неконтролируемые выбросы шлака и металла из. .

Уменьшение или увеличение от предз;- лагаемьк пределов оксида кальция при- водит к образованию слабопенистого ипака, а следовательно, к снижению стойкости футеровки.

/1ля получения состава для вспенивания ишака в смесителе смешивают углеродсодержащее вещество (кокс), карбот1ат кальция (известняк), оксиды железа ) и оксид кальция (известь) .

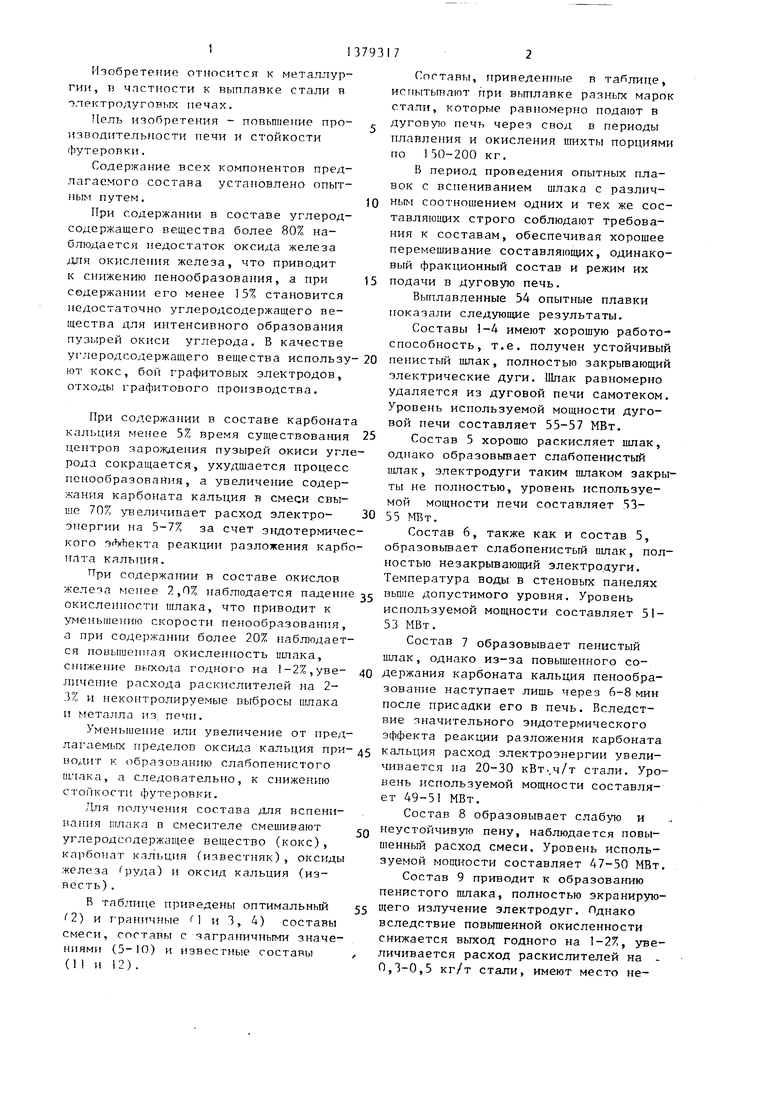

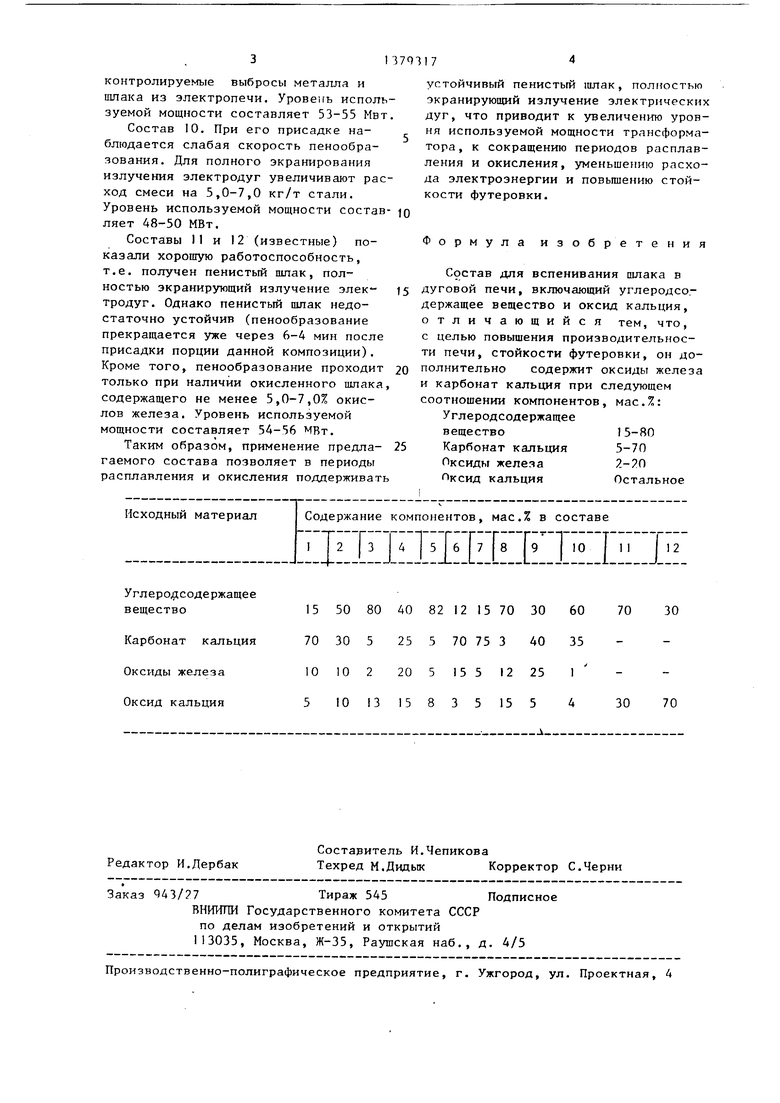

В таб.лице приведены оптимальный 2) и т раничные П и 3, 4) составы смеси, составы с заграничными значениями (5-10) и известные составы (11 и 12).

0

5 0

5 0

0

5

5

0

Составы, приведен1гые в таблице, испытьтают при выплавке разных марок стали, которые равномер ю подают в дуговую печь через свод в периоды плавления и окисления шихты порциями по 150-200 кг.

В период проведения опытных плавок с вспениванием шлака с различным соотношением одних и тех же составляющих строго соблюдают требования к составам, обеспечивая хорошее перемешивание составляющих, одинаковый фракционный состав и режим их подачи в дуговую печь.

Выплавленные 54 опытные плавки показали следующие результаты.

Составы 1-4 имеют хорошую работоспособность, т.е. получен устойчивый пенистый щлак, полностью закрьшающий электрические дуги. Шлак равномерно удаляется из дуговой печи самотеком. Уровень используемой мощности дуговой печи составляет 55-57 МВт,

Состав 5 хорошо раскисляет шлак, однако образовьгаает слабопенистый щлак, электродуги таким шлаком закрыты не полностью, уровень используемой мощности печи составляет 53- 55 №т.

Состав 6, также как и состав 5, образовьтает слабопенистьгй шлак, полностью незакрывающий электродуги. Температура воды в стеновых панелях вьшш допустимого уровня. Уровень используемой мощности составляет 51- 53 МВт.

Состав 7 образовывает пенистый шлак, однако из-за повышенного содержания карбоната кальция пенообра- зование наступает лишь через 6-8 мин после присадки его в печь. Вследствие значительного эндотермического эффекта реакции разложения карбоната кальция расход электроэнергии увеличивается на 20-30 кВт.,ч/т стали. Уровень используемой мощности составляет 49-51 МВт.

Состав 8 образовывает и неустойчивую пену, наблюдается повышенный расход смеси. Уровень используемой мощности составляет 47-50 МВт.

Состав 9 приводит к образованию пенистого шлака, полностью экранирующего излучение электродуг. Однако вследствие повышенной окислекности снижается выход годного на 1-2%, увеличивается расход раскислителей на - 0,3-0,5 кг/т стали, имеют место ireконтролируемые выбросы металла и шлака из электропечи. Уровень используемой мощности составляет 53-55 Мвт

Состав 10. При его присадке наблюдается слабая скорость пенообра- зования. Для полного экранирования излучения электродуг увеличивают расход смеси на 5,0-7,0 кг/т стали. Уровень используемой мощности состав- ляет 48-50 МВт.

Составы 11 и 12 (известные) показали хорошую работоспособность, т.е. получен пенистый шлак, полностью экранирующий излучение элек- тродуг. Однако пенистый шлак недостаточно устойчив (пенообразование прекращается уже через 6-4 мин после присадки порции данной композиции). Кроме того, пенообразование проходит только при наличии окисленного шлака, содержащего не менее 5,0-7,0% окислов железа. Уровень используемой мощности составляет 54-56 МВт.

Таким образом, применение предла- гаемого состава позволяет в периоды расплавления и окисления поддерживать

устойчивый пенистый шлак, полностью экранирующий излучение электрических дуг, что приводит к увеличению уровня используемой мощности трансформатора , к сокращению периодов расплавления и окисления, уменьшению расхода электроэнергии и повьш1ению стойкости футеровки.

Формула изобретени

Состав для вспенивания шлака в дуговой печи, включающий углеродсо- держащее вещество и оксид кальция, отличающийся тем, что, с целью повышения производительности печи, стойкости футеровки, он дополнительно содержит оксиды желез и карбонат кальция при следующем соотношении компонентов, мас.%: Углеродсодержащее вещество15-80

Карбонат кальция 5-70 Оксиды железа 2-20 Пксид кальция Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки сталей из металлизованных окатышей в дуговой печи | 1988 |

|

SU1638176A1 |

| Способ управления процессом выплавки стали в дуговой печи | 1990 |

|

SU1705358A1 |

| СПОСОБ ПОДГОТОВКИ ПЕНИСТОГО ШЛАКА И УДЕРЖАНИЯ ЕГО ПЛОТНОСТИ И СВОЙСТВ ПО ВСЕЙ ПОВЕРХНОСТИ РАСПЛАВА В ПЛАВИЛЬНОЙ ВАННЕ ПРИ ПЛАВКЕ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2004 |

|

RU2276693C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ПЕЧИ | 1991 |

|

RU2026361C1 |

| Способ производства углеродистых и низколегированных сталей в стотонных дуговых печах | 1989 |

|

SU1708868A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2645170C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2374329C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВЫХ ПЕЧАХ | 2011 |

|

RU2451091C1 |

| СОСТАВ КОНДИЦИОНИРУЮЩЕЙ ДОБАВКИ ДЛЯ ШЛАКА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ ПРИ ПОЛУЧЕНИИ СТАЛИ | 2005 |

|

RU2404264C2 |

Изобретение относится к металлургии, в частности к выплавке стали в электродуговых печах. Цель изобретения - повышение производительности печи и стойкости футеровки. Смесь, имеющая состав, %: углеродсодержащее вещество 15-80; карбонат кальция 5-70i оксид железа 2-20; оксид кальций остальное, подается в печь в периоды плавленая и окисления шихты. При этом углерод окисляется с выделением окиси углерода, а карбонат кальция разлагается на оксид кальция и окислы углерода. Неразошедшиеся мелкодисперсные куски оксида кальция, кокса являются центрами зарождения газовой фазы. В результате образуется высокий слой пенистого шлака малой плотности, который экранирует излучение электрических дуг. 1 табл. (Л

Исходный материал

Содержание компонентов, мас.% в составе

I Т2 з I 4 I 5 Гб Ь I 8 Гд I 10 I II I 1:

Углеро 1содержащее вещество

Карбонат кальция Оксиды железа Оксид кальция

15 50 80 40 82 12 15 70 30 60 70 30

70 30 5 25 5 70 75 3 40 35

10 10 2 20 5 15 5 12 25 1

5 10 13 15 8 3 5 15 5 4 30 70

Jk

| Самарин A.M | |||

| Электрометаллургия | |||

| Производство стали.- М.: ГНТИ лит-ры по черной и цветной металлургии, 1943, с.354 | |||

| Патент CFIA № 4447265, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-07—Публикация

1986-07-09—Подача