HioRpeTfjHUk (ОТНОСИТСЯ к термнчес- Koii обработке металлов, в частности к составам для закалки с нагревом в электролите, и может найти ирименени при термической обработке деталей в массовом производстве.

Цель изобретения - повьпиение качества поверхности обрабатываемой детали и снижение оазбрызгивания.

Поставленная цель достигается тем что в состав для закалки с нагревом в электролите, содержащем углекисльм калий и воду, дополнительно введены стеарат калия, бура техническая, жел тая кровяная соль.

Углекислый калий - основной источник ионов калия в электролите. При содержании его менее 15% ухудшается стабильность протекания процесса, увеличивается разбрызгивание, а при содержании углекислого калия более 22% улучшения технологических свойств электролита не наблюдается

Кура (2,8 - 3,2%) улучшает рассеи ва101чую способность электролита, уменшает подплавление выступагаид1х частей детали, является источником легкоионизируемых ионов натрия, которые нар ду с ионами калия обуславливают высокую проводимость электролита, спокойное протекание процесса При содержании буры в электролите менее 2,8% не наблюдаются необходимые эффе тЬ1, а при содержании буры более дальнейшего улучшения свойств электрлита не Наблюдается

Стеарат калия (2,2-3,4%) снижает поверхностное натяжение электролита, способствует образованию на поверхности детали, обрабатываемой в электролите, равномерного слоя мелких ну- зырьков водорода и пара, что улучшае качество поверхности обрабатываемой детали. Стеарат калия является дополнительным источником ионов калия в электролите. При содержании стеарата калия менее 2,2% указанные эффекты проявляются не в полной мере, а при его содержании более 3,4% наблюдается вспенивание раствора..

Желтая кровяная соль (1,6-2,7%) является источником ионов калия в электролите, она стабилизирует электрические разряды на новерхности детали при нагреве в электролите, спо

10

20

25

15

зо.Q

35

45

0

5

собствуя yjiy4iiieiniHj качества поверхности детали. При содержании желтой кровяной соли менее 1,6% указанные зф(1)екты не наблюдаются в полной мере, а при ее содержании более 2,7% на поверх1 ости детали появляются под- плапленные места.

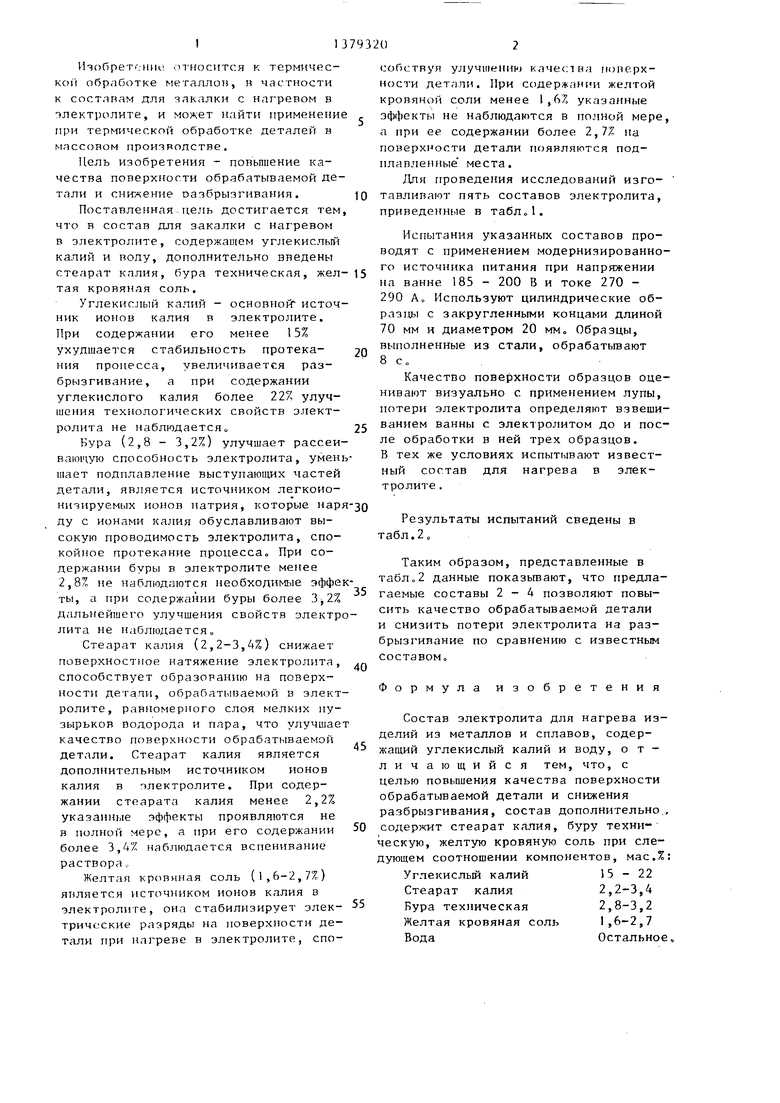

Для проведения исследований изго- тавливают пять составов электролита, приведенные в табл.

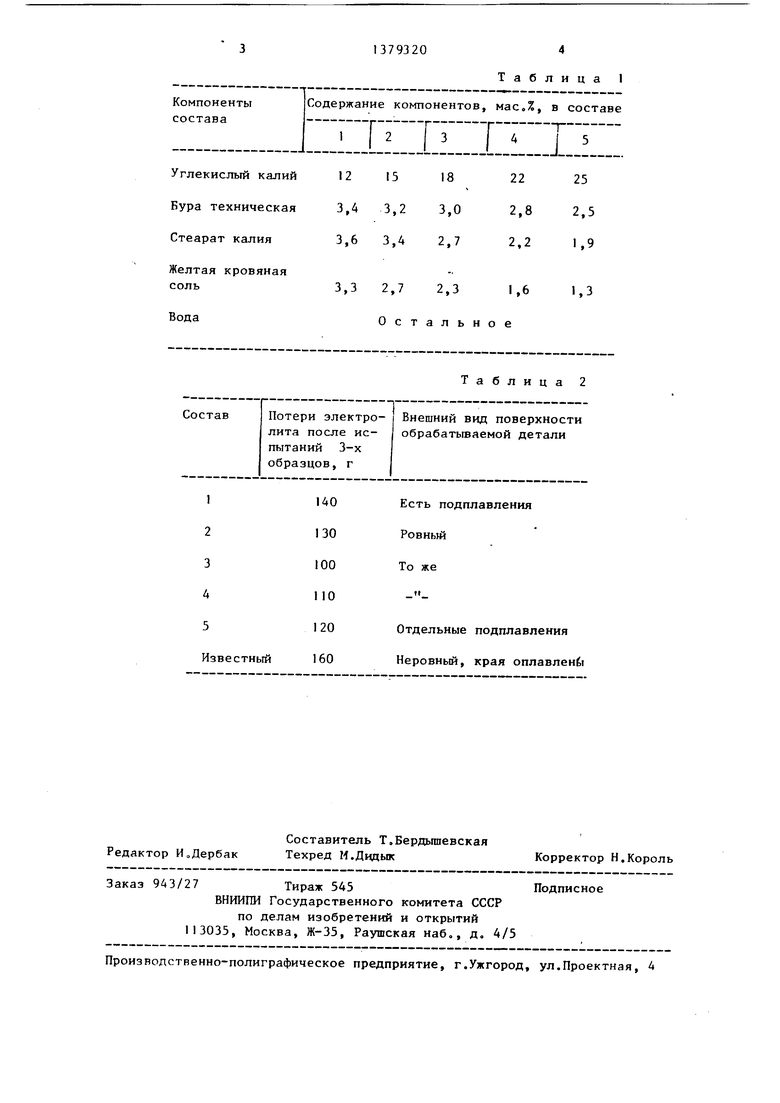

Испытания указанных составов проводят с применением модернизированного источника питания при напряжении на ванне 185 - 200 В и токе 270 - 290 АО Используют цилиндрические образцы с закругленными концами длиной 70 мм и диаметром 20 мм. Образцы, выполненные из стали, обрабатьгоают 8 Со

Качество поверхности образцов оценивают визуально с применением лупы, потери электролита определяют взвешиванием ванны с электролитом до и после обработки в ней трех образцов. В тех же условиях испытывают известный состав для нагрева в электролите .

Результаты испытаний сведены в табл.2 о

Таким образом, представленные в табЛо2 данные показьгоают, что предлагаемые составы 2-4 позволяют повысить качество обрабатываемой детали и снизить потери электролита на разбрызгивание по срав гению с известным составомо

Формула изобретения

Состав электролита для нагрева изделий из металлов и сплавов, содержащий углекислый калий и воду, отличающийся тем, что, с целью повьпнения качества поверхности обрабатываемой детали и снижения разбрызгивания, состав дополнительно , содержит стеарат калия, буру техни- ческую, желтую кровяную соль при следующем соотношении компонентов, мас.%; Углекислый калий 15-22 Стеарат калия 2,2-3,4 Бура техническая 2,8-3,2 Желтая кровяная соль 1,6-2,7 ВодаОстальное,

Таблица I

Компоненты Содержание компонентов, мас,%, в составе состава 1 111

.

Углекислый калий 12 15 18 22 25 Бура техническая 3,4 3,2 3,0 2,8 2,5 Стеарат калия 3,6 3,4 2,7 2,2 1,9

Желтая кровяная

соль3,3 2,7 2,3 1,6 1,3

ВодаОстальное

Таблица 2

Состав Потери электро- Внешний вид поверхности лита после ис- обрабатываемой детали пытаний 3-х образцов, г

1140Есть подпяавлеиия

2130Ровный

3100То же

4110 - 5I20Отдельные подплавления Известный160Неровный, края оплавлен

Составитель Т.Бердьппевская Редактор И„Дербак Техред М.ДчцыкКорректор Н.Король

Заказ 943/27Тираж 545Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электролита для нагрева металлов | 1988 |

|

SU1601142A1 |

| Состав электролита для нагрева изделий из металлов и сплавов | 1988 |

|

SU1601143A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖЕК С ПОКРЫТИЕМ НА ОСНОВЕ ХРОМА - ОКСИДА ХРОМА | 2014 |

|

RU2692538C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2357019C2 |

| ВОДОСТОЙКИЙ АЛЮМОСИЛИКАТ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2002 |

|

RU2267460C2 |

| СПОСОБ КОЛИЧЕСТВЕННОГО ОПРЕДЕЛЕНИЯ ГАЛОГЕНИДОВ ЛИТИЯ В ЛИТИЕВОМ ЭЛЕКТРОЛИТЕ ДЛЯ ТЕПЛОВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2019 |

|

RU2715225C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2355829C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ | 2002 |

|

RU2229543C2 |

| Способ получения защитных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2734426C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2355828C2 |

Изобретение относится к термической обработке металлов, в частности к закалке с нагревом в электролите. Цель изобретения - улучшение качества обрабатываемой детали, снижение разбрызгивания злектролита. Состав электролита для нагрева изделий из металлов и сплавов имеет следующее соотношение компонентов, мас.%: углекислый калий 15 - 22, техническая бура 2,8 - 3,2; стеарат калия 2,2 - 3,4; желтая кровяная соль 1,6 - 2,7; вода остальное. Предлагаемый электролит обеспечивает более высокое качество поверх-; ности обработанной детали и имеет меньшие потери на разбрызгивание, 2 табл. СЛ

| Зуев В.М, Термическая обработка металлов„-М.: Высшая школа, 1981, с,115, Попилов Л,Я, Советы заводскому технологу, -Лениздат, 1975, с.75, |

Авторы

Даты

1988-03-07—Публикация

1986-09-30—Подача