Изобретение относится к термической обработке металлов, в частности к закалке с нагревом в электролите.

Целью изобретения является снижение потерь электролита при нагреве.

Электролит содержит техническую буру, перекись натрия, гексаметафос- фат натрия, едкий калий и воду при следующем соотношении компонентов, мае.%:

Техническая бура

Перекись натрия

Гексаметафосфат

натрия

Едкий калий

Вода

,2 10-17

2,3-3,7 3,2-4,1 Остальное

Техническая бура является одним из источников ионов натрия, повышаю-

ир- х электропроводность электролита и снижающих потери электроэнергии при прохождении тока по электролиту. Техническая бура повышает рассеивающую способность электролита. При содержании технической буры менее 1,4 мас.% ее влияние оказывается недостаточным, при содержании технической буры более 2,2% увеличивается разбрызгив ание электролита

Гексаметафосфат натрия совместно с технической бурой повышает рассеивающие свойства электролита. Гексаметафосфат натрия способствует удалению окисных пленок на поверхности обрабатываемой детали, является одним из источников ионов натрия. При нагреве Гексаметафосфат натрия частично переходит в пирофосфат натрия,

05

4

СО

25

KOTOptiift стабилизирует перекись водорода, выделяющуюсяиз перекиси натрия, что способствует длительному сохранению свойств электролита. Так с как в электролите одновременно содержатся гексаметафосфат натрия, техническая бура и едкий калий то снижается поверхностное натяжение электролита и уменьшается диаметр ю пузырьков, образующихся на поверхности детали при ее нагреве, что улучшает качество поверхности обрабатываемой детали, снижает потери на разбрызгивание электролита. При 5 содержании гексаметафосфата натрия менее 2,3 мас,% не достигается желаемый эффект, при содержании гексаметафосфата натрия более 3,7 мас.% дальнейшего улучшения свойств элек 20 тролита не происходит.

Перекись натрия является основным источником ионов натрия в электролите. Ионы натрия стабилизируют искровые разряды в водородно-паровой рубашке вокруг детали,, что улучпшет качество обработанной поверкности, снижает разбрызгивание электролита, В зоне нагрева из электролита деляется свободная перекись водо- ЗО рода, которая окисляет водород другие примеси, попадающие в электролит с деталью, и препятствует. насьице -шю поверхности детали углеродом. Углерод может попадать в ванну в виде 35 остатков смазки на деталях.

Перекись натрия .совместно с едким калием способствуют улучшению смачивания поверхности детали электролитом, что улучшает ткачество поверх- 40 ности обработанной в электролите детали, позволяет избежать подплавле- ний„ При содержания перекиси натрия менее 10 мас.% ее влияние .оказывается недостаточным, при содержании 45 перекиси натрия более 17 мас,% дальнейшего улучшения свойств электролита не происходит.

Едкий калий является источником ионов калия в электролите Ионы 50 калия совместно с ионами натрия улучшают проводимость электролита, стабилизируют разряды на поверхности детали. Едкий калий снижает поверх- ностное натяжение, придает электро- литу щелочную реакцию, что улучшает смачивание электролитом деталей, имеющих жировые загрязнения. Тем самьш едкий калий способствует снижению разбрызгивания электролита, улучшению качества обработанной поверхности детали. Едкий калий способст вует совместно с перекисью натрня связыванию образующихся в зоне нагрева атомарных фосфора и бора в их соединения, то есть препятствует удалению из электролита его активных компонентов. При содержании едкого калия менее 3,2 мас.% его влияние недостаточно, при содержании едкого калия более 4,1 мас.% дальнейшего улучшения свойств эле.ктролита не происходит., .

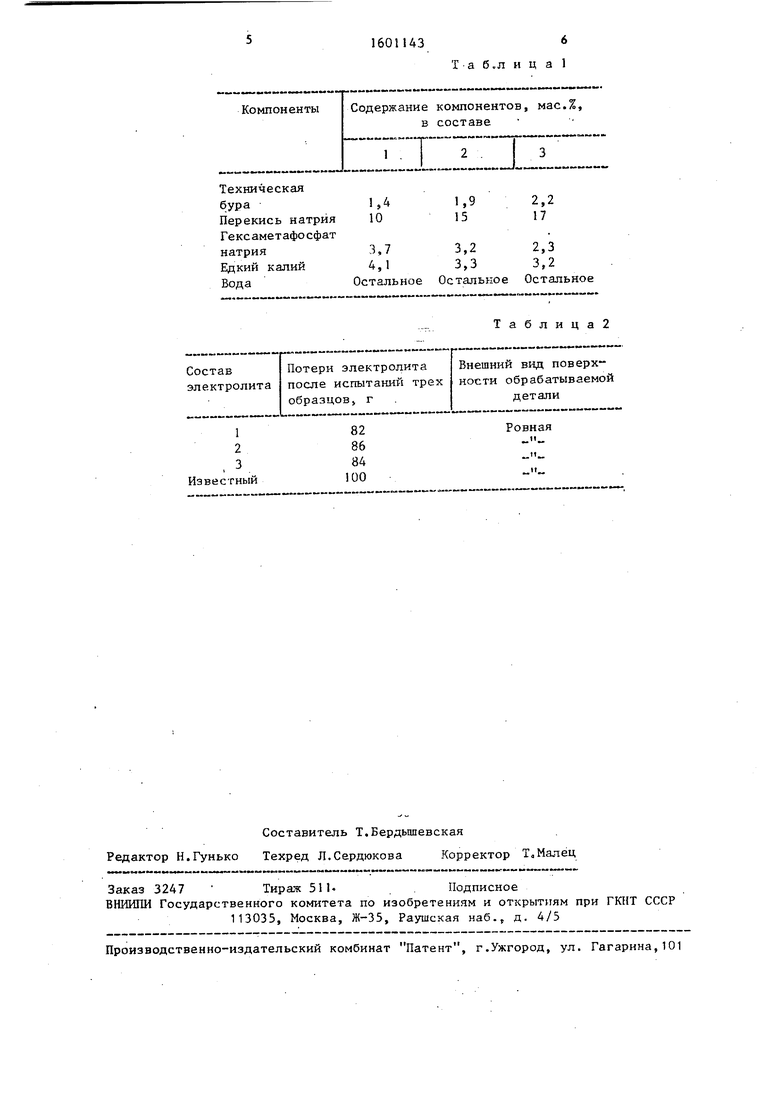

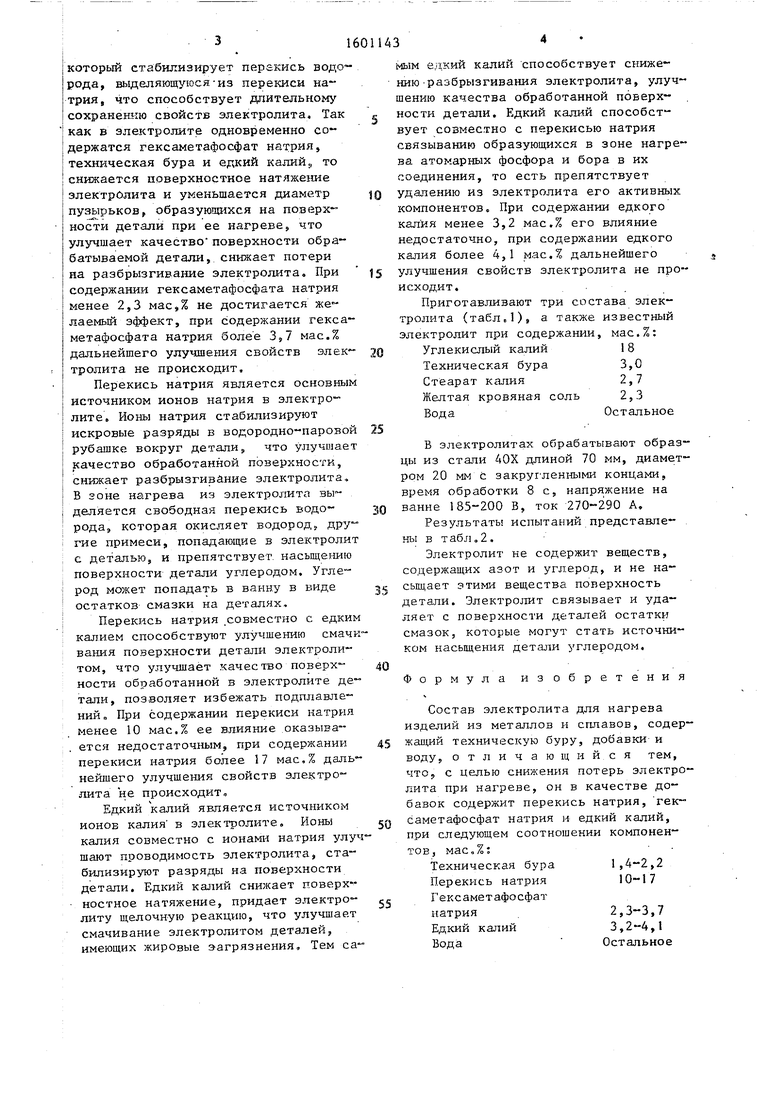

Приготавливают три состава электролита (табл.1), а также известный электролит при содержании, мас.%: Углекислый калий 18 Техническая бура 3,0 Стеарат калия2,7

Желтая кровяная соль 2,3 ВодаОстальное

5

О 35

40 45

50

В электролитах обрабатывают образцы из стали 40Х длиной 70 мм, диаметром 20 мм С закруг ленными концами, время обработки 8 с, напряжение на ванне 185-200 В, ток 270-290 А,

Результаты испытаний представлены в табло2.

Электролит не содержит веществ, содержащих азот и углерод, и не насыщает этими вещества поверхность детали. Электролит связывает и удаляет с поверхности деталей остатки смазок, которые могут стать источником насыщения детали углеродом.

Формула изобретения

Состав электролита для нагрева изделий из металлов и сплавов, содержащий техническую буру, добавки и Боду, отличающийся тем, что5 с целью снижешш потерь электро лита при нагреве, он в качестве добавок содержит перекись натрия, гексаметафосфат натрия и едкий капни, при следующем соотношении компонентов, масо%:

Техническая бура1,4-2,2

Перекись натрия10-17

Гексаметафосфат

натрия2,3-3,7

Едкий калий3,2-4,1

Вода Остальное

Т-а б.л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электролита для нагрева изделий из металлов и сплавов | 1986 |

|

SU1379320A1 |

| Состав электролита для нагрева металлов | 1988 |

|

SU1601142A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И СПЛАВАХ | 1993 |

|

RU2066716C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ ЗОЛЫ ОТ СЖИГАНИЯ БУРЫХ УГЛЕЙ | 2005 |

|

RU2302474C2 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СИНТЕЗ НАДУКСУСНОЙ КИСЛОТЫ И ДРУГИХ ОКИСЛИТЕЛЕЙ | 1999 |

|

RU2207881C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЯ ВЫСОКОЙ ЧИСТОТЫ | 2000 |

|

RU2161207C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОГО КИСЛОГО РАСПЛАВА ФТОРИДА КАЛИЯ | 2005 |

|

RU2296710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО ИЗНОСОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И СПЛАВАХ НА ЕГО ОСНОВЕ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2014 |

|

RU2570869C1 |

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РАСТВОРОВ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 1999 |

|

RU2179534C2 |

Изобретение относится к термической обработке металлов, в частности к закалке с нагревом в электролите. Цель изобретения - снижение потерь электролита при нагреве. Изобретение позволяет снизить потери электролита на разбрызгивание при обработке в нем изделий и избежать насыщение поверхности обрабатываемой детали углеродом и азотом. Электролит приготавливается на основе воды и содержит, мас.%: бура техническая 1,4-2,2, перекись натрия 10-17, гексаметафосфат натрия 2,3-3,7, едкий калий 3,2-4,1. Применение предлагаемого электролита позволяет удалить с поверхности изделия окислы и жировые загрязнения, исключить насыщение поверхности изделия углеродами и уменьшить разбрызгивание. 2 табл.

Гексаметафосфат натрия Едкий калий Вода

Потери электролита после испытаний трех образцов, г

82

86

84

100

3,73,22,3

4,13,33,2

Остальное Остальное Остальное

Таблица2

Внешний вид поверхности обрабатываемой детали

Ровная

| Состав электролита для нагрева изделий из металлов и сплавов | 1986 |

|

SU1379320A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-10-23—Публикация

1988-12-28—Подача