Изобретение относится к измерительной технике, а именно к устройствам для контроля глубины резьбы в отверстиях деталей, обрабатываемых на автоматических линиях и агрегатных станках.

Цель изобретения - упрощение конструкции и расширение функциональных возможностей путем совмещения функций воздуховода и упругого элемента в одном трубопроводе и исключения ручной установки наконечников по контролируемой резьбе.

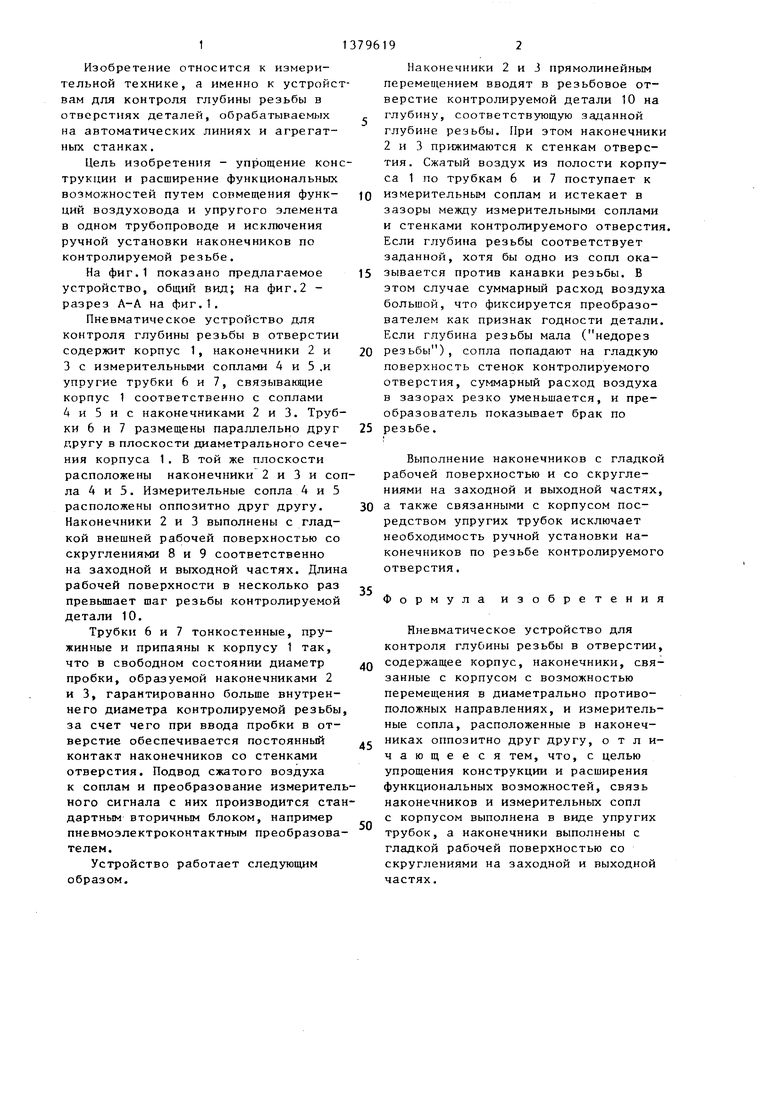

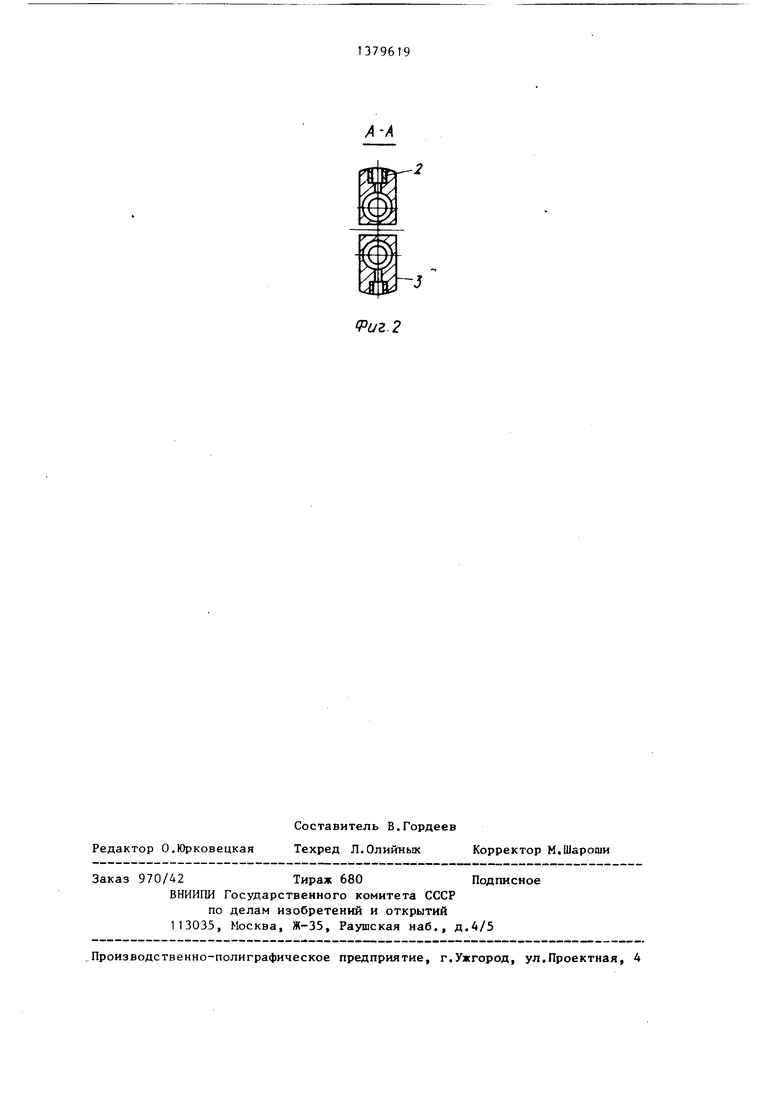

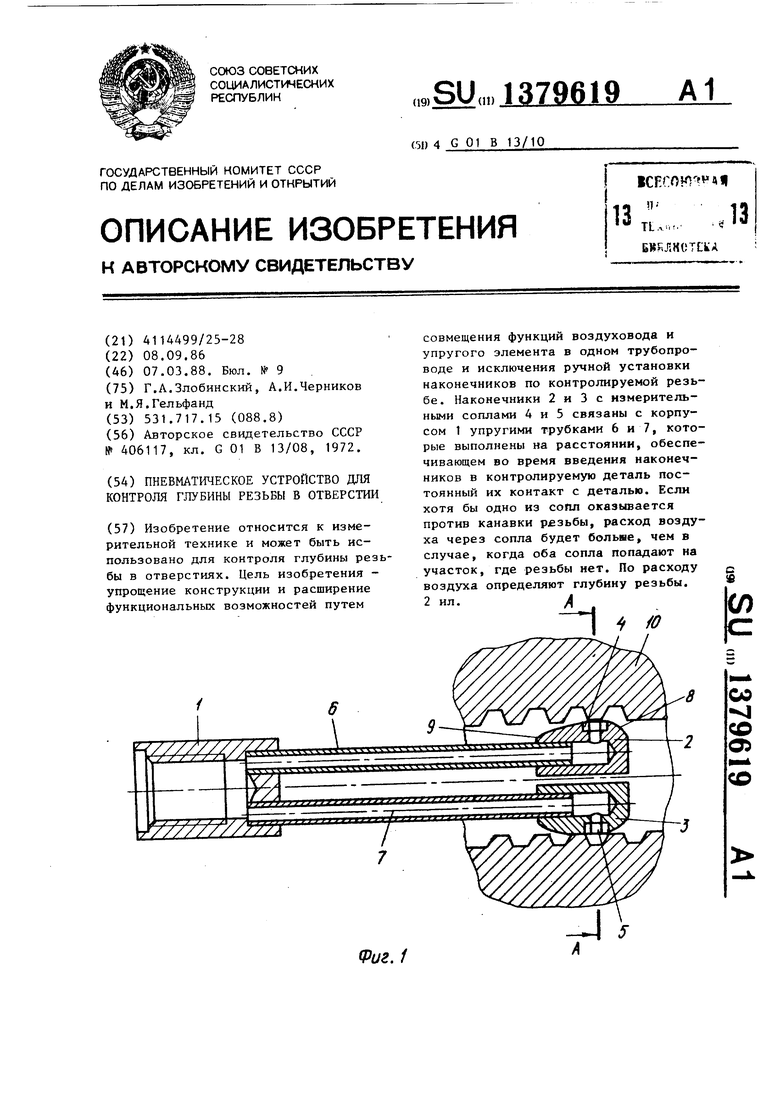

На фиг.1 показано предлагаемое устройство, общий вид; на фиг.2 - разрез А-А на фиг.1.

Пневматическое устройство для контроля глубины резьбы в отверстии содержит корпус 1, наконечники 2 и 3 с измерительными соплами 4 и 5 .и упругие трубки 6 и 7, связывающие корпус 1 соответственно с соплами А и 5 и с наконечниками 2 и 3. Трубки 6 и 7 размещены параллельно друг другу в плоскости диаметрального сечения корпуса 1. В той же плоскости расположены наконечники 2 и 3 и сола 4 и 5 . Измерительные сопла 4 и 5 расположены оппозитно друг другу. Наконечники 2 и 3 выполнены с гладкой внешней рабочей поверхностью со округлениями 8 и 9 соответственно на заходной и выходной частях. Длин рабочей поверхности в несколько раз превьшает шаг резьбы контролируемой детали 10.

Трубки 6 и 7 тонкостенные, пружинные и припаяны к корпусу 1 так, что в свободном состоянии диаметр пробки, образуемой наконечниками 2 и 3, гарантированно больше внутреннего диаметра контролируемой резьбы за счет чего при ввода пробки в отверстие обеспечивается постоянный контакт наконечников со стенками отверстия. Подвод сжатого воздуха к соплам и преобразование измерителного сигнала с них производится стадартным вторичным блоком, например пневмоэлектроконтактным преобразователем.

Устройство работает следующим образом.

Наконечники 2 и J прямолинейным перемещением вводят в резьбовое отверстие контролируемой детали 10 на глубину, соответствующую заданной глубине резьбы. При этом наконечники 2 и 3 прижимаются к стенкам отверстия. Сжатый воздух из полости корпуса 1 по трубкам 6 и 7 поступает к

измерительным соплам и истекает в зазоры между измерительными соплами и стенками контролируемого отверстия. Если глубина резьбы соответствует заданной, хотя бы одно из сопл оказывается против канавки резьбы. В этом случае суммарный расход воздуха большой, что фиксируется преобразователем как признак годности детали. Если глубина резьбы мала (недорез

резьбы), сопла попадают на гладкую поверхность стенок контролируемого отверстия, суммарный расход воздуха в зазорах резко уменьшается, и преобразователь показывает брак по

резьбе.

Выполнение наконечников с гладкой рабочей поверхностью и со скругле- ниями на заходной и выходной частях, а также связанными с корпусом посредством упругих трубок исключает необходимость ручной установки наконечников по резьбе контролируемого отверстия.

35

Формула изобретения

Пневматическое устройство для контроля глубины резьбы в отверстии,

содержащее корпус, наконечники, связанные с корпусом с возможностью перемещения в диаметрально противоположных направлениях, и измерительные сопла, расположенные в наконечниках оппозитно друг другу, отличающееся тем, что, с целью упрощения конструкции и расширения функциональных возможностей, связь наконечников и измерительных сопл с корпусом выполнена в виде упругих трубок, а наконечники выполнены с гладкой рабочей поверхностью со скруглениями на заходной и выходной частях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ | 2008 |

|

RU2379556C1 |

| ПАТРОН НЕВЗРЫВНОГО РАЗРУШАЮЩЕГО МАТЕРИАЛА | 1993 |

|

RU2065046C1 |

| Устройство для измерения диаметров валов | 1990 |

|

SU1719884A1 |

| Калибр-пробка для контроля резьбовых отверстий | 1990 |

|

SU1758402A1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ ПРЯМОЛИНЕЙНОСТИ ОСИ ОТВЕРСТИЯ | 2004 |

|

RU2274830C1 |

| ПНЕВМАТИЧЕСКИЙ ПРИБОР ДЛЯ КОНТРОЛЯ ВНУТРЕННИХ КОНУСОВ | 1992 |

|

RU2057289C1 |

| Пневматический калибр | 1976 |

|

SU577400A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 1993 |

|

RU2069612C1 |

| КАЛИБР-НУТРОМЕР И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ МЕРНОГО СТЕРЖНЯ КАЛИБРА-НУТРОМЕРА | 2005 |

|

RU2290599C1 |

| Устройство для контроля внутренней резьбы | 1989 |

|

SU1670336A1 |

Изобретение относится к измерительной технике и может быть использовано для контроля глубины резь бы в отверстиях. Цель изобретения - упрощение конструкции и расширение функциональных возможностей путем совмещения функций воздуховода и упругого элемента в одном трубопроводе и исключения ручной установки наконечников по контролируемой резьбе. Наконечники 2 и 3 с измерительными соплами 4 и 5 связаны с корпусом 1 упругими трубками 6 и 7, которые выполнены на расстоянии, обеспечивающем во время введения наконечников в контролируемую деталь постоянный их контакт с деталью. Если хотя бы одно из сопл оказьгаается против канавки рвзьбы, расход воздуха через сопла будет больше, чем в случае, когда оба сопла попадают на участок, где резьбы нет. По расходу воздуха определяют глубину резьбы. с « 2 ил. (Л со со Од СО Риг. 1

.2

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СОБСТВЕННО СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ | 0 |

|

SU406117A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-03-07—Публикация

1986-09-08—Подача