Изобретение относится к измерительной технике и может быть использовано в машиностроении для контроля внутренней резьбы.

Известны калибры для контроля резьбовых отверстий, которые состоят из рукоятки и резьбовых пробок - проходной (ПР) и непроходной (НЕ). Для контроля резьбовых отверстий требуются два калибра: один с проходной пробкой, другой с непроходной.

Такие калибры можно использовать для одного типа размеров, при продолжительной эксплуатации они изнашиваются и реставрации не подлежат.

Наиболее близким к предлагаемому является калибр-пробка, включающий корпус с рукоятью, установленные в нем подвижно в радиальном относительно оси корпуса направлении две измерительные губки, два

измерительных наконечника, выполненных в виде кольца, расположенных на цилиндрических стержнях, взаимодействующих с измерительными губками, подвижно вдоль оси стержня.

Недостатки данного калибра-пробки является трудоемкий и непроизводительный процесс контроля, сложность конструкции, невозможность использования его для различных резьб.

Целью изобретения является снижение трудоемкости и повышение информативности контроля в массовом производстве путем контроля шага резьбы наряду со средним диаметром.

Поставленная цель достигается тем, что калибре-пробке, включающем корпус с рукоятью, установленные в нем радиально относительно оси корпуса подвижные измерительные элементы, измерительные

элементы выполнены в виде двух и более сменных кулачков с резьбовым профилем контролируемого шага, расположенных радиально во внутренних пазах корпуса, подпружиненных ленточными пружинами, зафиксированными относительно корпуса в продольном направлении, и штока-толкателя, свободно перемещающегося в центральном отверстии корпуса, с цилиндрическим калиброванным по диаметру наконечником, входящим в зазор между кулачками. Для контроля проходного и непроходного диаметров резьбовых отверстий цилиндрический наконечник выполнен двухступенчатым. Для контроля отверстий с резьбами различного допуска цилиндрический шток-толкатель выполнен сменным.

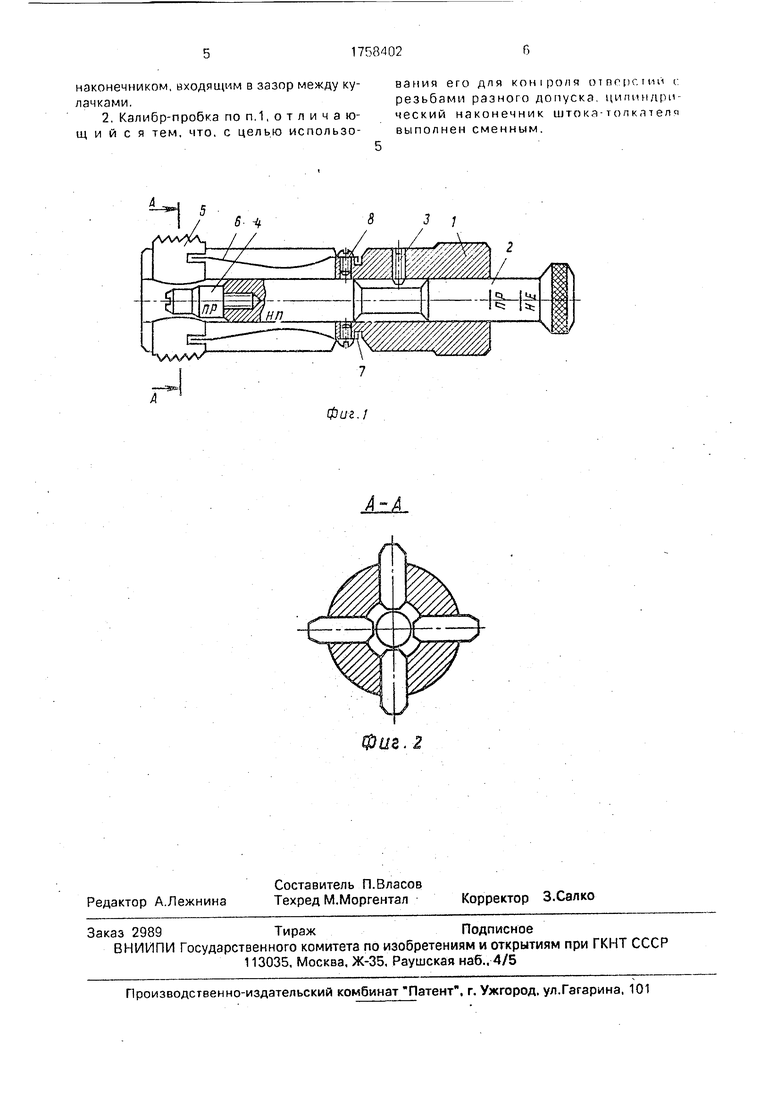

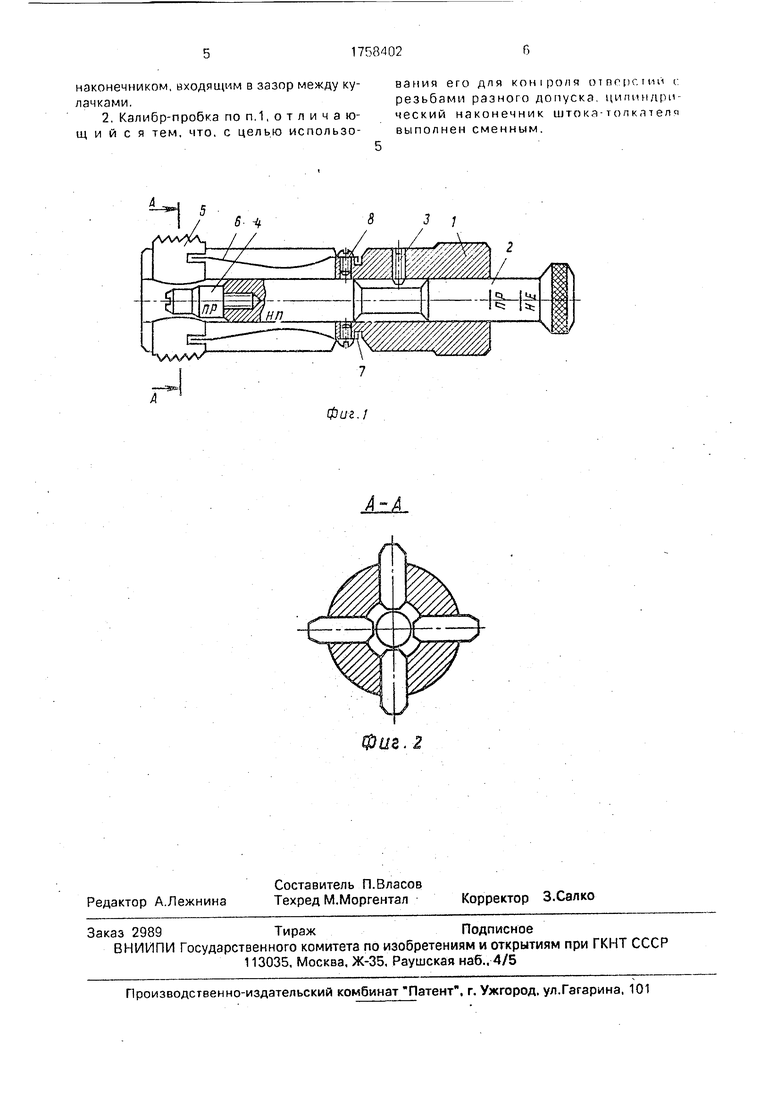

На фиг 1 представлен калибр-пробка для контроля резьбовых отверстий, общий вид, на фиг.2 - разрез А-А на фиг.1.

Калибр-пробка содержит полый корпус 1 с пазами, внутри которого установлен с возможностью скольжения шток-толкатель 2, имеющий контрольные риски ПР и НЕ, взаимодействующий с ограничителем 3, ограничивающим движение штока-толкателя в продольном направлении, и закрепленный в корпусе. На конце штока-толкателя 2 крепится цилиндрический двухступенчатый наконечник 4, диаметральные размеры ступеней которого рассчитаны на предельные отклонения размера резьбы Кулачки 5 расположены во внутренних пазах корпуса 1 радиально и зафиксированы пружинами 6 в канавке 7 и закреплены винтами 8. Кулачков может быть два и более. В данном примере (фиг.2) использовано четыре кулачка. Наконечник 4 штока-толкателя при введении его в зазор между кулачками 5 раздвигает их на заданный диаметральным размером наконечника размер (фиг,2).

Калибр-пробка для контроля резьбовых отверстий работает следующим образом.

Калибр-пробка вставляется в резьбовое отверстие на глубину, равную длине резьбового профиля кулачков 5 (фиг.2). Нажатием на шток-толкатель 2 до отметки ПР калибр проводится в рабочее положение. Кулачки 5 раздвигаются на проходной диаметр. Кулачки 5, подпружиненные пружинами 6, входят в резьбовое соединение. При вращении калибра на 1/п оборота, где п - количество кулачков, контролируют количество ниток резьбы, соответствующее количеству ниток резьбы кулачков, после чего приводят устройство в нерабочее состояние, потянув шток-толкатель 2 до упора в ограничитель 3. При этом наконечник 4 выходит из зазора между кулачками 5. кулачки под действием

пружин 6 вжимаются в пазы корпуса, кэлибр свободно перемещается по отверстию. Последовательно перемещая его на расстояния, равные длине резьбового профиля

кулачков, и производя операции,описанные выше для каждого интервала, контролируют резьбовое отверстие по всей его глубине.

При соотношении резьбового отверстия заданному допуску цилиндрический нако0 нечник штока-толкателя не должен входить в зазор между кулачками до отметки НЕ. В противном случае отверстие прослаблено, не соответствует допуску.

Используя предлагаемый калибр-проб5 КУ Для контроля резьбовых отверстий, значительно сокращается время контроля, так как он позволяет производить контроль проходных и непроходных размеров. Не требуется дополнительного времени на вы0 винчивание проходного калибра и на контроль непроходным калибром. Меняя размеры калибрующего олемента на штоке- толкателе, появляется возможность расширить диапазон допусков прсверяемого

5 резьбового отверстия, а за счет сменных кулачков с резьбовым профилем варьировать шаг контролируемой резьбы. При износе кулачков или калибрующего элемента штока-толкателя заменяются только изно0 шенные детали, а вся конструкция калибра остается неизменной, что способствует значительному увеличению срока службы всего устройства и ведет к снижению расходов на изготовление новых калибров.

5

Формула изобретения

1. Калибр-пробка для контроля резьбовых отверстий, содержащий корпус с центп ральным отверстием и рукоятью и установленные в нем подвижно в радиальном относительно оси корпуса направлении измерительные элементы, отличающийся тем, что, с целью снижения трудо - емкости и повышения информативности контроля в массовом производстве путем контроля шага резьбы наряду со средним диаметром, измерительные элементы выполнены в виде сменных кулачков с профилем, соответствующим номинальному резьбовому профилю контролируемого отверстия, расположенных в радиальных внутренних пазах, выполненных в корпусе, и подпружиненных ленточными пружинами,

зафиксированными относительно корпуса в продольном направлении, и штока-толкателя, установленного в центральном отверстии корпуса с возможностью осевого перемещения в нем, с цилиндрическим калиброванным по диаметру двухступенчатым

0

наконечником, входящим в зазор между кулачками.

2, Калибр-пробка по п. 1, о т л и ч а ю- щ и и с я тем, что, с целью использования его для ко HI рол ч от по реши ( резьбами разного допуска ципнндри ческий наконечник штокя толклтелч выполнен сменным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля внутренней резьбы | 1989 |

|

SU1670336A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЗЬБ | 1993 |

|

RU2032141C1 |

| Роторно-конвейерная машина для сортировки изделий | 1988 |

|

SU1632523A1 |

| КАЛИБР СФЕРЕЯР ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННИХ ДИАМЕТРОВ И МЕРНЫЙ СТЕРЖЕНЬ КАЛИБРА СФЕРЕЯР ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННИХ ДИАМЕТРОВ | 2002 |

|

RU2238519C2 |

| АВТОМАТ ДЛЯ ИЗМЕРЕНИЯ И СОРТИРОВКИ ДЕТАЛЕЙ | 1938 |

|

SU57760A1 |

| Резьбовой калибр-кольцо | 1990 |

|

SU1725067A1 |

| Пневматический резьбовой калибр | 1947 |

|

SU82396A1 |

| Прибор для проверки резьбовых изделий | 1937 |

|

SU57492A1 |

| Автомат для контроля внутренней резьбы гаек | 1958 |

|

SU121241A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2065132C1 |

Изобретение относится к измерительной технике и может быть использовано в машиностроении для контроля внутренней резьбы. Целью изобретения является снижение трудоемкости и повышение информативности контроля в массовом производстве путем контроля шага наряду со средним диаметром. Калибр-лроОка со держит корпус 1 с пазами. Внутри корпуса установлен с возможностью скольжечил шток-толкатель 2 с цилиндрическим калиброванным по диаметру сменным двухступенчатым наконечником 4, диаметральные размеры которого рассчитаны на предельные отклонения размера резьбы. В пазах корпуса 1 расположены кулачки 5 в количестве два и более, зафиксированные относительно корпуса в продольном направлении ленточными пружинами б в канавках 7 винтами 8. Кулачки выполнены сменными с резьбовым профилем контролируемого шага. Наконечник 4 при введении его в зазор между кулачками 5 раздвигает их на заданный диаметральным размером наконечника размер. 1 з.п. ф-лы, 2 ил.

3 1

| Устройство для измерения среднего диаметра внутренних резьб | 1983 |

|

SU1106976A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-30—Публикация

1990-07-24—Подача