(Л

:о

(О

00

со

00

Изобретение относится к технологическому оборудованию для изолирования рабочих камер и вводов мощных плазмотронов и может быть использовано в электротехнической промьпп- ленности.

Цель изобретения - повышение производительности .

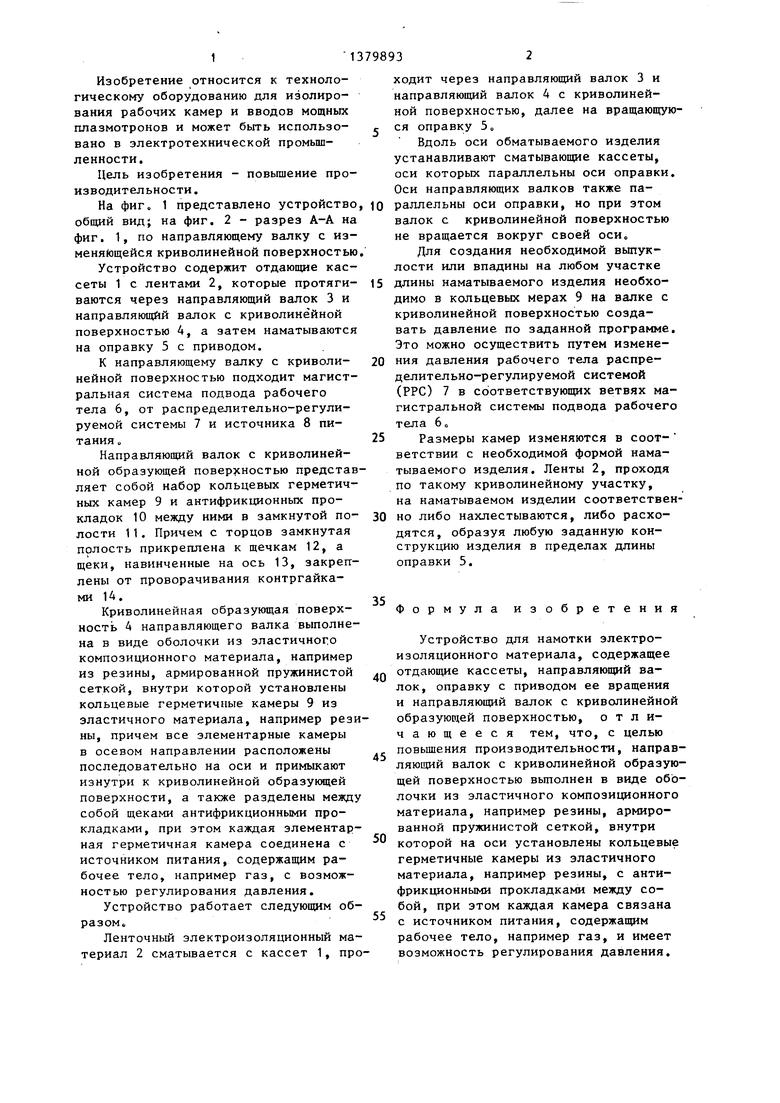

На фиг. 1 представлено устройство общий вид; на фиг. 2 - разрез А-А на фиг. 1, по направляющему валку с из- меняйщейся криволинейной поверхностью

Устройство содержит отдающие кассеты 1 с лентами 2, которые протягиваются через направляющий валок 3 и направляющий валок с криволинейной поверхностью 4, а затем наматываются на оправку 5 с приводом.

К направляющему валку с криволинейной поверхностью подходит магистральная система подвода рабочего тела 6, от распределительно-регулируемой системы 7 и источника 8 питания „

Направляющий валок с криволинейной образующей поверхностью представляет собой набор кольцевых герметичных камер 9 и антифрикционных прокладок 10 между ними в замкнутой полости 11. Причем с торцов замкнутая полость прикреплена к щечкам 12, а щеки, навинченные на ось 13, закреплены от проворачивания контргайками 14.

Криволинейная образующая поверхность 4 направляющего валка выполнена в виде оболочки из эластичного композиционного материала, например из резины, армированной пружинистой сеткой, внутри которой установлены кольцевые герметичные камеры 9 из эластичного материала, например резины, причем все элементарные камеры в осевом направлении расположены последовательно на оси и примыкают изнутри к криволинейной образующей поверхности, а также разделены между собой щеками антифрикционными прокладками, при этом каждая элементарная герметичная камера соединена с источником питания, содержащим рабочее тело, например газ, с возможностью регулирования давления.

Устройство работает следующим образом.

Ленточный электроизоляционный материал 2 сматывается с кассет 1, про0

5

0

5

0

ходит через направляющий валок 3 и направляющий валок 4 с криволинейной поверхностью, далее на вращающуюся оправку 5„

Вдоль оси обматываемого изделия устанавливают сматывающие кассеты, оси которых параллельны оси оправки. Оси направляющих валков также параллельны оси оправки, но при этом валок с криволинейной поверхностью не вращается вокруг своей оси

Для создания необходимой вьтук- лости или впадины на любом участке длины наматываемого изделия необходимо в кольцевых мерах 9 на валке с криволинейной поверхностью создавать давление по заданной программе. Это можно осуществить путем изменения давления рабочего тела распределительно-регулируемой системой (РРС) 7 в соответствующих ветвях магистральной системы подвода рабочего тела 6.

Размеры камер изменяются в соот- ветствии с необходимой формой наматываемого изделия. Ленты 2, проходя по такому криволинейному участку, на наматываемом изделии соответственно либо нахлестываются, либо расходятся, образуя любую заданную конструкцию изделия в пределах длины оправки 5.

Формула изобретения

Устройство для намотки электроизоляционного материала, содержащее отдающие кассеты, направляющий валок, оправку с приводом ее вращения и направляющий валок с криволинейной образуюо;ей поверхностью, отличающееся тем, что, с целью повышения производительности, направляющий валок с криволинейной образующей поверхностью вьшолнен в виде оболочки из эластичного композиционного материала, например резины, армированной пружинистой сеткой, внутри которой на оси установлены кольцевые герметичные камеры из эластичного материала, например резины, с антифрикционными прокладками между собой, при этом каждая камера связана с источником питания, содержащим рабочее тело, например газ, и имеет возможность регулирования давления.

/i /l

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СЕПАРАТОРА ШАРИКОПОДШИПНИКА ИЗ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205106C1 |

| Устройство для намотки электроизоляционного материала | 1982 |

|

SU1077024A1 |

| Устройство для изолирования электротехнических изделий электрических машин и аппаратов | 1989 |

|

SU1676011A1 |

| РЕЗИНОКОРДНЫЙ ЭЛЕМЕНТ | 2014 |

|

RU2559682C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2549401C2 |

| ДИСПЕРГАТОР РЕЗИНОВОЙ КРОШКИ | 2020 |

|

RU2730825C1 |

| Агрегат для изготовления протекторов велосипедных покрышек | 1984 |

|

SU1219409A1 |

| Диспергатор резиновой крошки | 2019 |

|

RU2712673C1 |

| Устройство для изолирования электротехнических изделий | 1984 |

|

SU1234921A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ СИЛОВОЙ МЕМБРАНЫ С КОЛЬЦЕВОЙ ГОФРОЙ | 2004 |

|

RU2285848C2 |

t-t tt

U2.2

| Устройство для намотки электроизоляционного материала | 1982 |

|

SU1077024A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-03-07—Публикация

1986-06-16—Подача