В настоящее время в промышленности все более возрастает потребность в крупногабаритных отливках при высоких требованиях к их точности и чистоте поверхности. Удовлетворение этой потребности наиболее эффективно может быть осуществлено применением оболочковых крупногабаритных стержней. Между тем известные устройства для изготовления оболочковых стержней, с подачей смеси в стержневой ящик из верхнего бункера и выдувом ее в ним-сний бункер, с применением резервного бункера с стержневой смесью, соединенного пневмотранспортом с верхним бункером, оказываются непригодными для изготовления крупногабаритных стержней.

Целью изобретения является создание устройства, позволяющего изготовлять крупногабаритные стержни при одновременном повыщении производительности их изготовления. Это достигается расположением нижнего бункера под стержневым ящиком и снабжением его в верхней части клапано.м, открываемым для удаления избытка смеси после надува ее и спекания стержня.

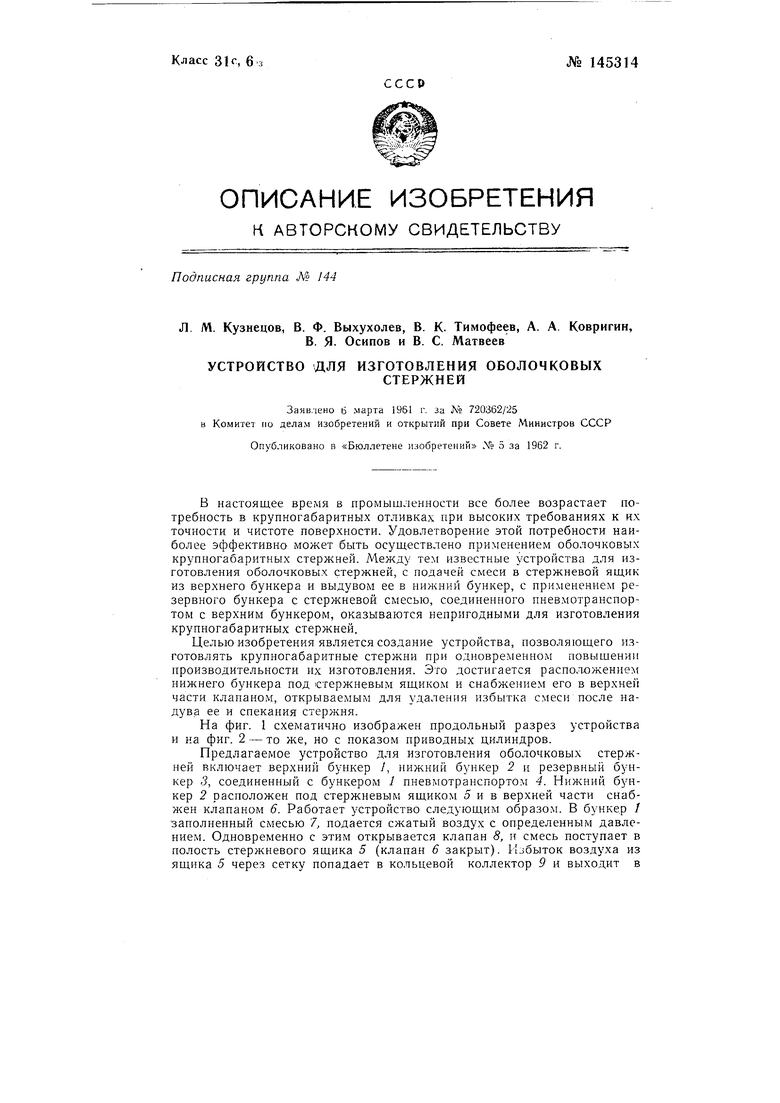

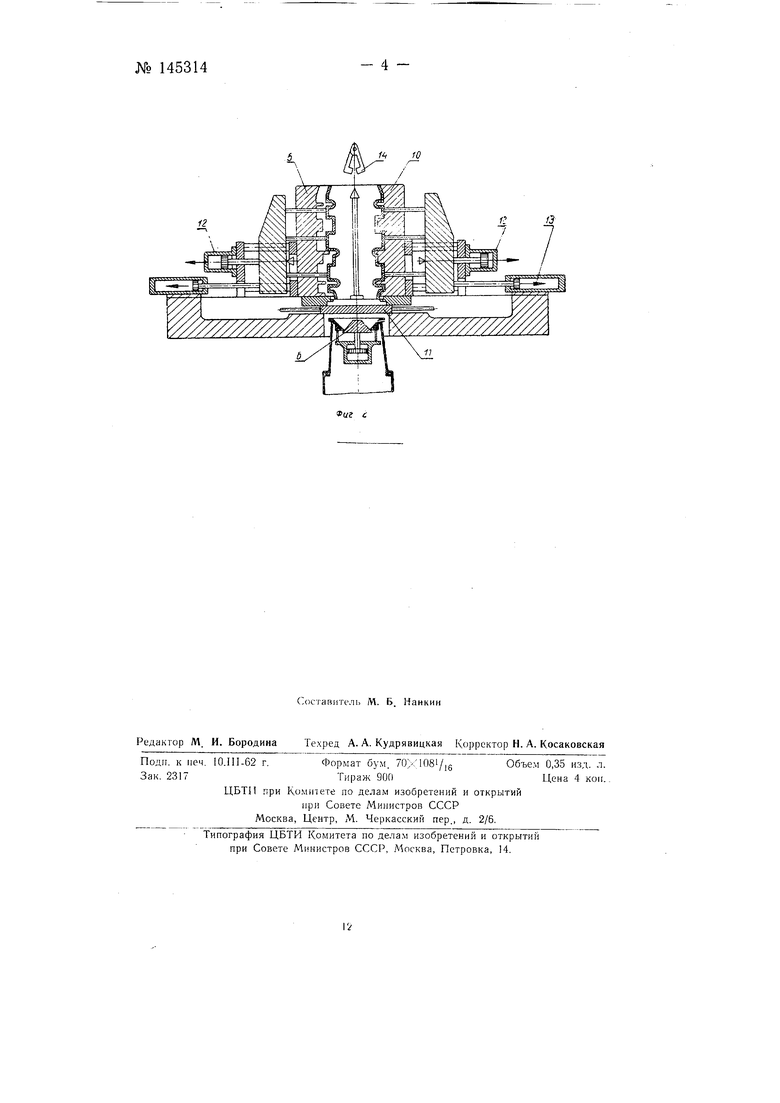

На фиг. I схематично изображен продольный разрез устройства и на фиг. 2 - то же, но с показом приводных цилиндров.

Предлагаемое устройство для изготовления оболочковых стержней включает верхний бункер У, нижний бункер 2 и резервный бункер 3, соединенный с бункером / пневмотранспортом 4. Нижний бункер 2 расположен под стержневым ящиком 5 и в верхней части снабжен клапаном 6. Работает устройство следующим образом. В бункер / заполненный смесью 7, подается сжатый воздух с определенным давлением. Одновременно с этим открывается клапан 8, и смесь поступает в полость стержневого ящика 5 (клапан 6 закрыт). Избыток воздуха из ящика 5 через сетку попадает в кольцевой коллектор 9 и выходит в

№ 145314- 2

атмосферу. После заполнения ящика и некоторой выдержки времени, в течение которого происходит формирование стержня 10, открывается клапан б, а ъ полость ящика 5 подается сжатый воздух, вытесняющий избыток смеси в нижний бункер 2. Одновременно с этим закрывается клапан 8 верхнего бункера /, отсекая находящуюся в нем смесь. После освобождения полости стержня 10 от избытка смеси клапан закрывается, и в бункер 2 подается сжатый воздух, перегоняющий смесь в верхний бункер, /. Затем последний специальным механизмом приподнимается и отводится в сторопу, а в полость стержня 10 вводится специальный обогреватель. Нижний бункер 2 специальным механизмом опускается и между ним и ящиком 5 вводятся теплоизоляционные заслонки 11.

По окончании полимеризации стержня 10 из его полости удаляется обогреватель. Затем срабатывают гидравлические цилиндры 12 и половинки ящика 5 раздвигаются. В дальнейщем срабатывают гидравлические цилиндры 13, что дает возможность извлечь готовый стержень 10 захватом 14 и транспортировать его на сборку.

Пг(едмет изобретения

Устройство для изготовления оболочковых стержней, с подачей смеси в стержневой ящик из верхнего бункера и выдувом ее в нижний бункер, с применением резервного бункера с стержпевой смесью, соединенного пневмотранспортом с верхним бункером, отличающееся тем, что, с целью изготовления крупногабаритных стержней и повыщения производительности, нижний бункер расположен под стержневым ящиком и в верхней части снабжен клапаном, открываемым для удаления избытка смеси после надува ее и спекания стержня.

Л.

12

13

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для отливки крупногабаритных изделий | 1960 |

|

SU136865A1 |

| Способ получения металлических отливок методом выжимания металла | 1960 |

|

SU138003A1 |

| Пескодувная машина | 1974 |

|

SU728979A1 |

| Способ изготовления литейных форм и стержней и устройство для его осуществления | 1988 |

|

SU1579629A1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| Формовочная машина для изготовления стержней | 1990 |

|

SU1763079A1 |

| Машина для изготовления безопочных литейных форм | 1981 |

|

SU954143A1 |

| Керамическая смесь для изготовления литейных форм и стержней по постоянным моделям | 1983 |

|

SU1156801A1 |

| Устройство для изготовления литейных форм и стержней | 1978 |

|

SU703222A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1-ДИФТОРХЛОРЭТАНА | 1981 |

|

SU1083541A1 |

Авторы

Даты

1962-01-01—Публикация

1961-03-06—Подача