| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля и регулирования температуры нагрева заготовок перед штамповкой | 1987 |

|

SU1480946A1 |

| Система управления прессом | 1988 |

|

SU1620329A2 |

| Дифференциальный микрокалориметрический термостат | 1981 |

|

SU1023295A1 |

| Устройство для регулирования температуры | 1986 |

|

SU1403025A1 |

| Устройство для автоматического регулирования температуры нагрева заготовок в производственном комплексе индукционная печь-пресс | 1987 |

|

SU1453625A1 |

| Устройство для программного регулирования | 1978 |

|

SU943665A1 |

| Устройство контроля температурыНАгРЕВА зАгОТОВОК пЕРЕдшТАМпОВКОй | 1979 |

|

SU801931A1 |

| Устройство для контроля температуры заготовок перед прокаткой | 1990 |

|

SU1763062A1 |

| Устройство для централизованного контроля | 1973 |

|

SU479119A1 |

| Индукционная нагревательная установка непрерывного действия | 1987 |

|

SU1457176A1 |

Изобретение отиосится к области машиностроения, в частности к конструкции контрольно-регулирующих систем агрегатов горячей обработки металлов. Целью изобретения является повышение точности контроля и регулирования температуры нагрева заготовок перед штамповкой. Для достижения цели устройство содержит датчик температуры заготовки, задатчик, регистратор, систему управления нагревателем, нагреватель, систему управления прессом. Введение сенсорного устройства, двух сумматоров, блока аналоговой памяти и ключа позволяет производить корректировку температуры за- готовкн в зависимости от отклонения геометрических и физико-химических параметров заготовки от номинальных. Точность контроля регулирования температуры достигается за счет получения коррегирован- ной связи между величиной сигнала задат- чика, сигналом коррекции и сигналом датчика температуры. 2 ил.

СО 00

о

00

со

4

Изобретение относится к машиностроению, в частности к конструкции контрольно-регулирующих систем агрегатов горячей обработки металлов.

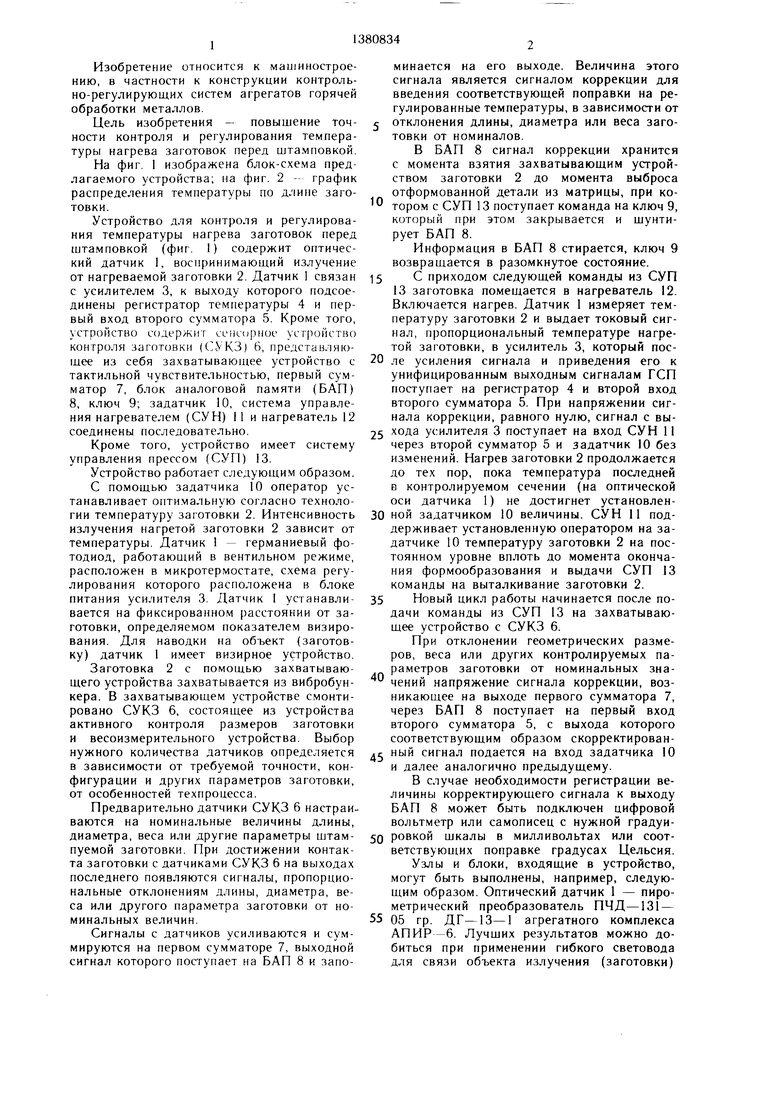

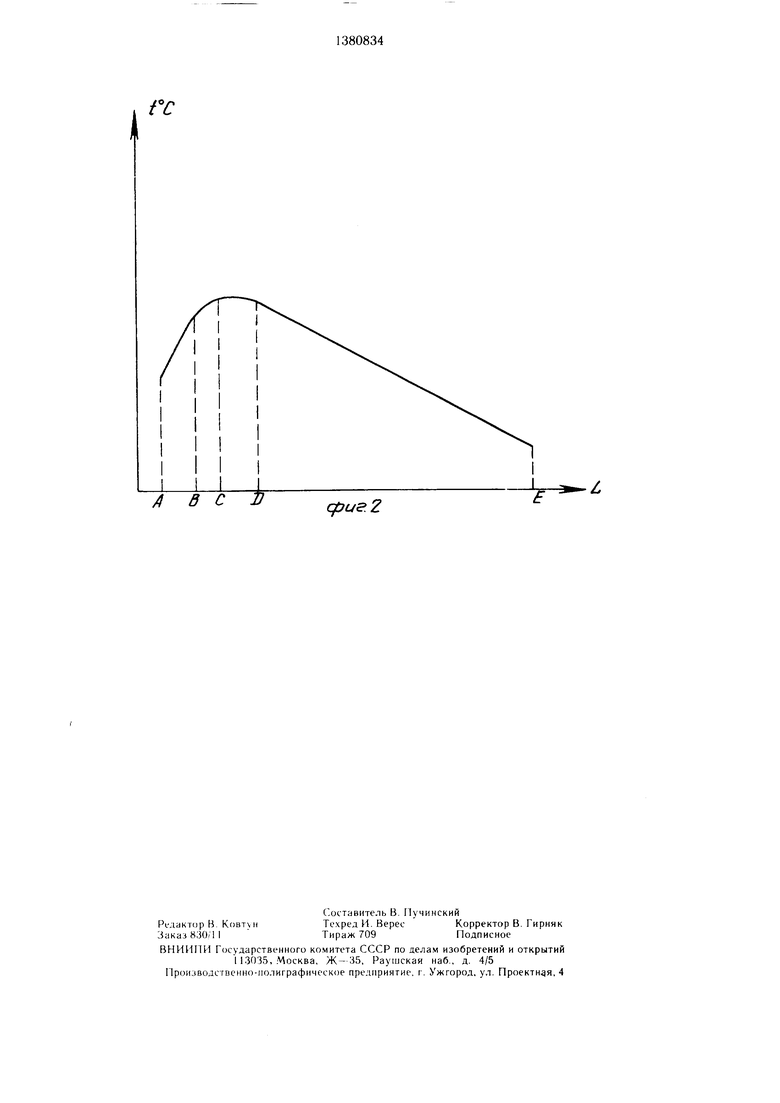

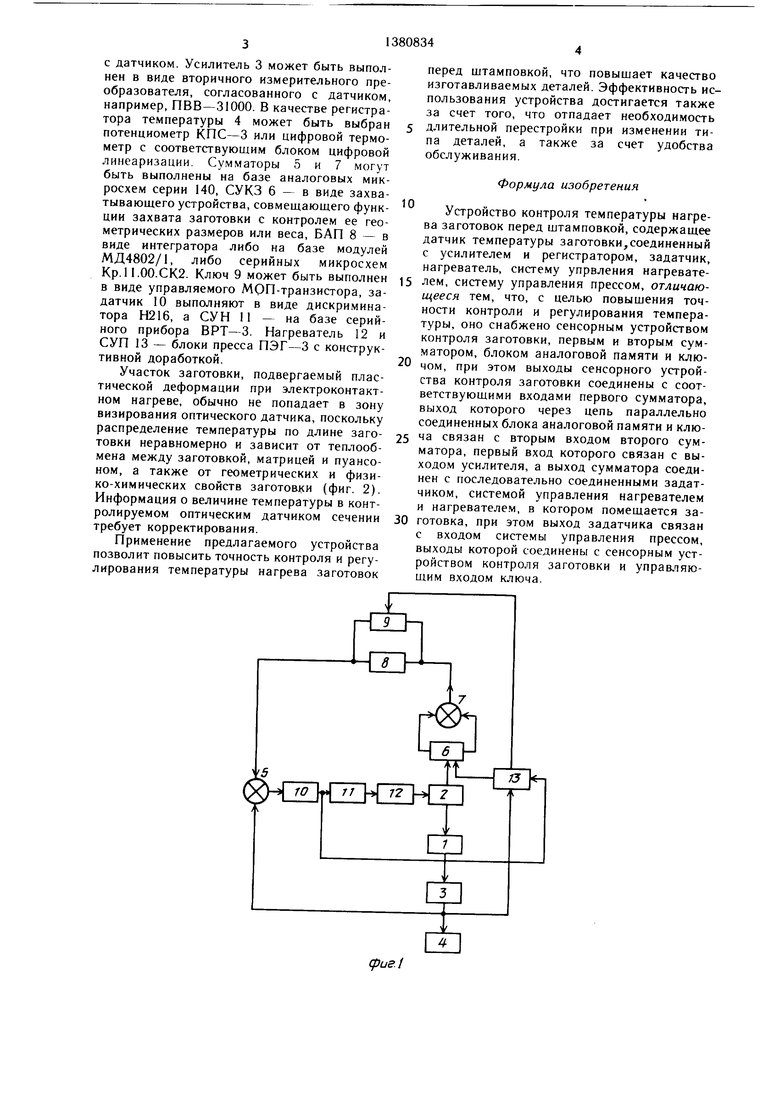

Цель изобретения - повышение точности контроля и регулирования температуры нагрева заготовок перед штамповкой. На фиг. 1 изображена блок-схема предлагаемого устройства; на фиг. 2 - график распределения температуры по длине заготовки.

Устройство для контроля и регулирования температуры нагрева заготовок перед штамповкой (фиг. 1) содержит оптический датчик 1, воспринимающий излучение от нагреваемой заготовки 2. Датчик 1 связан с усилителем 3, к выходу которого подсоединены регистратор температуры 4 и первый вход второго сумматора 5. Кроме того, устройство содержит сенсорное устройство контроля заготовки ((.УКЗ) 6, представляющее из себя захватывающее устройство с тактильной чувствительностью, первый сумматор 7, блок аналоговой памяти (БАП) 8, ключ 9; задатчик 10, система управления нагревателем (СУН) 11 и нагреватель 12 соединены последовательно.

Кроме того, устройство имеет систему управления прессом (СУП) 13.

Устройство работает следующим образом.

С помощью задатчика 10 оператор устанавливает оптимальную согласно технологии температуру заготовки 2. Интенсивность излучения нагретой заготовки 2 зависит от температуры. Датчик 1 - германиевый фотодиод, работающий в вентильном режиме, расположен в микротермостате, схема регулирования которого расположена в блоке питания усилителя 3. Датчик I устанавливается на фиксированном расстоянии от заготовки, определяемом показателем визирования. Для наводки на объект (заготовку) датчик 1 имеет визирное устройство.

Заготовка 2 с помощью захватывающего устройства захватывается из вибробункера. В захватывающем устройстве смонтировано СУКЗ 6, состоящее из устройства активного контроля размеров заготовки и весоизмерительного устройства. Выбор нужного количества датчиков определяется в зависимости от требуемой точности, конфигурации и других параметров заготовки, от особенностей техпроцесса.

Предварительно датчики СУКЗ 6 настраиваются на номинальные величины длины, диаметра, веса или другие параметры штампуемой заготовки. При достижении контакта заготовки с датчиками СУКЗ 6 на выходах последнего появляются сигналы, пропорциональные отклонениям длины, диаметра, веса или другого параметра заготовки от номинальных величин.

Сигналы с датчиков усиливаются и суммируются на первом сумматоре 7, выходной сигнал которого поступает на БАП 8 и запоминается на его выходе. Величина этого сигнала является сигналом коррекции для введения соответствующей поправки на регулированные температуры, в зависимости от

отклонения длины, диаметра или веса заготовки от номиналов.

В БАП 8 сигнал коррекции хранится с момента взятия захватывающим устройством заготовки 2 до момента выброса отформованной детали из матрицы, при ко тором с СУП 13 поступает команда на ключ 9, который при этом закрывается и щунти- рует БАП 8.

Информация в БАП 8 стирается, ключ 9 возвращается в разомкнутое состояние.

5 С приходом следующей команды из СУП 13 заготовка помещается в нагреватель 12. Включается нагрев. Датчик 1 измеряет температуру заготовки 2 и выдает токовый сигнал, пропорциональный температуре нагретой заготовки, в усилитель 3, который пос0 ле усиления сигнала и приведения его к унифицированным выходным сигналам ГСП поступает на регистратор 4 и второй вход второго сумматора 5. При напряжении сигнала коррекции, равного нулю, сигнал с вы5 хода усилителя 3 поступает на вход СУН 11 через второй сумматор 5 и задатчик 10 без изменений. Нагрев заготовки 2 продолжается до тех пор, пока температура последней в контролируемом сечении (на оптической оси датчика 1) не достигнет установлен0 ной задатчиком 10 величины. СУН 11 поддерживает установленную оператором на за- датчике 10 температуру заготовки 2 на постоянном уровне вплоть до момента окончания формообразования и выдачи СУП 13 команды на выталкивание заготовки 2.

5 Новый цикл работы начинается после подачи команды из СУП 13 на захватывающее устройство с СУКЗ 6.

При отклонении геометрических размеров, веса или других контролируемых параметров заготовки от номинальных значений напряжение сигнала коррекции, возникающее на выходе первого сумматора 7, через БАП 8 поступает на первый вход второго сумматора 5, с выхода которого соответствующим образом скорректированг ный сигнал подается на вход задатчика 10 и далее аналогично предыдущему.

В случае необходимости регистрации величины корректирующего сигнала к выходу БАП 8 может быть подключен цифровой вольтметр или самописец с нужной градуи0 ровкой шкалы в милливольтах или соответствующих поправке градусах Цельсия. Узлы и блоки, входящие в устройство, могут быть выполнены, например, следующим образом. Оптический датчик 1 - пирометрический преобразователь ПЧД-131 -

5 05 гр. ДГ-13-1 агрегатного комплекса АПИР-6. Лучших результатов можно добиться при применении гибкого световода для связи объекта излучения (заготовки)

0

с датчиком. Усилитель 3 может быть выполнен в виде вторичного измерительного преобразователя, согласованного с датчиком, например, ПВВ-31000. В качестве регистратора температуры 4 может быть выбран потенциометр КПС-3 или цифровой термометр с соответствующим блоком цифровой линеаризации. Сумматоры 5 и 7 могут быть выполнены на базе аналоговых микросхем серии 140, СУКЗ 6 - в виде захватывающего устройства, совмещающего функции захвата заготовки с контролем ее геометрических размеров или веса, БАП 8 - в виде интегратора либо на базе модулей МД4802/1, либо серийных микросхем Кр. 11.OO.CK2. Ключ 9 может быть выполнен в виде управляемого МОП-транзистора, за- датчик 10 выполняют в виде дискриминатора Н216, а СУН 11 - на базе серийного прибора ВРТ-3. Нагреватель 12 и СУП 13 - блоки пресса ПЭГ-3 с конструктивной доработкой.

Участок заготовки, подвергаемый пластической деформации при электроконтактном нагреве, обычно не попадает в зону визирования оптического датчика, поскольку распределение температуры по длине заготовки неравномерно и зависит от теплообмена между заготовкой, матрицей и пуансоном, а также от геометрических и физико-химических свойств заготовки (фиг. 2). Информация о величине температуры в контролируемом оптическим датчиком сечении требует корректирования.

Применение предлагаемого устройства позволит повысить точность контроля и регулирования температуры нагрева заготовок

перед штамповкой, что повыщает качество изготавливаемых деталей. Эффективность использования устройства достигается также за счет того, что отпадает необходимость длительной перестройки при изменении типа деталей, а также за счет удобства обслуживания.

Формула изобретения

10

20

Устройство контроля температуры нагрева заготовок перед щтамповкой, содержащее датчик температуры заготовки,соединенный с усилителем и регистратором, задатчик, нагреватель, систему упрвления нагревате15 лем, систему управления прессом, отличающееся тем, что, с целью повышения точности контроли и регулирования температуры, оно снабжено сенсорным устройством контроля заготовки, первым и вторым сумматором, блоком аналоговой памяти и ключом, при этом выходы сенсорного устройства контроля заготовки соединены с соответствующими входами первого сумматора, выход которого через цепь параллельно соединенных блока аналоговой памяти и клю25 ча связан с вторым входом второго сумматора, первый вход которого связан с выходом усилителя, а выход сумматора соединен с последовательно соединенными задат- чиком, системой управления нагревателем и нагревателе.м, в котором помещается за30 готовка, при этом выход задатчика связан с входом системы управления прессом, выходы которой соединены с сенсорным устройством контроля заготовки и управляющим входом ключа.

с-риг.2

| Устройство контроля температурыНАгРЕВА зАгОТОВОК пЕРЕдшТАМпОВКОй | 1979 |

|

SU801931A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-15—Публикация

1986-02-06—Подача