Изобретение относится к машиностроению, в частности к конструкции устройств управления оборудованием для обработки давлением.

Цель изобретения - повышение надежности работы и производительности за счет диагностики величины недоштамповки и числа ударов на одну поковку.

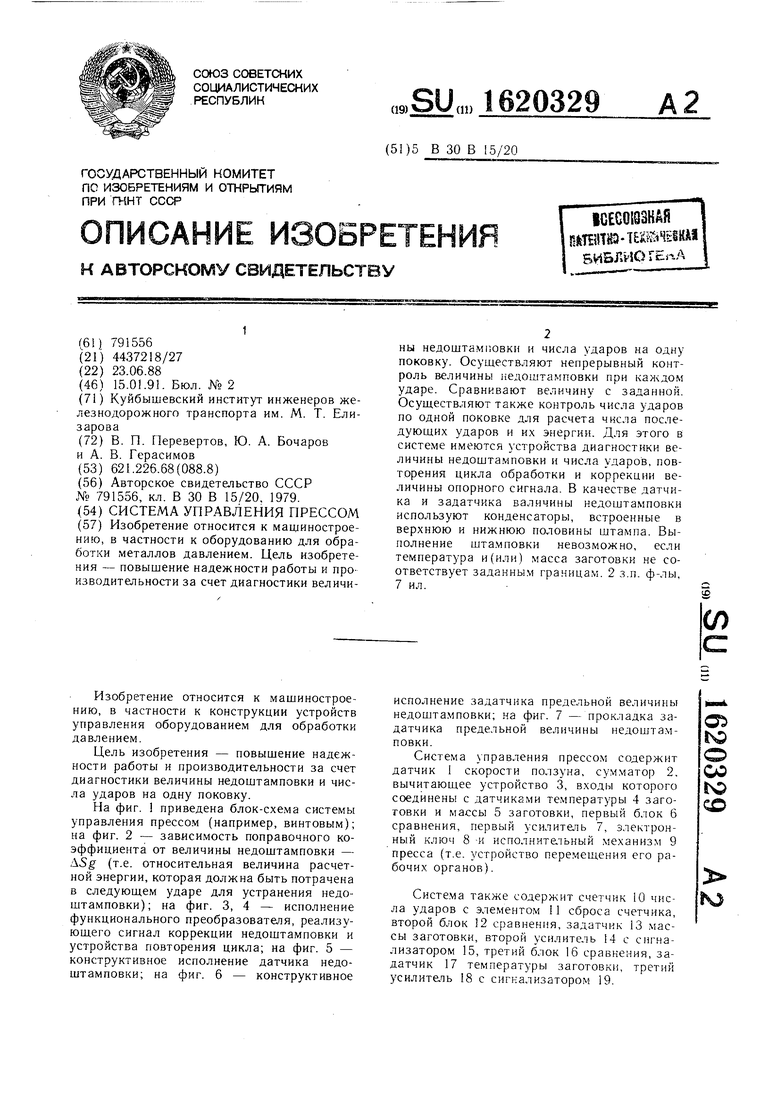

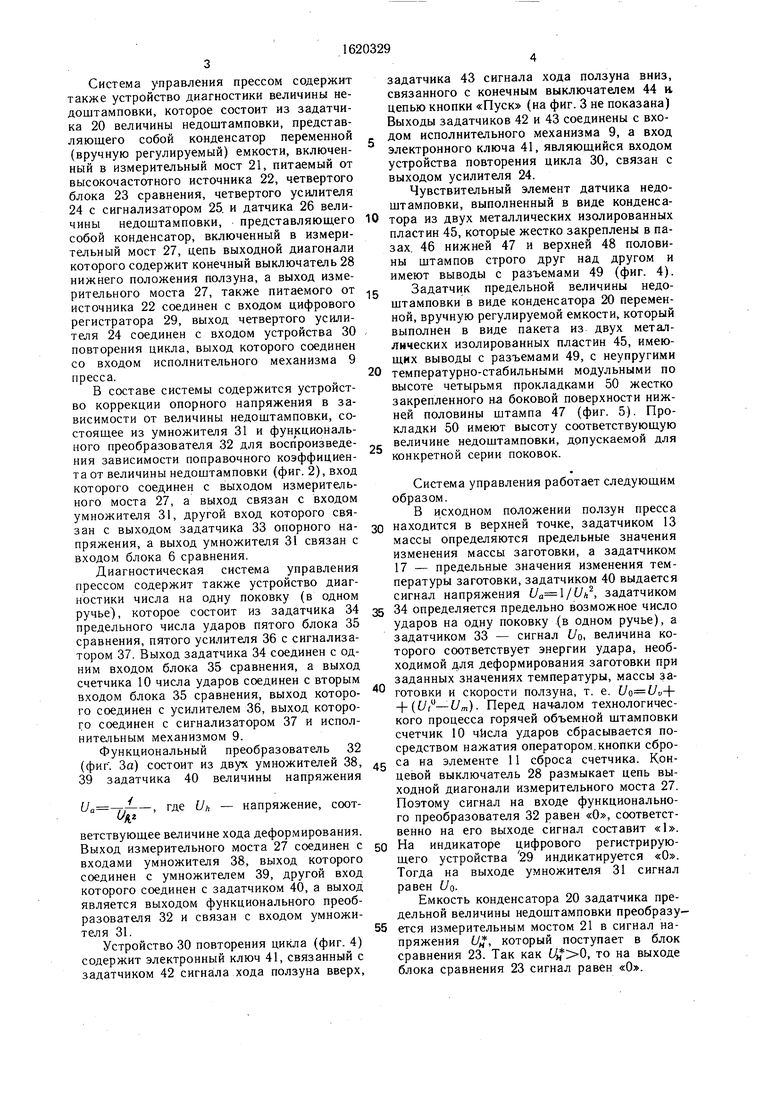

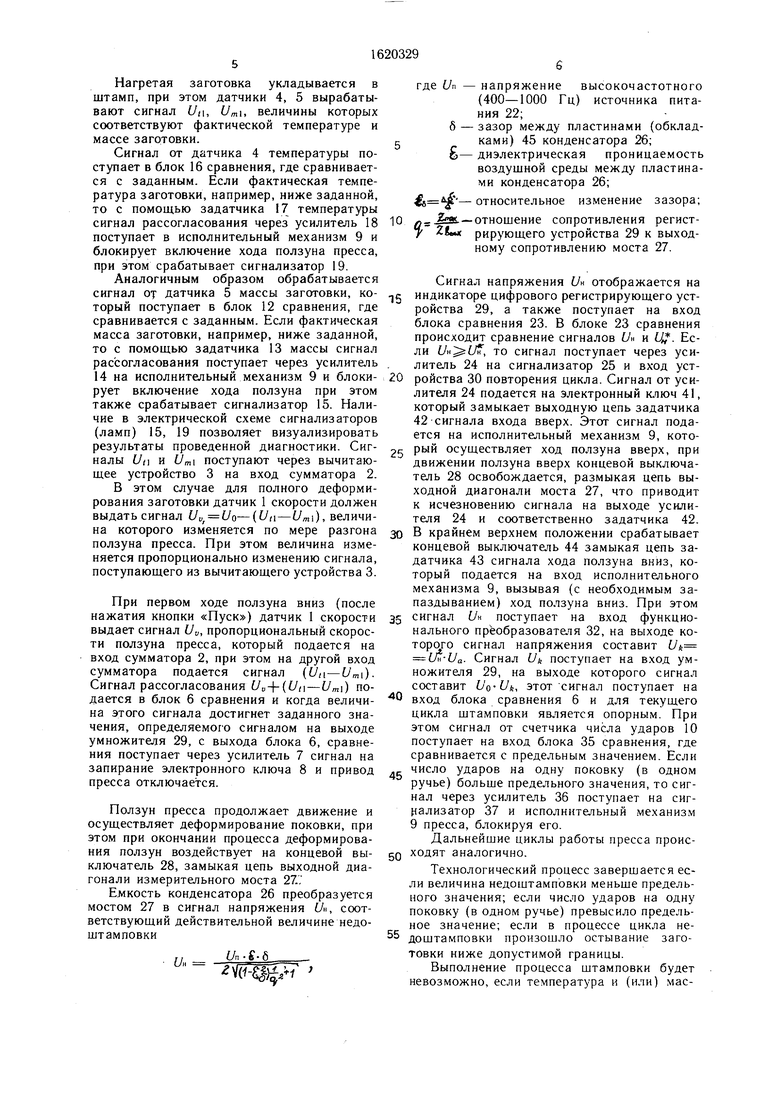

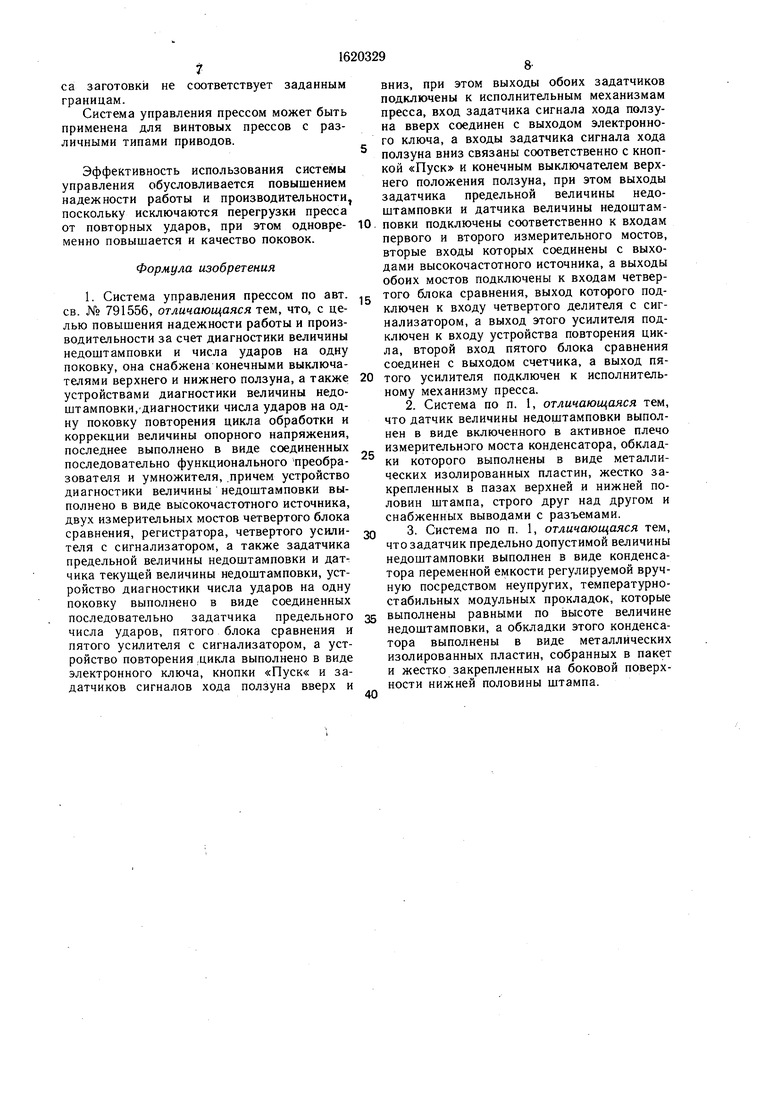

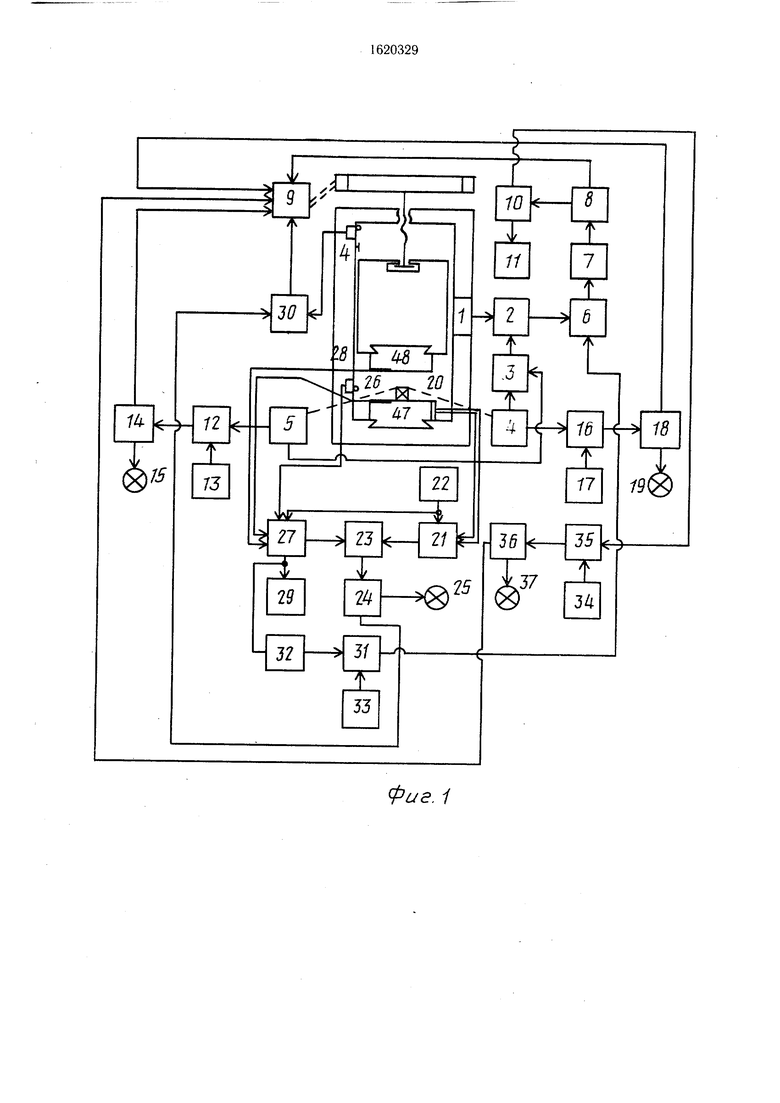

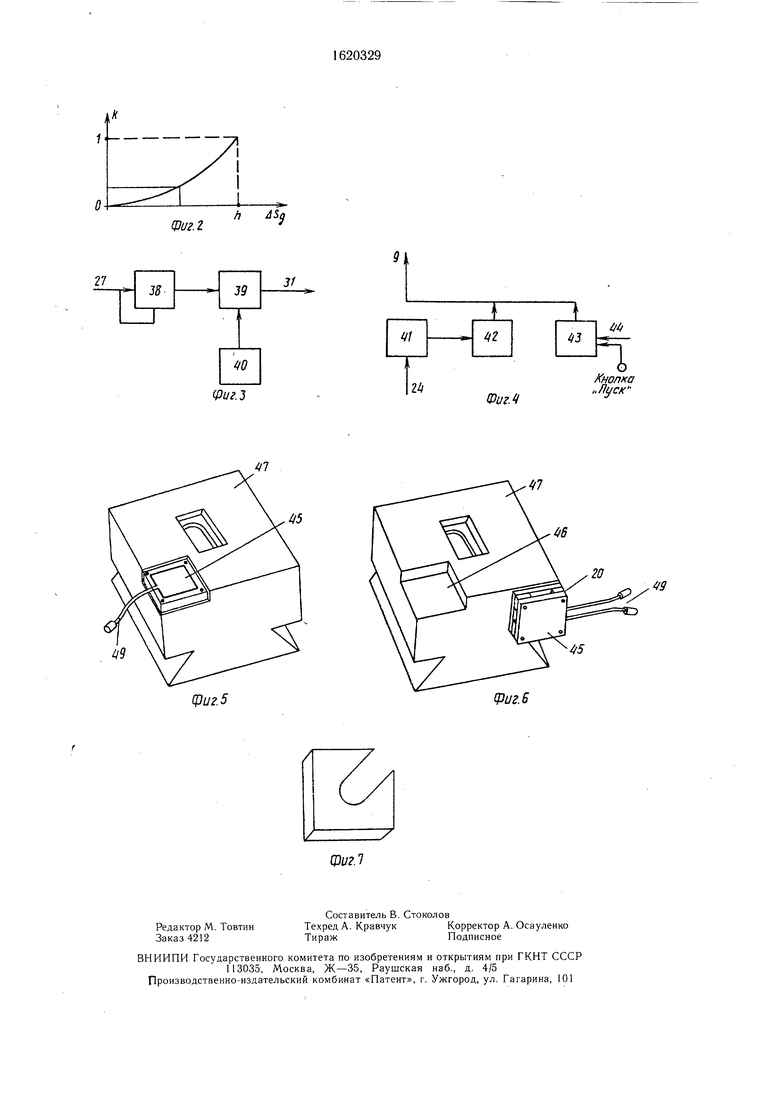

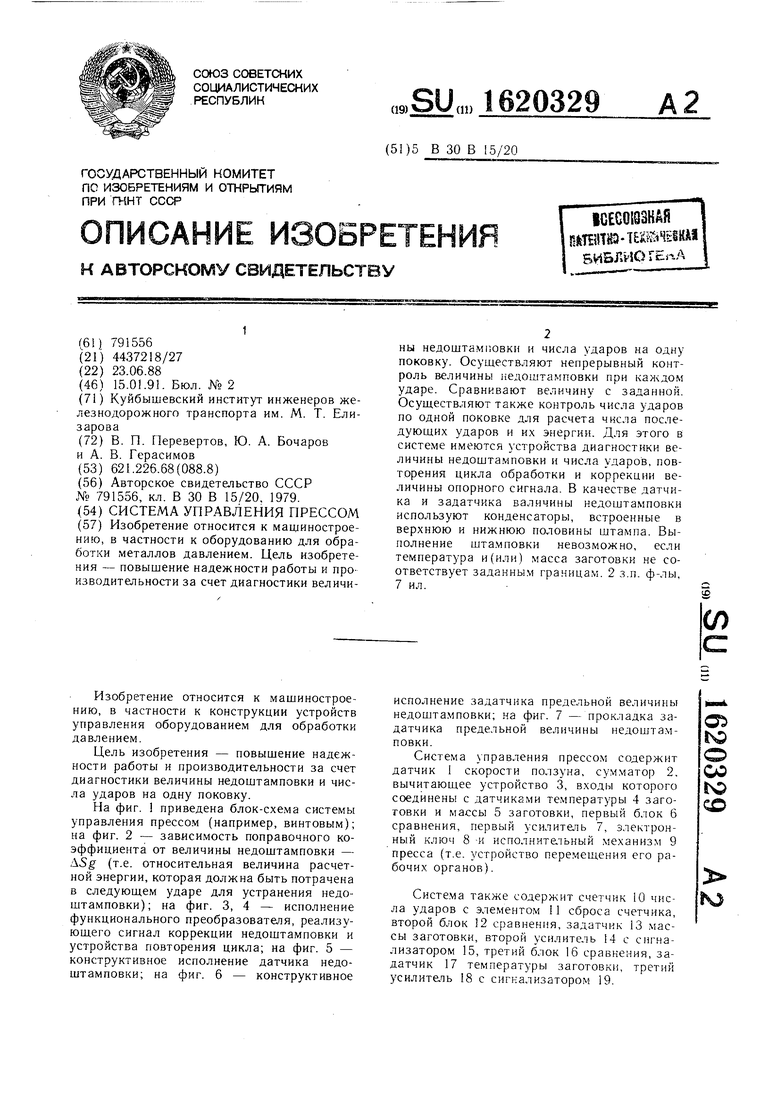

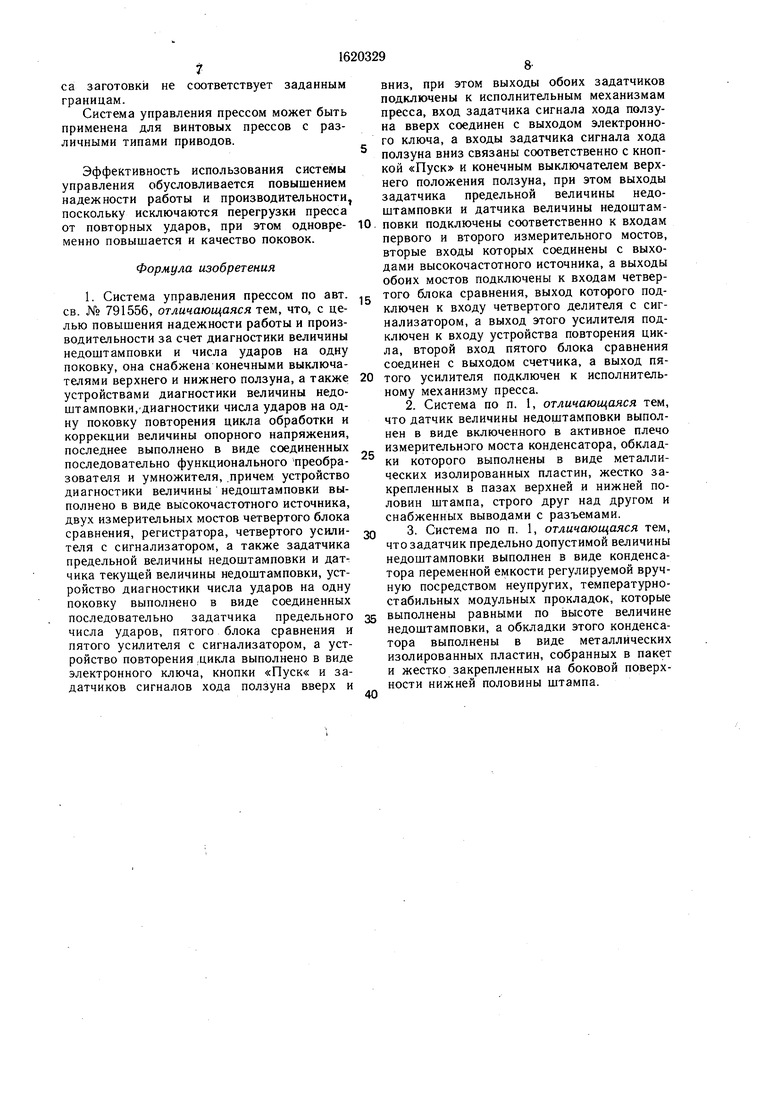

На фиг. 1 приведена блок-схема системы управления прессом (например, винтовым); на фиг. 2 - зависимость поправочного коэффициента от величины недоштамповки - ASg (т.е. относительная величина расчетной энергии, которая должна быть потрачена в следующем ударе для устранения недоштамповки); на фиг. 3, 4 - исполнение функционального преобразователя, реализующего сигнал коррекции недоштамповки и устройства повторения цикла; на фиг. 5 - конструктивное исполнение датчика недоштамповки; на фиг. 6 - конструктивное

исполнение задатчика предельной величины недоштамповки; на фиг. 7 - прокладка задатчика предельной величины недоштамповки.

Система управления прессом содержит датчик 1 скорости ползуна, сумматор 2, вычитающее устройство 3, входы которого соединены с датчиками температуры 4 заготовки и массы 5 заготовки, первый блок 6 сравнения, первый усилитель 7, электронный ключ 8 и исполнитетьный механизм 9 пресса (те. устройство перемещения его рабочих органов).

Система также содержит счетчик 10 числа ударов с элементом 11 сброса счетчика, второй блок 12 сравнения, задатчик 13 массы заготовки, второй усилитель 14 с сигнализатором 15, третий блок 16 сравнения, задатчик 17 температуры заготовки, третий усилитель 18 с сигнализатором 19

О Ю

со Ю

со

Система управления прессом содержит также устройство диагностики величины не- доштамповки, которое состоит из задатчи- ка 20 величины недоштамповки, представляющего собой конденсатор переменной (вручную регулируемый) емкости, включенный в измерительный мост 21, питаемый от высокочастотного источника 22, четвертого блока 23 сравнения, четвертого усилителя 24 с сигнализатором 25 и датчика 26 величины недоштамповки, представляющего собой конденсатор, включенный в измерительный мост 27, цепь выходной диагонали которого содержит конечный выключатель 28 нижнего положения ползуна, а выход измерительного моста 27, также питаемого от источника 22 соединен с входом цифрового регистратора 29, выход четвертого усилителя 24 соединен с входом устройства 30 повторения цикла, выход которого соединен со входом исполнительного механизма 9 пресса.

В составе системы содержится устройство коррекции опорного напряжения в зависимости от величины недоштамповки, состоящее из умножителя 31 и функционального преобразователя 32 для воспроизведения зависимости поправочного коэффициента от величины недоштамповки (фиг. 2), вход которого соединен с выходом измерительного моста 27, а выход связан с входом умножителя 31, другой вход которого связан с выходом задатчика 33 опорного напряжения, а выход умножителя 31 связан с входом блока 6 сравнения.

Диагностическая система управления прессом содержит также устройство диагностики числа на одну поковку (в одном ручье), которое состоит из задатчика 34 предельного числа ударов пятого блока 35 сравнения, пятого усилителя 36 с сигнализатором 37. Выход задатчика 34 соединен с одним входом блока 35 сравнения, а выход счетчика 10 числа ударов соединен с вторым входом блока 35 сравнения, выход которого соединен с усилителем 36, выход которого соединен с сигнализатором 37 и исполнительным механизмом 9.

Функциональный преобразователь 32 (фиг. За) состоит из двух умножителей 38, 39 задатчика 40 величины напряжения

напряжение, соотUa- -r, где Uh

W

ветствующее величине хода деформирования. Выход измерительного моста 27 соединен с входами умножителя 38, выход которого соединен с умножителем 39, другой вход которого соединен с задатчиком 40, а выход является выходом функционального преобразователя 32 и связан с входом умножителя 31.

Устройство 30 повторения цикла (фиг. 4) содержит электронный ключ 41, связанный с задатчиком 42 сигнала хода ползуна вверх,

задатчика 43 сигнала хода ползуна вниз, связанного с конечным выключателем 44 и. цепью кнопки «Пуск (на фиг. 3 не показана) Выходы задатчиков 42 и 43 соединены с входом исполнительного механизма 9, а вход электронного ключа 41, являющийся входом устройства повторения цикла 30, связан с выходом усилителя 24.

Чувствительный элемент датчика недоштамповки, выполненный в виде конденсатора из двух металлических изолированных пластин 45, которые жестко закреплены в пазах 46 нижней 47 и верхней 48 половины штампов строго друг над другом и имеют выводы с разъемами 49 (фиг. 4).

Задатчик предельной величины недоштамповки в виде конденсатора 20 переменной, вручную регулируемой емкости, который выполнен в виде пакета из двух металлических изолированных пластин 45, имеющих выводы с разъемами 49, с неупругими

температурно-стабильными модульными по высоте четырьмя прокладками 50 жестко закрепленного на боковой поверхности нижней половины штампа 47 (фиг. 5). Прокладки 50 имеют высоту соответствующую

величине недоштамповки, допускаемой для конкретной серии поковок.

Система управления работает следующим образом.

В исходном положении ползун пресса

0 находится в верхней точке, задатчиком 13 массы определяются предельные значения изменения массы заготовки, а задатчиком 17 - предельные значения изменения температуры заготовки, задатчиком 40 выдается сигнал напряжения , задатчиком

5 34 определяется предельно возможное число ударов на одну поковку (в одном ручье), а задатчиком 33 - сигнал (/о, величина которого соответствует энергии удара, необходимой для деформирования заготовки при заданных значениях температуры, массы за0 готовки и скорости ползуна, т. е. l/o f/0-f- + (). Перед нач-алом технологического процесса горячей объемной штамповки счетчик 10 числа ударов сбрасывается посредством нажатия оператором кнопки сбро5 са на элементе 11 сброса счетчика. Концевой выключатель 28 размыкает цепь выходной диагонали измерительного моста 27. Поэтому сигнал на входе функционального преобразователя 32 равен «О, соответственно на его выходе сигнал составит «1.

0 На индикаторе цифрового регистрирующего устройства 29 индикатируется «О. Тогда на выходе умножителя 31 сигнал равен UQ.

Емкость конденсатора 20 задатчика предельной величины недоштамповки преобразу5 ется измерительным мостом 21 в сигнал напряжения UЈ, который поступает в блок сравнения 23. Так как , то на выходе блока сравнения 23 сигнал равен «О.

где Un - напряжение высокочастотного (400-1000 Гц) источника питания 22;

б - зазор между пластинами (обкладками) 45 конденсатора 26; Ј- диэлектрическая проницаемость воздушной среды между пластинами конденсатора 26; относительное изменение зазора;

ЈзЈ.-отношение сопротивления регистрирующего устройства 29 к вы: ному сопротивлению моста 27.

Нагретая заготовка укладывается в штамп, при этом датчики 4, 5 вырабатывают сигнал Ut, Umi, величины которых соответствуют фактической температуре и массе заготовки.

Сигнал от датчика 4 температуры поступает в блок 16 сравнения, где сравнивается с заданным. Если фактическая температура заготовки, например, ниже заданной, то с помощью задатчика 17 температуры

сигнал рассогласования через усилитель 18 Ю отношение сопротивления регист- поступает в исполнительный механизм 9 и7 « рирующего устройства 29 к выходблоки рует включение хода ползуна пресса, при этом срабатывает сигнализатор 19.

Аналогичным образом обрабатываетсяСигнал напряжения U отображается на

сигнал от датчика 5 массы заготовки, ко- индикаторе цифрового регистрирующего уст- торый поступает Б блок 12 сравнения, гдеройства 29, а также поступает на вход

сравнивается с заданным. Если фактическаяблока сравнения 23. В блоке 23 сравнения

масса заготовки, например, ниже заданной,происходит сравнение сигналов U« и Ц. Еето с помощью задатчика 13 массы сигналли , то сигнал поступает через усирас согласования поступает через усилительлитель 24 на сигнализатор 25 и вход уст14 на исполнительный механизм 9 и блоки- 20 ройства 30 повторения цикла. Сигнал от уси- рует включение хода ползуна при этомлителя 24 подается на электронный ключ 41,

который замыкает выходную цепь задатчика 42 сигнала входа вверх. Этот сигнал подается на исполнительный механизм 9, кото- результаты проведенной диагностики. Сиг- рый осуществляет ход ползуна вверх, при налы Un и Um поступают через вычитаю-движении ползуна вверх концевой выключатель 28 освобождается, размыкая цепь выходной диагонали моста 27, что приводит к исчезновению сигнала на выходе усилителя 24 и соответственно задатчика 42.

также срабатывает сигнализатор 15. Наличие в электрической схеме сигнализаторов (ламп) 15, 19 позволяет визуализировать

щее устройство 3 на вход сумматора 2. В этом случае для полного деформирования заготовки датчик 1 скорости должен выдать сигнал UVi Uo-(), величина которого изменяется по мере разгона 30 В крайнем верхнем положении срабатывает

ползуна пресса. При этом величина изменяется пропорционально изменению сигнала, поступающего из вычитающего устройства 3.

При первом ходе ползуна вниз (после

концевой выключатель 44 замыкая цепь задатчика 43 сигнала хода ползуна вниз, который подается на вход исполнительного механизма 9, вызывая (с необходимым запаздыванием) ход ползуна вниз. При этом

нажатия кнопки «Пуск) датчик 1 скорости 35 сигнал U поступает на вход функцио- выдает сигнал Uv, пропорциональный скорое-нального преобразователя 32, на выходе которого сигнал напряжения составит t/ ift-Ua. Сигнал Uk поступает на вход умножителя 29, на выходе которого сигнал составит L/0-f/t, этот сигнал поступает на

ти ползуна пресса, который подается на вход сумматора 2, при этом на другой вход сумматора подается сигнал (Uti-Uni). Сигнал рассогласования () подается в блок 6 сравнения и когда величи- 4® вход блока сравнения 6 и для текущего на этого сигнала достигнет заданного зна-цикла штамповки является опорным. При

чения, определяемого сигналом на выходеэтом сигнал от счетчика числа ударов 10

поступает на вход блока 35 сравнения, где сравнивается с предельным значением. Если

умножителя 29, с выхода блока б, сравнения поступает через усилитель 7 сигнал на

запирание электронного ключа 8 и привод .г число ударов на одну поковку (в одном пресса отключается.ручье) больше предельного значения, то сигнал через усилитель 36 поступает на сиг- Ползун пресса продолжает движение инализатор 37 и исполнительный механизм осуществляет деформирование поковки, при 9 пресса, блокируя его.

этом при окончании процесса деформирова-Дальнейшие циклы работы пресса происния ползун воздействует на концевой вы- 50 Х°ДЯТ аналогично.

Технологический процесс завершается если величина недоштамповки меньше предельного значения; если число ударов на одну поковку (в одном ручье) превысило предельное значение; если в процессе цикла не- $5 доштамповки произошло остывание загоключатель 28, замыкая цепь выходной диагонали измерительного моста 27..

Емкость конденсатора 26 преобразуется мостом 27 в сигнал напряжения U, соответствующий действительной величине недоштамповки

где Un - напряжение высокочастотного (400-1000 Гц) источника питания 22;

б - зазор между пластинами (обкладками) 45 конденсатора 26; Ј- диэлектрическая проницаемость воздушной среды между пластинами конденсатора 26; относительное изменение зазора;

ЈзЈ.-отношение сопротивления регистрирующего устройства 29 к вы: ному сопротивлению моста 27.

отношение сопротивления регист- 7 « рирующего устройства 29 к выходконцевой выключатель 44 замыкая цепь задатчика 43 сигнала хода ползуна вниз, который подается на вход исполнительного механизма 9, вызывая (с необходимым запаздыванием) ход ползуна вниз. При этом

сигнал U поступает на вход функцио- нального преобразователя 32, на выходе которого сигнал напряжения составит t/ ift-Ua. Сигнал Uk поступает на вход умножителя 29, на выходе которого сигнал составит L/0-f/t, этот сигнал поступает на

вход блока сравнения 6 и для текущего цикла штамповки является опорным. При

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления прессом | 1978 |

|

SU791556A1 |

| Система управления штамповочным молотом | 1984 |

|

SU1175632A1 |

| Адаптивная система управления энергией удара ковочно-штамповочной машины | 1982 |

|

SU1016215A1 |

| Система управления гидравлическимпРЕССОМ | 1979 |

|

SU821204A1 |

| Система автоматического управления парогидравлическим ковочным прессом | 1979 |

|

SU774966A1 |

| Адаптивная система управления энергией удара ковочно-штамповочной машины | 1990 |

|

SU1712187A2 |

| Система управления молотом | 1986 |

|

SU1391793A1 |

| Система управления гидравлическимпРЕССОМ | 1979 |

|

SU821205A1 |

| Блок-схема управления гидравлическими прессами | 1976 |

|

SU737244A1 |

| Система управления молотом | 1983 |

|

SU1082536A1 |

Изобретение относится к машиностроению, в частности к оборудованию для обработки металлов давлением. Цель изобретения - повышение надежности работы и про изводительности за счет диагностики величины недоштамповки и числа ударов на одну поковку. Осуществляют непрерывный контроль величины иедоштамповки при каждом ударе. Сравнивают величину с заданной Осуществляют также контроль числа ударов по одной поковке для расчета числа последующих ударов и их энергии. Для этого в системе имеются устройства диагностики величины недоштамповки и числа ударов, повторения цикла обработки и коррекции величины опорного сигнала В качестве датчика и задатчика валичины недоштамповки используют конденсаторы, встроенные в верхнюю и нижнюю половины штампа. Выполнение штамповки невозможно, если температура и(или) масса заготовки не соответствует заданным границам. 2 з п. ф-лы, 7 ил. С

и

Un-S-f,

у

товки ниже допустимой границы.

Выполнение процесса штамповки будет невозможно, если температура и (или) маене соответствует заданным

вниз, при этом выходы обоих задатчиков подключены к исполнительным механизмам пресса, вход задатчика сигнала хода ползуна вверх соединен с выходом электронного ключа, а входы задатчика сигнала хода ползуна вниз связаны соответственно с кнопкой «Пуск и конечным выключателем верхнего положения ползуна, при этом выходы задатчика предельной величины недо- штамповки и датчика величины недоштам- повки подключены соответственно к входам первого и второго измерительного мостов, вторые входы которых соединены с выходами высокочастотного источника, а выходы обоих мостов подключены к входам четвер- 1. Система управления прессом по авт. 15 того блока сравнения, выход которого подса заготовки границам.

Система управления прессом может быть применена для винтовых прессов с различными типами приводов.

Эффективность использования системы управления обусловливается повышением надежности работы и производительности, поскольку исключаются перегрузки пресса от повторных ударов, при этом одновременно повышается и качество поковок.

Формула изобретения

10

св. № 791556, отличающаяся тем, что, с целью повышения надежности работы и производительности за счет диагностики величины недоштамповки и числа ударов на одну поковку, она снабжена конечными выключателями верхнего и нижнего ползуна, а также устройствами диагностики величины недоштамповки, диагностики числа ударов на одну поковку повторения цикла обработки и коррекции величины опорного напряжения, последнее выполнено в виде соединенных последовательно функционального преобразователя и умножителя, причем устройство диагностики величины недоштамповки выполнено в виде высокочастотного источника, двух измерительных мостов четвертого блока сравнения, регистратора, четвертого усилителя с сигнализатором, а также задатчика предельной величины недоштамповки и датчика текущей величины недоштамповки, устройство диагностики числа ударов на одну поковку выполнено в виде соединенных последовательно задатчика предельного числа ударов, пятого блока сравнения и пятого усилителя с сигнализатором, а устройство повторения цикла выполнено в виде электронного ключа, кнопки «Пуск« и задатчиков сигналов хода ползуна вверх и

20

25

30

35

40

ключей к входу четвертого делителя с сигнализатором, а выход этого усилителя подключен к входу устройства повторения цикла, второй вход пятого блока сравнения соединен с выходом счетчика, а выход пятого усилителя подключен к исполнительному механизму пресса.

0

5

0

5

0

ключей к входу четвертого делителя с сигнализатором, а выход этого усилителя подключен к входу устройства повторения цикла, второй вход пятого блока сравнения соединен с выходом счетчика, а выход пятого усилителя подключен к исполнительному механизму пресса.

Фиг. 1

Фиг. 2

h Д$й

27

31

Уиг.З

45

И9

(Риг. 5

и

Фиг.Ч

Кнопка „Пуск

45

(Риг. 6

| Система управления прессом | 1978 |

|

SU791556A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1991-01-15—Публикация

1988-06-23—Подача