VI Оч

со о о ю

Изобретение относится к обработке металлов давлением, а именно к автоматическим устройствам контроля и регулирования температуры заготовок перед их деформированием в прокатной кле- ти.

Известно многоточечное устройство для контроля температуры по двум пределам - больше нормы и ниже нормы, в котором расположены шесть идентичных измерительных блока, содержащих мостовые схемы из термометров сопротивления и задатчиков для плавного изменения установок сигнализации во всем диапазоне контролируемых температур, В известном устройстве для подключения выходов измерительных блоков к усилителю блока сигнализации используются бесконтактные ключи 1.

К недостаткам устройства относится не- обходимость контакта с заготовкой датчика температуры, в качестве которых здесь используются платиновые термометры сопротивления,

Известно устройство контроля темпе- ратуры металла на выходе нагревательной печи стана 260 металлургического завода КрасныйОктябрь (стр. 190-195), в котором измерение температуры поверхности металла на выходе из печи осуществляется фотоэлектрическим пирометром ФЭП-4 м (подключенным ко вторичному прибору {см. Рис. 59). Головка пирометра свизирована на боковую стенку заготовки, перемещающейся по рольгангу (стр, 195) 2.

Однако в известном устройстве контроль о температуре заготовок осуществляется регистрирующим прибором на бумаге (под.1 в Рис, 59), что не позволяет оперативно автоматически вести контроль за темпе- ратурой заготовок после выдачи их из нагревательной печи. Если температура выданной заготовки будет ниже нормы, то она может быть задана в прокатную клеть, в том случае, если оператор клети визуально не зафиксирует нарушение температурного режима нагрева заготовки по самопишущему прибору.

Известны устройства для контроля температуры заготовок перед задачей их в про- катную клеть, входящие конструктивно во вторичные показывающие (самопишущие) приборы. В состав устройства входят микропереключатели, установленные на шкале прибора и механические узлы воздействую- щие на кнопки микропереключателей.

Так в устройстве для сигнализации (позиционного регулирования) имеется два (или четыре) одинаковых контактных узла, собранных на отдельных платах. В состав

контактного узла входят например, центральная ось, связанная с указателем прибора измерения параметра (например, температуры), хомут закрепленный на оси, стопорная пружина с фиксирующим зубом, кулачок с пазом и микропереключатель. При перемещении указателя прибора центральная ось вращается и отводит стопорную пружину, выводя фиксирующий зуб пружины из паза кулачка и поворачивает последний вокруг оси. Кулачок, повернувшись через плоскую пружину, нажимает кнопку микропереключателя. При отпущенном состоянии кнопки микропереключателя замкнута цепь между средним выводом и нормально закрытым контактом, а при нажатии кнопки образуется цепь между средним выводом и нормально открытым контактом. Замыкание (размыкание) цепи приводит в действие блок сигнализации, что не требует визуального контроля за шкалой показывающего (регистрирующего) прибора 3

При возврате указателя прибора в нулевое (начальное) положение устройство срабатывает в обратном порядке и кнопки микропереключателя освобождаются.

Настройка контактных узлов осуществляется поворотом вручную оси прибора до- установки стрелки прибора на отметку шкалы, соответствующую точке срабатывания одного из микропереключателей. Затем, предварительно ослабив винт крепления хомута к оси, поворачивают хомут до срабатывания соответствующего микропереключателя, После настройки винт крепления хомута затягивают 3.

К недостаткам известного устройства относят: наличие контактного узла для приведения в действие сигнализации при температуре заготовки ниже заданного значения; затруднение настройки контактных узлов при оперативном изменении величины уставки температуры.

Кроме того в перечисленных известных устройствах невозможен контроль температуры заготовок во время ее перемещения от печи к прокатной клети.

Наиболее близким по технической сущности к заявляемому устройству является выбранное в качестве прототипа известное устройство для контроля и регулирования температуры нагрева заготовок перед штамповкой, содержащее датчик температуры заготовки в нагревателе, задатчик температуры, блок сравнения температуры, один из входов которого соединен с датчиком температуры заготовки в нагревателе, а выход - с системой управления исполнительными устройствами, Кроме перечисленных элементов известное устройство содержит второй блок сравнения температур, блок коэффициентов рассеяния температуры, датчик и задатчик усилия деформации, блок сравнения усилий, блок коэффициен- тов рассеяния усилий, вычислительный блок, датчик и задатчик перемещений штамповочного инструмента, запоминающий сумматор, Все перечисленные элементы соединены между собой определенным обра- зом позволяющим обеспечить функционирование известного устройства с повышенным качеством отштампованных изделий за счет повышения точности контроля и регулирования температуры 4,

К недостаткам известного устройства относится отсутствие непрерывного контроля температуры заготовки во время ее транспортировки к клети прокатного стана.

Необходимость такого контроля связа- на со следующим:

Существующая технология прокатки металла предусматривает нагрев заготовок в одной или нескольких нагревательных печах, которые располагаются на различных расстояниях от клети, что требует различное время транспортировки заготовки к клети и, как следствие, вызывает различную величину охлаждения раската. Кроме того из-за несинхронности выдачи заготовок из печи и работы прокатного стана могут возникнуть ситуации, когда раскат пролеживает перед клетью прокатного стана, что также вызывает дополнительное охлаждение заготовок.

Отсутствие в известных устройствах контроля температуры заготовок в интервале времени, выдача раската из печи - задача раската в клеть, снижает их эффективность. Так, например, при выдаче заготовки из печи его температура может превышать допустимую температуру, но за время его транспортировки к прокатной клети и возможного его пролеживания перед прокатной клетью его температура мо- жет стать ниже допустимой, но известное устройство контроля не зафиксирует это и заготовка может быть задана в клеть, что может привести к поломке элементов клети.

Следует отметить, что контроль темпе- ратуры перед клетью непосредственно перед задачей в клеть практически невозможен (из-за наличия на заготовке окалины) так как приводит к существенным погрешностям измерения температуры.

Кроме того, возможна технологическая ситуация, при которой температура заготовки, выданной из печи, находится в допустимых пределах, но за время . транспортировки его температура станет

ниже допустимой, что неприемлемо для прокатки, требует установки дополнительных устройств контроля и после выявления недопустимой температуры прокатки - транспортировки заготовки от пункта дополнительного контроля для повторного нагрева.

Такая ситуации приводит к потере производительности проката стана или к поломке элементов .

Следует отметить, что контроль усилий деформации при г рокатке не может быть непосредственн с использован для оценки нагрева заготовок так как усилие деформации зависит не только от температуры заготовки, но и от ее исходной толщины, величины обжатий в прокатной клети и прочностных свойств металла. Кроме того при задаче заготовки с нарушением температурного режима даже при контроле усилий деформации поломка элементов кпети возможна так как 1 Гновёттао™остановить прокатку невозможно.

Все перечисленное не позволяет использовать известное устройство для контроля температуры заготовок перед прокаткой

Целью изобретения является повышение эффективности автоматического контроля температуры заготовок при их транспортировке к клетм прокатного стана.

Поставленная цель достигается тем, что устройство для контроля температуры заготовок перец трскаткой содержит датчик температуры заготовка, выданной из нагревательной гечи и транспортируемой по рольгангу к клети; прокатного стана, три элемента сравнения, элемент памяти, блок управления и, полсоединенный ко второму входу первого элемента сравнения, задатчик минимальной температуры начала прокатки, кроме этоге согласно изобретению оно снабжено функциональным преобразователем, задатчиком времени транспортировки заготовок от нагревательной печи к клети прокатного стана, датчиком захв ата заготовки валками прокатной клети, тремя нуль органами, интегратором, источником напряжений, коммутатором, блоком сигнализации, при этом датчик температуры заготовки присоединен к первому входу первого элемента сравнения через элемент памяти, а выход первого элемента сравнения - к первому входу блока сигнализации через первый нуль орган, функциональный преобразователь входом подключен к выходу первого элемента сравнения, а выходом - ко второму входу третьего элемента сравнения и ко второму входу блока сигнализации че- jaes последоеательно соединенные второй

элемент сравнения и второй нуль орган, за- датчик времени транспортировки раската подсоединен ко второму входу второго элемента сравнения, интегратор выходом подключен к первому входу третьего элемента сравнения, выход которого через третий нуль орган присоединен к третьему входу блока сигнализации, блок управления первым и вторым входом соединен соответственно с выходом датчика температуры заготовки и входом датчика захвата заготовки валками клети прокатного стана, причем первый выход блока управления соединен с управляющим входом элемента памяти, вторым выходом - с управляющим входом коммутатора, который входом присоединен к источнику напряжения, а выходом - к первому входу интегратора, второй вход которого подключен к третьему выходу блока управления.

Из анализа других известных технических решений в области контроля температуры заготовок известно устройство для измерения и регистрации температуры преимущественно заготовок при прокатке, реализованное в контактном 5 и бесконтактном 6J вариантах.

В известном устройстве (5) содержится первичный преобразователь температуры, например фотопирометр, регулируемый источник опорного напряжения, потенциометр, усилитель и выходной узел, включающий в себя тиристорный ключ и реле. В автоматическом потенциометре имеется микропереключатель.

Устройство работает следующим образом.

При отсутствии заготовки в поле визирования фотопирометра на вход автоматического потенциометра от источника опорного напряжения через контакты реле подается сигнал, соответствующий ожидаемому значению измеряемой температуры. В момент появления заготовки его сигнал, усиленный усилителем, вызывает срабатывание реле, контакты которого отключают источник опорного напряжения от входа автоматического потенциометра и подключают к нему выход фотопирометра, отключив его от входа усилителя. Показания автоматического потенциометра устанавливаются согласно температуре заготовки. Когда заготовка выйдет из поля визирования фотопирометра, каретка указателя автоматического потенциометра двигаясь к начальной отметке шкалы, вызовет срабатывание микропереключателя, который отключает напряжение подаваемое через тиристорный ключ на обмотку выходного узла, что приведет к обестачиванию реле и

возврату устройства в исходное состояние - появление нагретой заготовки в зоне визирования фотопирометра.

Анализ признаков известного 5 и предложенного устройства показывают, что известное устройство имеет общие существенные признаки такие как источник напряжения реле и тиристорный ключ (коммутатор), которые выполняют разные задачи и имеют отличные чем в предложенном устройстве функциональные связи.

Известное устройство повышает надежность измерения и регистрации показаний температуры особенно коротких заготовок

и не может быть непосредственно использована для автоматического контроля температуры заготовок при их транспортировке и возможном их пролеживании перед клетью прокатного стана.

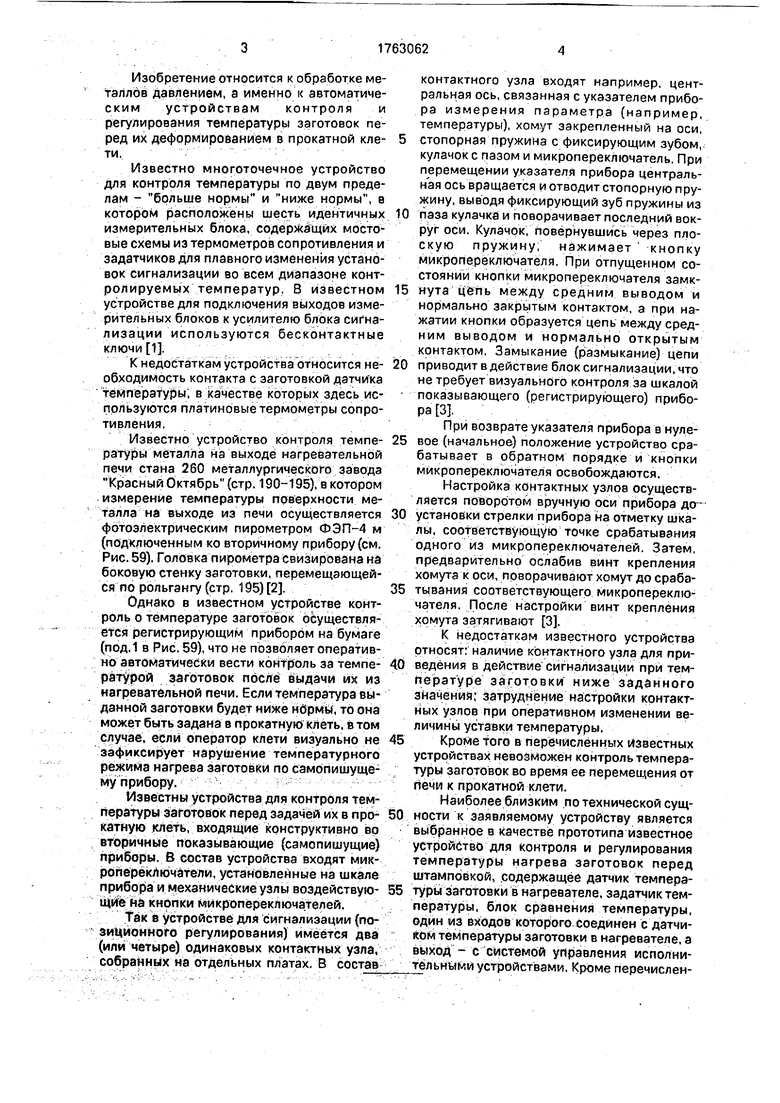

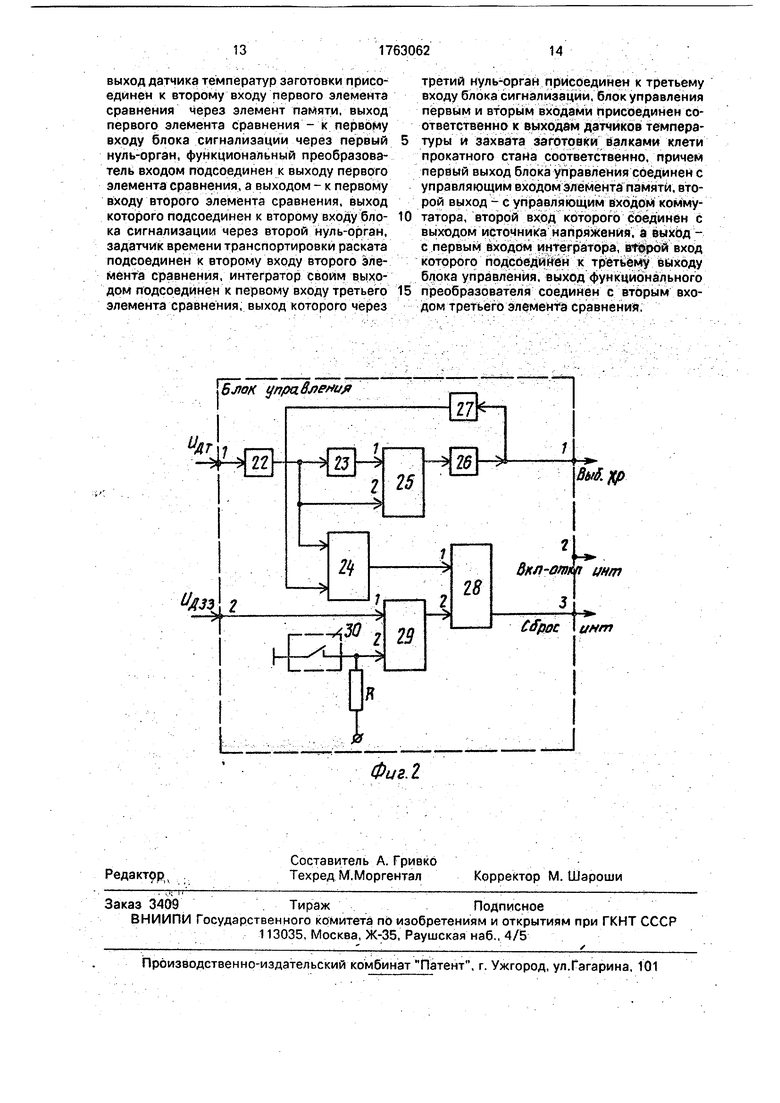

На фиг.1 приведена структурная схема устройства для контроля температуры заготовок перед прокаткой; на фиг.2 - структурная схема блока управления.

Устройство для контроля температуры

заготовок перед прокаткой содержит датчик 1 температуры заготовки 2, выдаваемой из нагревательной печи 3 и транспортируемой рольгангом 4 к прокатной клети 5, элемент б памяти, входом присоединенный к первому входу первого элемента 7 сравнения, ко второму входу которого присоединены за- датчик 8 минимального значения температуры начала прокатки раската, а к его выходу - первый вход блока 9 сигнализации

через первый нуль орган 10, функциональный преобразователь 11 входом присоединенный к выходу первого элемента 7 сравнения, а выходом - к первому входу второго элемента 12 сравнения с присоединенным ко второму его входу задатчика 13 времени транспортировки заготовок к клети и ко второму входу третьего элемента 14 сравнения, выходы элементов 12 и 14 сравнения подключены соответственно ко второму и третьему входам блока 9 сигнализации, соответственно, через второй 15 и третий 16 нуль органы, первый вход элемента 14 сравнения присоединен к выходу интегратора 17, первый вход которого

присоединен к источнику 18 напряжения с помощью коммутатора 19, управляющий вход которого соединен со вторым выходом блока 20 управления, первый и второй вход которого присоединены, соответственно к

выходам датчика 1 температуры и датчика 21 захвата заготовки валками прокатной клети, первый выход блока 20 управления соединен с управляющим входом элемента 6 памяти, а третий выход блока 20 управления подключен ко второму входу интегратора 17,

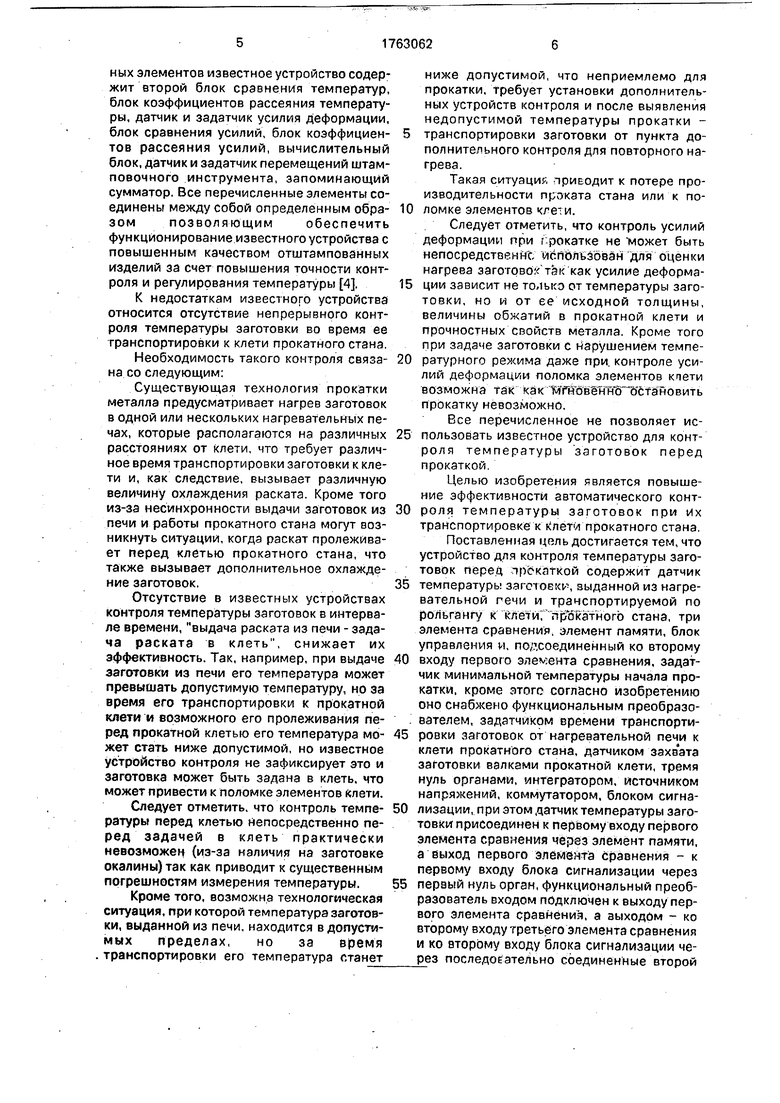

Блок управления 20 содержит амплитудный дискриминатор 22, элемент 23 выдержки времени, два элемента И 24 и 25, два формирователя импульсов 26 и 27 триггер 28, элемент 29 ИЛИ и кнопку 30.

Вход амплитудного дискриминатора 22 присоединен к первому входу блока 20 управления, а его выход подключен к первым входам первого 24 и второго 25 элементов И, причем к первому непосредственно, а ко второму - через элемент 23 выдержки времени, второй вход второго элемента И 25 присоединен к выходу амплитудного ди- скриминатора 22, а его выход - ко входу первого формирователя импульсов 26, выход которого подключен к первому выходу блока 20 управления и ко входу второго формирователя 27 импульсов. Выход второго формирователя 27 импульсов присоединен ко второму входу второго элемента 24 И, выход которого присоединен к первому входу триггера 28. Второй вход триггера 28 присоединен ко второму входу блока 20 уп- равления, через первый вход элемента 29 ИЛИ, второй вход которого присоединен к кнопке 30, а первый и второй выходы триггера 28 подключены, соответственно ко второму и третьему выходу блока 20 управления.

Устройство работает следующим образом.

При выдаче заготовки 2 из нагреватель- . ной печи 3 датчик 1 измеряет ее температу- ру и на время контроля (пока заготовка не будет задана в прокатную клеть 5 значение температуры запоминается в элементе 6 памяти. В первом элементе 7 сравнения осуществляется сравнение температуры выданной заготовки 2 с минимально допустимым значением, заданным с помощью задатчика 8 минимального значения температуры. Если температура при выдаче заготовки 2 ниже допустимой

мин.

то первый нуль орган 10 срабатывает и блок 20 сигнализации выдает оператору сигнал о недопустимости прокатки выданной заготовки 2 и необходимости ее возврата к нагревательной печи 3 на повторный нагрев. Возможна прокатка заготовка с измененным режимом обжатий, если это позволяет технология прокатки.

Если же температура заготовки 2 во время выдачи выше допустимой Тз Тмин, то определяется возможное время нахождения заготовки 2 на рольганге 4 до ее задачи

в прокатную клеть 5 с температурой выше допустимой.

Для этого в функциональный преобразователь 11 подается значение допустимого снижения температуры заготовки 2 равное

AT Тз-ТМин

которое преобразуется в интервал времени 1охл, например, по линейному закону

toxn Kl AT

в течение которого температура заготовки 2 снизится на величину AT.

Время охлаждения Ьхл сравнивается во втором элементе 12 сравнения с временем транспортировки заготовки 2 tTp от нагревательной печи 3 к прокатной клети 5, которое задается задатчиком 13 времени транспортировки. При этом, если время охлаждения заготовки 2 меньше чем время транспортировки.

1охл tip;

то срабатывает второй нуль орган 15 и блок 20 сигнализации сообщает оператору о том, что заготовка поступила на прокатку с нарушением режима нагрева.

Одновременно с выдачей раската 2 из печи 3 блок 9 управления формирует сигналы (на первом выходе) Выб.хр - выборки хранения значения температуры в элементе 6 памяти и сигнал Вкл.инт - включение интегратора (на втором выходе), которым с помощью коммутатора 19 подключается источник 18 напряжения к интегратору 17. В интеграторе 17 интегрируется напряжение

Un - / udt K2t

о

т.е. при U const на выходе интегратора имеется напряжение, пропорциональное текущему значению времени.

Максимальное время интегрирования выбирается таким, чтобы оно было равно максимальному времени транспортировки tip заготовки 2 к прокатке клети 5 и возможному времени ее пролеживания tnp перед клетью,

t - tmp + trip

Таким образом интегратор 17 выполняет роль таймера, который запускается после выдачи заготовки из нагревательной печи 3; на выходе интегратора имеется напряжение, пропорциональное текущему времени после его запуска.

Сравнение допустимого времени охлаждения заготовки Ьхл с текущим временем осуществляет 3-й элемент 16 сравнения. Если время транспортировки и пролеживания заготовки перед прокатной клетью 5 станет превышать допустимое время ее охлаждения t Ьхл, то третий нуль орган 16 выдает сигнал с нарушением температурных норм прокатки. Если же прокатка заготовки 2 начнется раньше, чем наступит момент t т.охл, т.е. t toxn., то датчик 21 захвата заготовки сработает, что вызовет формирование блоком 9 управления сигналов: Откл.инт (отключение интегратора), которым с помощью коммутатора 19 источник 18 напряжения отключается от интегратора; сброс инт. (сброс интегратора) 17 и исчезает сигнал Выб.хр (Выборки хранения) приводящий к обнулению элемента 6 памяти. Таким образом устройство подготовлено к контролю температуры следующей заготовки 2.

Если же заготовка 2 с нарушением температурного режима возвращается на повторный нагрев (или снимается с рольгангом 4), то начальную установку устройства контроля осуществляет оператор нажатием кнопки 30 Сброс в блоке 20 управления.

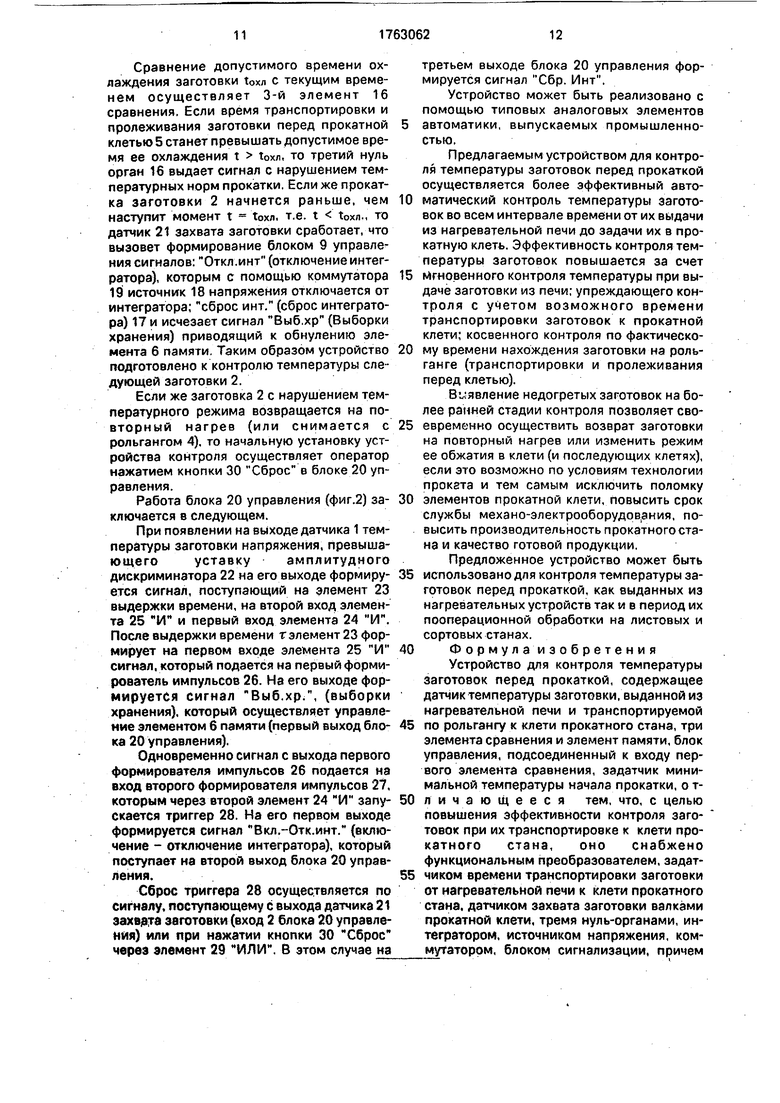

Работа блока 20 управления (фиг.2) заключается в следующем.

При появлении на выходе датчика 1 температуры заготовки напряжения, превышающего уставку амплитудного дискриминатора 22 на его выходе формируется сигнал, поступающий на элемент 23 выдержки времени, на второй вход элемента 25 И и первый вход элемента 24 И. После выдержки времени г элемент 23 формирует на первом входе элемента 25 И сигнал, который подается на первый формирователь импульсов 26. На его выходе формируется сигнал Выб.хр., (выборки хранения), который осуществляет управление элементом б памяти (первый выход блока 20 управления).

Одновременно сигнал с выхода первого формирователя импульсов 26 подается на вход второго формирователя импульсов 27, которым через второй элемент 24 И запускается триггер 28. На его первом выходе формируется сигнал Вкл.-Отк.инт. (включение - отключение интегратора), который поступает на второй выход блока 20 управления.

Сброс триггера 28 осуществляется по сигналу, поступающему с выхода датчика 21 захвата заготовки (вход 2 блока 20 управления) или при нажатии кнопки 30 Сброс через элемент 29 ИЛИ. В этом случае на

третьем выходе блока 20 управления формируется сигнал Сбр. Инт.

Устройство может быть реализовано с помощью типовых аналоговых элементов

автоматики, выпускаемых промышленностью.

Предлагаемым устройством для контроля температуры заготовок перед прокаткой осуществляется более эффективный авто0 матический контроль температуры заготовок во всем интервале времени от их выдачи из нагревательной печи до задачи их в прокатную клетъ. Эффективность контроля температуры заготовок повышается за счет

5 Мгновенного контроля температуры при выдаче заготовки из печи; упреждающего контроля с учетом возможного времени транспортировки заготовок к прокатной клети; косвенного контроля по фактическо0 му времени нахождения заготовки на рольганге (транспортировки и пролеживания перед клетью).

Выявление недогретых заготовок на более ранней стадии контроля позволяет сво5 евременно осуществить возврат заготовки на повторный нагрев или изменить режим ее обжатия в клети (и последующих клетях), если это возможно по условиям технологии проката и тем самым исключить поломку

0 элементов прокатной клети, повысить срок службы механо-электрооборудования, повысить производительность прокатного стана и качество готовой продукции.

Предложенное устройство может быть

5 использовано для контроля температуры заготовок перед прокаткой, как выданных из нагревательных устройств так и в период их пооперационной обработки на листовых и сортовых станах.

0 Формула изобретения

Устройство для контроля температуры заготовок перед прокаткой, содержащее датчик температуры заготовки, выданной из нагревательной печи и транспортируемой

5 по рольгангу к клети прокатного стана, три элемента сравнения и элемент памяти, блок управления, подсоединенный к входу первого элемента сравнения, задатчик минимальной температуры начала прокатки, о т0 личающееся тем, что, с целью повышения эффективности контроля заготовок при их транспортировке к клети прокатного стана, оно снабжено функциональным преобразователем, задат5 чиком времени транспортировки заготовки от нагревательной печи к клети прокатного стана, датчиком захвата заготовки валками прокатной клети, тремя нуль-органами, интегратором, источником напряжения, коммутатором, блоком сигнализации, причем

выход датчика температур заготовки присоединен к второму входу первого элемента сравнения через элемент памяти, выход первого элемента сравнения - к первому входу блока сигнализации через первый нуль-орган, функциональный преобразователь входом подсоединен к выходу первого элемента сравнения, а выходом - к первому входу второго элемента сравнения, выход которого подсоединен к второму входу блока сигнализации через второй нуль-орган, задатчик времени транспортировки раската подсоединен к второму входу второго элемента сравнения, интегратор своим выходом подсоединен к первому входу третьего элемента сравнения, выход которого через

0

третий нуль-орган присоединен к третьему входу блока сигнализации, блок управления первым и вторым входами присоединен соответственно к выходам датчиков температуры и захвата заготовки валками клети прокатного стана соответственно, причем первый выход блока управления соединен с управляющим входом элемента памяти, второй выход - с управляющим входом коммутатора, второй вход которого соединен с выходом источника напряжения, а выход - с первым входом интегратора, второй вход которого подсоединен к третьему выходу блока управления, выход функционального преобразователя соединен с вторым входом третьего элемента сравнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА ПРОКАТА РАЗЛИЧНЫХ МАРКО-ПРОФИЛЕРАЗМЕРОВ | 2004 |

|

RU2285568C2 |

| Устройство для регулирования ритма выдачи заготовок из печей | 1976 |

|

SU651865A1 |

| Устройство для автоматического регулирования темпа выдачи заготовок из печи | 1985 |

|

SU1315061A1 |

| Система управления комплексом нагревательная печь-сортовой прокатный стан | 1980 |

|

SU876224A1 |

| Система регулирования потребления энергии комплексом нагревательные печи - прокатный стан | 1989 |

|

SU1681993A1 |

| Система управления темпом выдачи заготовок из нагревательных печей | 1979 |

|

SU900904A1 |

| Комбинированный сортовой прокатныйСТАН | 1979 |

|

SU839623A1 |

| ПОЛУНЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 2009 |

|

RU2410172C1 |

| Система управления темпом выдачи заготовок из нагревательных печей прокатных агрегатов | 1983 |

|

SU1156756A1 |

| Устройство контроля весового допуска сортового проката | 1979 |

|

SU870961A2 |

Использование: обработка металла давлением, контроль температуры за готовок. Сущность изобретения: устройство содержит датчик температуры 1, дв а задатчика температуры 8,13, датчик захвата металла 21, источник напряжения 18, блок памяти 6,три элемента сравнения 7,12,14, блок управления 20, коммутатор 19, функциональный преобразователь 11, интегратор 17, три нуль - органа 10,15,16, блок сигнализации 1-20-19-17-14-16-9, 1-6-7-11-12-15-9, 7- 10-9, 8-7,13-12, 11-14.18-19, 21-20-6. 2 ил.

Ut

Buf.jtp

п ант

инт

| Устройство для измерения температуры поверхности горячего проката | 1976 |

|

SU583829A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для измерения и регистрации температуры преимущественно заготовок при прокате | 1977 |

|

SU690327A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Устройство для измерения температуры,пРЕиМущЕСТВЕННО зАгОТОВОК пРи пРОКАТЕ | 1979 |

|

SU849017A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-23—Публикация

1990-11-05—Подача