1

Изобретение относится к обработке металлов давлением, а именно к автоматическим устройствам для контроля и регулирования температуры нагрева заготовок перед их деформированием.

Целью изобретения является повышение качества отштампованных изделий за счет повышения точности контроля и регулирования температуры нагрева заготовок.

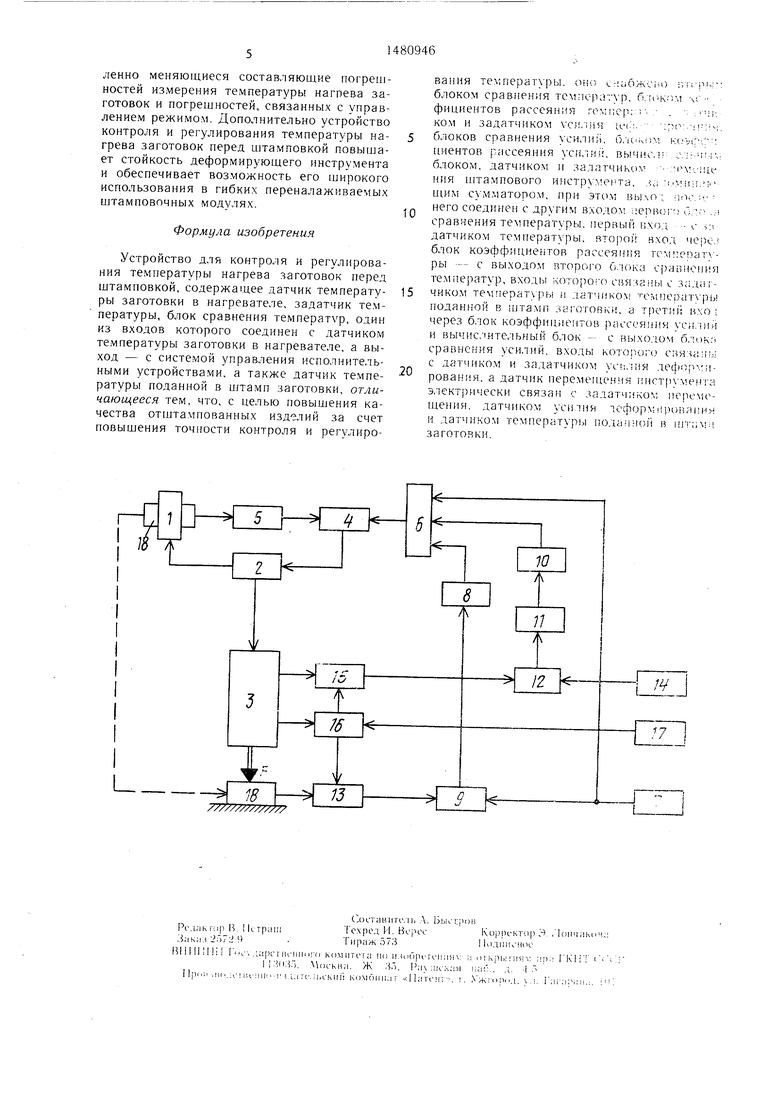

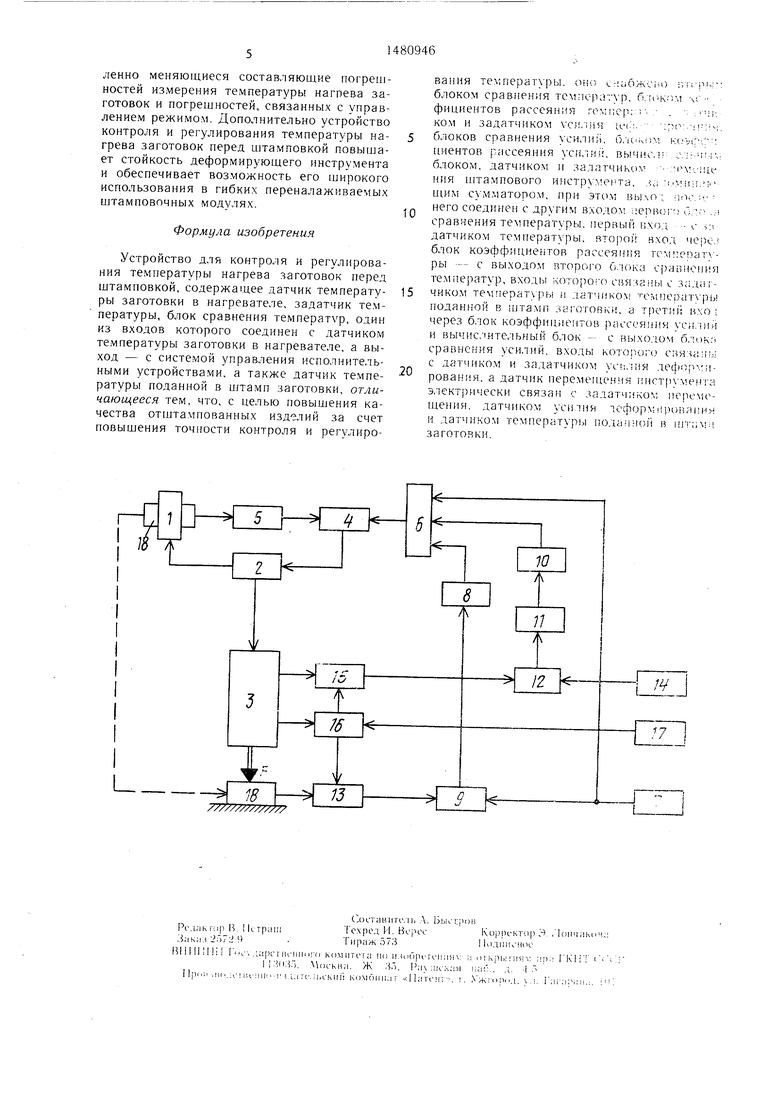

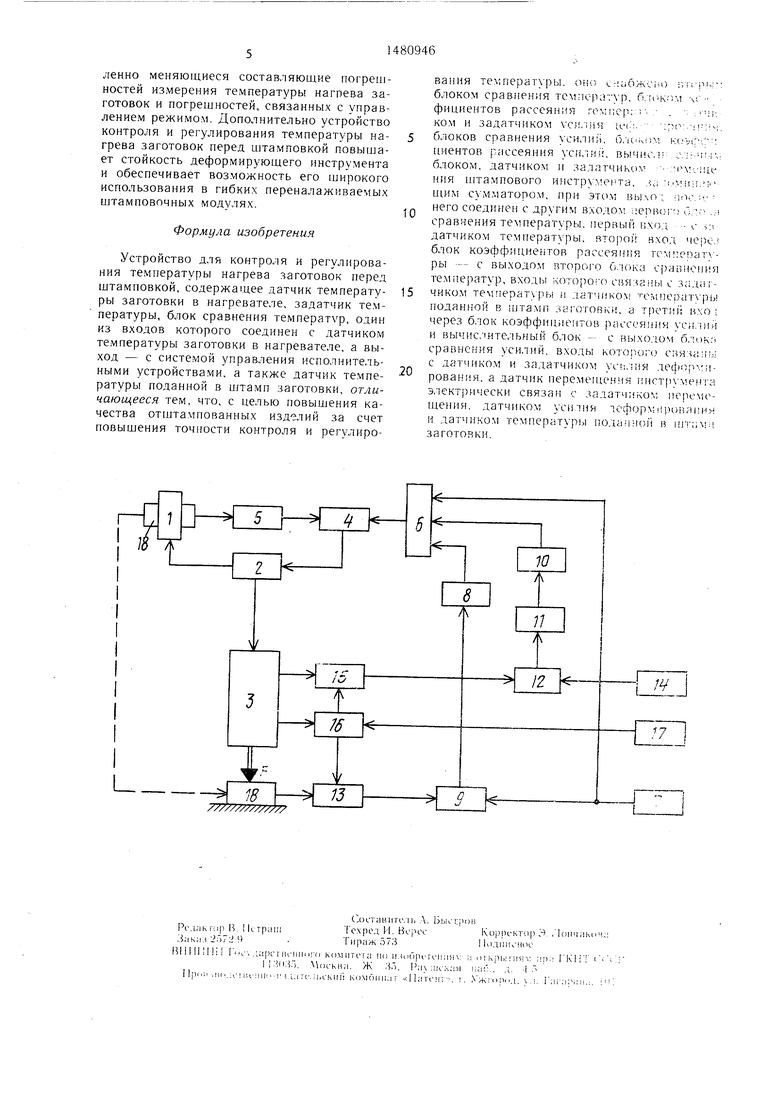

На чертеже показана структурная схема устройства.

Устройство содержит нагреватель 1, связанный посредством системы 2 управления со штамповочным оборудованием 3 иосталь- со штамповочным оборудованием 3 и остальными функциональными узлами устройства, первый блок 4 сравнения температуры, датчик 5 температуры заготовки в нагревателе, запоминающий сумматор 6, задатчик 7 температуры, блок 8 коэффициентов рассеяния температуры, второй блок 9 сравнения температуры, блок 10 коэффициентов рассеяния усилий, вычислительный блок 11, блок 12 сравнения усилий, датчик 13 температуры поданной в штамп заготовки, задатчик 14 и датчик 15 усилия деформирования, датчик 16 и задатчик 17 перемещения штампо- вого инструмента.

С системой 2 управления связаны нагреватель 1, штамповочное оборудование 3 и

4

00

о со

4

СЭ

выход первого блока 4 сравнения температуры, один из входов которого соединен с датчиком 5, измеряющим температуру нагрева заготовки 18 в нагревателе 1, а другой - с выходом запоминающего сумматора 6 Один из входов последнего связан с задат- чиком 7 температуры, другой через блок 8 коэффициентов рассеяния температуры соединен с выходом второго блока 9 сравнения температуры. Блок 10 коэффициентов рассея- ния усилий через вычислительный блок 11 связан с выходом блока 12 сравнения усилий При этом один из входов второго блока 9 сравнения температуры соединен с задатчи- ком 7 температуры, а другой - с датчиком 13 температуры поданной в штамп заготовки 18 а аналогичные входы блока 12 сравнения усилий деформирования связаны соответственно с задатчиком 14 и датчиком 15 усилия деформирования.

Датчик 16 перемещения штампового ин- струмента, кинематически связанный со штамповочным оборудованием 3, выходами электрически соединен с датчиком 13 температуры поданной в штамп заготовки и датчиком 15 усилия деформирования, а входом - с задатчиком 17 перемещения штам- пового инструмента.

Устройство работает следующим образом.

Перед нагревом первой заготовки на за- датчике 7 температуры устанавливается требуемое значение температуры штамповку которое запоминается сумматором 6 и пере- дается на вход первого блока 4 сравнения температур. На задатчике 17 перемещения устанавливается заданная величина перемещения h3 инструмента штамповочного оборудования 3, на задатчике 14 УСИЛИЯ - заданное значение усилия деформирования /;, на инструменте при заданной величине деформации заготовки, а на блоках 8 и 10 коэффициентов рассеяния соответственно температуры и усилий устанавливаются значения Кт и Kf. которые должны удов- летворять условиям

, ; 1; К, + К, 1Конкретные значения коэффициентов /(,. и Kf определяются в зависимости от соотношения характеристик законов распределения погрешностей измерения температуры и усилия при штамповке деталей, а значения /гэ и F3 находятся по результатам предварительных экспериментов.

Кроме того, датчик 15 усилия деформирования настраивается таким образом, чтобы измерение усилий осуществлялось при начальных фазах перемещения деформирующего инструмента с целью исключения влияния на результаты измерения усилий трения металла заготовки об инструмент и колебаний объема заготовки, которое существенно на конечной стадии формоизменения.

При нагреве первой заготовки сигналы с блоков 9 и 12 сравнения не выдаются, поэтому при появлении на втором входе блока 4

сравнения, который связан с выходом датчика 5 температуры заготовки в нагревателе, сигнала, соответствующего температуре заготовки Тн , с выхода блока 4 на систему 2 управления выдается сигнал, по которому прекращается нагрев заготовки 18 нагревателем 1. После этого заготовка 18 перемещается в рабочую зону штампа и начинается процесс штамповки.

При перемещении деформирующего инструмента на величину Л3 с датчика 16 перемещения, связанного с задатчиком 17 перемещения, выдается команда на датчик 13 температуры и датчик 15 усилия для проведения измерений.

Измеренное значение температуры поданной в штамп заготовки с выхода датчика 13 поступает на вход блока 9 сравнения, второй вход которого соединен с задатчиком 7 температуры. С выхода блока 9 сигнал А/т , пропорциональный отклонению температуры заготовки в штампе от Т„ , через блок 8 коэффициентов рассеяния температуры Кт поступет на вход запоминающего сумматора 6.

Измеренное значение деформирующего усилия на инструменте с выхода датчика 15 усилия поступает на вход блока 12 сравнения, второй вход которого соединен с задатчиком 14 усилий, при этом с выхода блока 12 сигнал F, пропорциональный отклонению усилия деформирования от заданного значения, поступает на вход вычислительного блока II, на выходе которого формируется сигнал А7 , пропорциональный отклонению температуры поданной в штамп заготовки от заданного значения , и через блок 10 коэффициентов рассеяния усилий KF передается на вход запоминающего сумматора 6. Таким образом, на выходе последнего формируется сигнал, соответствующий температуре нагрева второй заготовки:

-к„ т; --/с AT-;.

При нагревании второй заготовки выключение нагревающего устройства происходит, когда на выходе датчика 5 температуры заготовки в нагревателе появляется сигнал, соответствующий температуре . При штамповке второй заготовки датчики 13 и 15 измеряют новые значения F и 7Ш, на выходы блока 6 поступают сигналы коррекции Кг ) и KF А Ј(2), и на выходе блока 6 бутет новое значение

) и т. д.

В результате начиная с некоторого номера заготовки /г уравнение имеет вид

-К,,

где и ДТя- - текущие средние значения корректирующих сигналов. Такой контроль и регулирование позволяют скомпенсировать систематические, медленно меняющиеся составляющие погрешностей измерения температуры нагрева заготовок и погрешностей, связанных с управлением режимом Дополнительно устройство контроля и регулирования температуры нагрева заготовок перед штамповкой повышает стойкость деформирующего инструмента и обеспечивает возможность его широкого использования в гибких переналаживаемых штамповочных модулях

Формула изобретения

Устройство для контроля и регулирования температуры нагрева заготовок перед штамповкой, содержащее датчик температуры заготовки в нагревателе, задатчик температуры, блок сравнения температур, один кз входов которого соединен с датчиком температуры заготовки в нагревателе, а выход - с системой управления исполнительными устройствами, а также датчик температуры поданной в штамп заготовки, отличающееся тем, что, с цетью повышения качества отштампованных изделий за счет повышения точности контроля и реплиро

0

5

0

вания темперапры L ofi/ / блоком сравнения тем фициентов рассеян,я neviiep ком и задатчиком хп-.чч м блоков сравнения чеили 1 бкк л цчентов рассеяния счлч1 выч(ч блоком, датчиком и ьлчиког i v .чг мня штампового wiCTpvei TJ , м i . щим с мматопом, при этом , i него соединен с дриим iov спв : С сравчениятемперат ры первый nxn, i датч11ком темнерат ры, i блок коэффициентов рассеяния

рЫС ВЫХОДОМ HFOpUlO 6 H KJ (.

16М|1СраТ р, 1Ы чО ОрО (. .. Id,

чиком Te riepaTv ры и WTIUKOV ,чп ры поданной Р штамп ic IOTOBMI, «J г) через бюк коэффшыечтов pt «.ссяш ч vcn ,i i и вычислительный блок с выхоюм б чж , сравнения ситни ы ко;о;о,о c. с дапиком и 3aiai4H,KOM и,:ия юфор-- i рован я, а датчик перемещечм i нгтрхмечи этсктрически связан с чааатч.ыом нерс-мо щения датчиком опня чофор -| Ч)Г/п ии и датчиком температуры по id i юн в HJI,,V заготовки

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля температуры заготовок перед прокаткой | 1990 |

|

SU1763062A1 |

| Система управления к устройству объемной штамповки | 1986 |

|

SU1444048A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Система управления прессом | 1978 |

|

SU791556A1 |

| Индукционная методическая нагревательная установка | 1982 |

|

SU1029426A2 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| Адаптивная система управления энергией удара ковочно-штамповочной машины | 1982 |

|

SU1016215A1 |

| Адаптивная система управления энергией удара ковочно-штамповочной машины | 1990 |

|

SU1712187A2 |

| Линия горячей деформации | 1988 |

|

SU1588478A1 |

Изобретение относится к обработке металлов давлением, а именно к автоматическим устройствам контроля и регулирования температуры нагрева заготовок перед их деформированием. Цель изобретения - повышение качества поковок за счет повышения точности контроля и регулирования температуры нагрева заготовок. Устройство содержит датчики и задатчики температуры нагрева заготовки в нагревателе, деформирующий инструмент, датчики и задатчики усилия деформирования и перемещения инструмента. Сигналы от них преобразуются двумя блоками сравнения температур, блоком сравнения усилий, вычислительным блоком и запоминающим сумматором и передаются системе, управляющей нагревателем и штамповочным оборудованием. Система также включает блоки коэффициентов рассеяния температур нагрева и усилий деформирования заготовки, учитывающих статистические законы распределения колебаний измеряемых параметров. Благодаря этому автоматически сравниваются результаты измерения температур нагрева заготовок по измерению их поверхностного излучения и по результатам измерения усилий деформирования с последующим пересчетом соответствующих им температур нагрева. После этого вырабатывается корректирующий сигнал, управляющий работой нагревателя. 1 ил.

| Устройство контроля температурыНАгРЕВА зАгОТОВОК пЕРЕдшТАМпОВКОй | 1979 |

|

SU801931A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-23—Публикация

1987-05-04—Подача