фиг Ь

14)

Изобретение относится к оборудованию для контактной роликовой сварки полос и листов в технологических процессах, требующих непрерывного наращивания полосы дЛя ее дальнейшей обработки.

Цель изобретения - повышение точности центровки полосы в зоне сварки чем достигается отсутствие уступов в зоне шва, повышение качества сварного соединения и процента проходимости швов в линии агрегата, экономия металла.

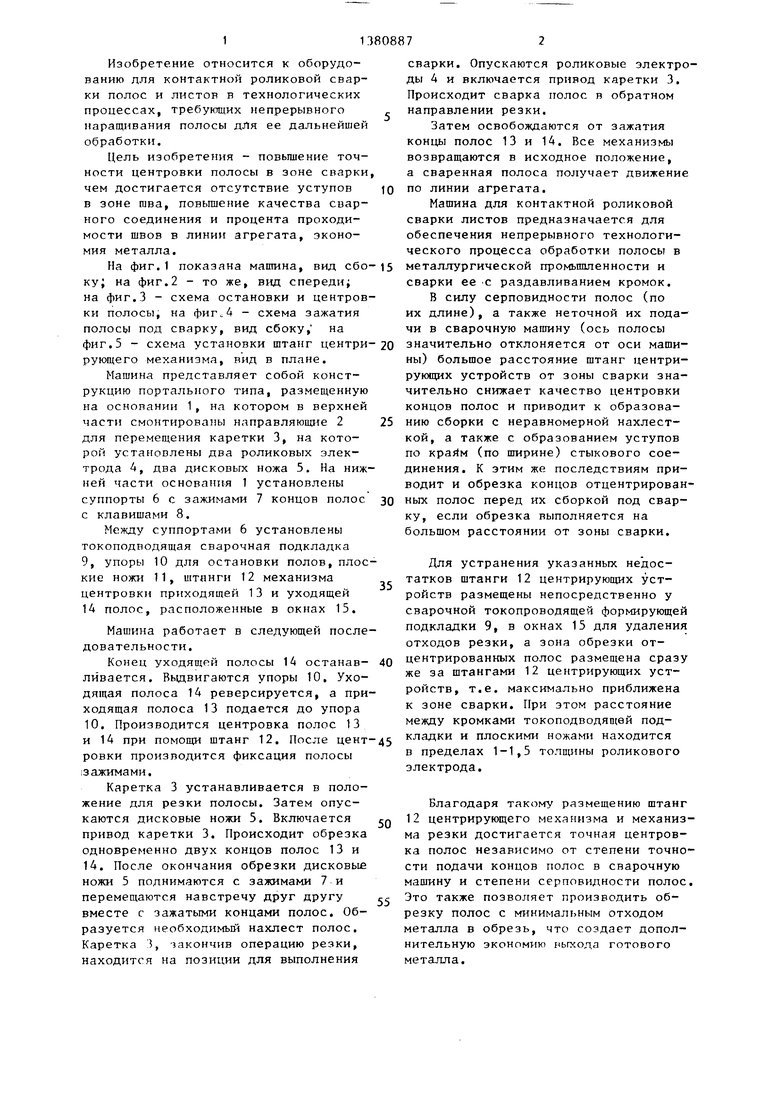

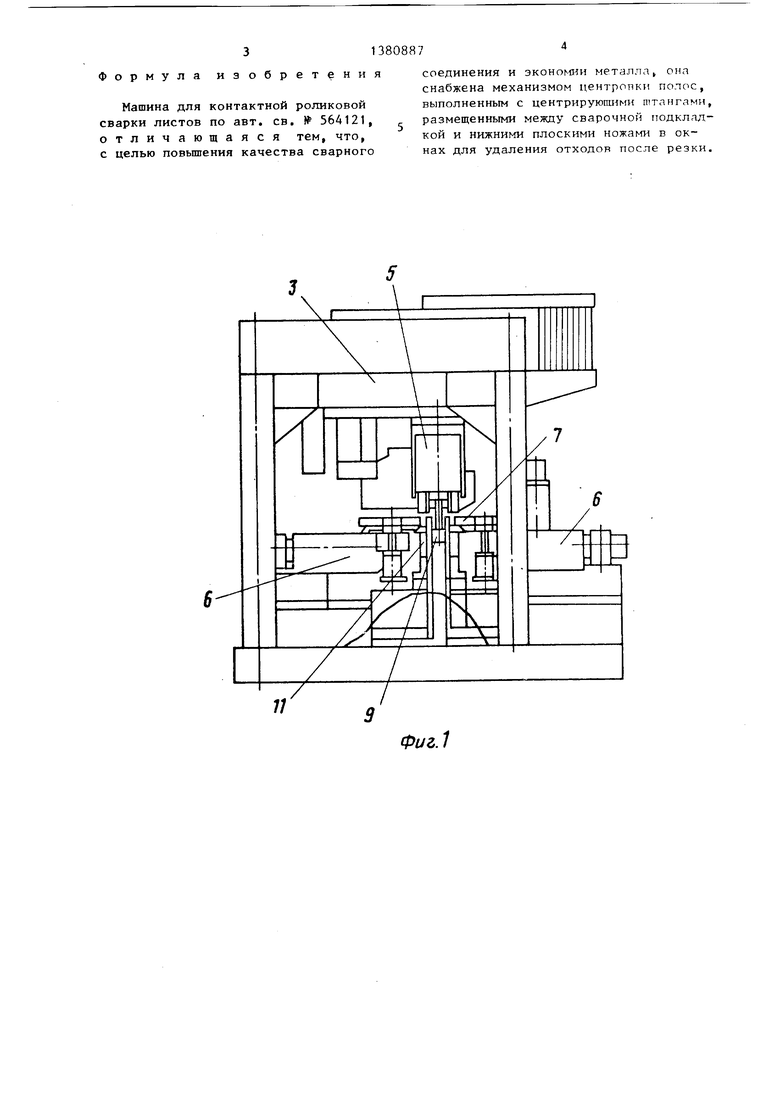

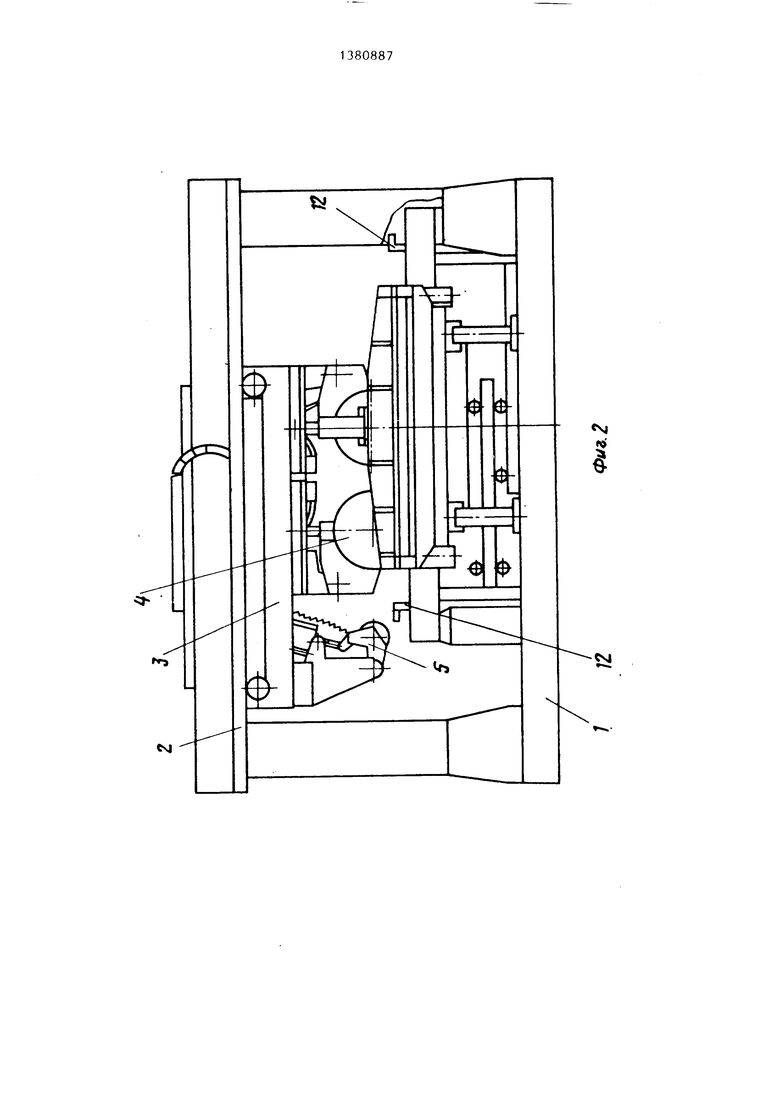

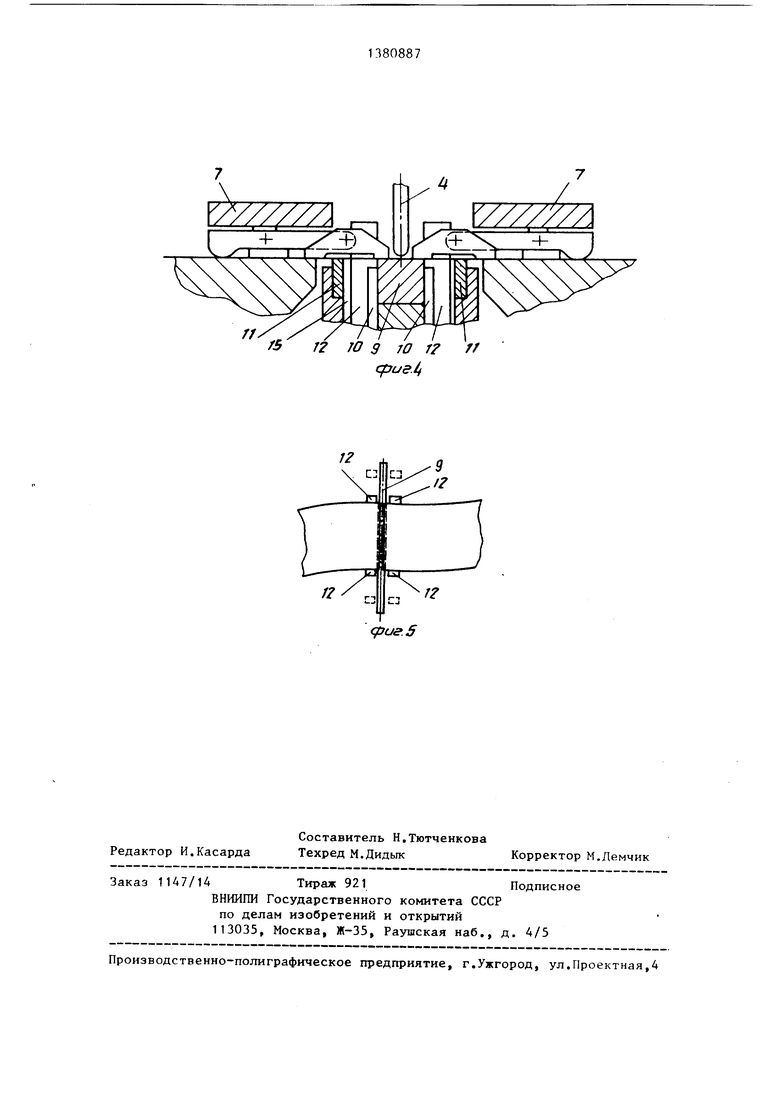

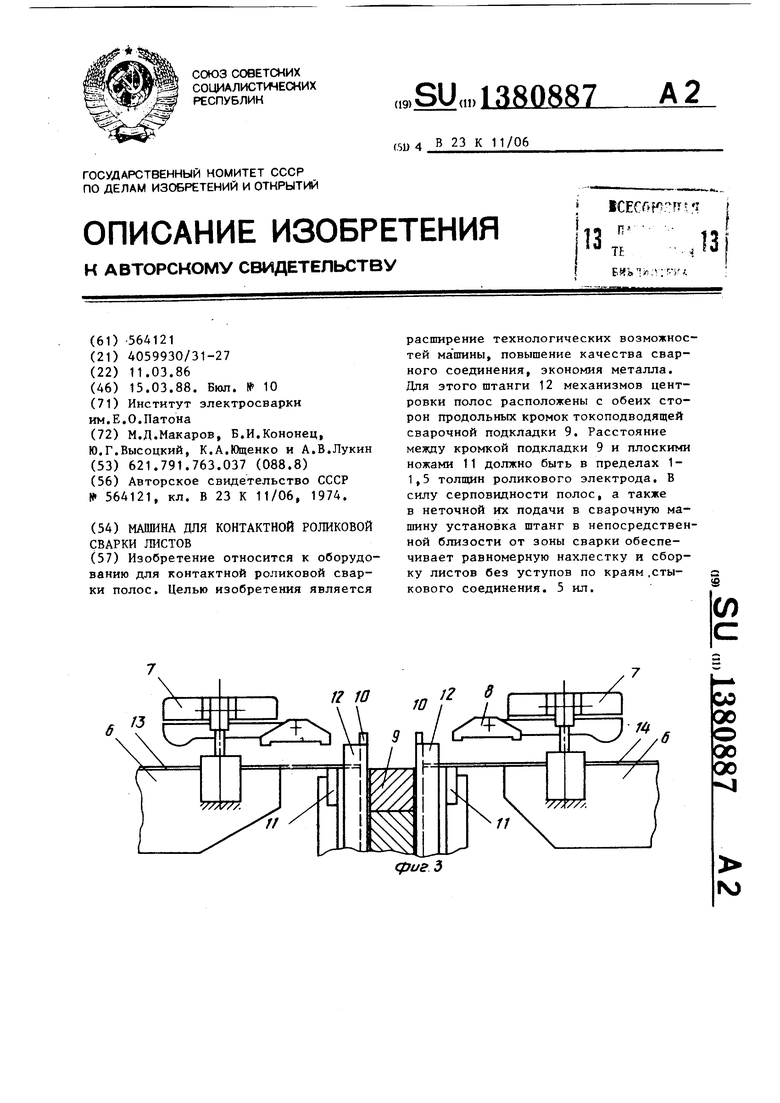

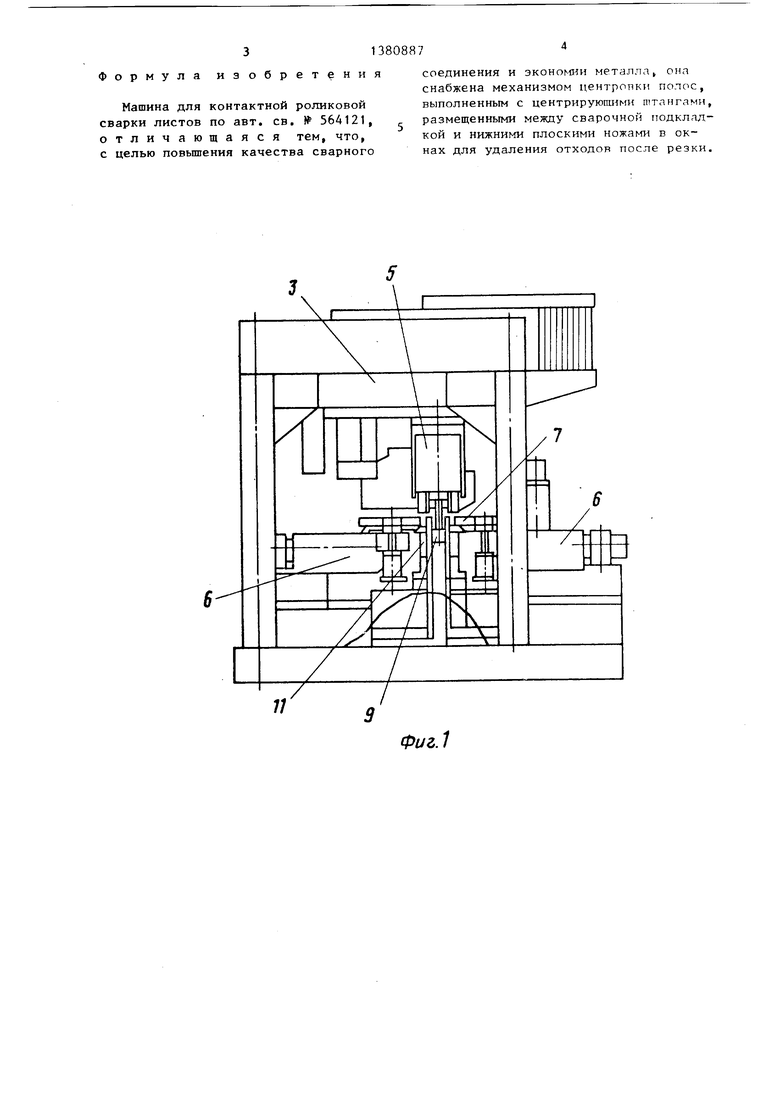

На фиг.1 показана машина, вид сбо ку; на фиг.2 - то же, вид спереди; на фиг.З - схема остановки и центровки полосы, на фиг о 4 - схема зажатия полосы под сварку, вид сбоку, на фиг.З - схема установки штанг центри рующего механизма, вид в плане.

Машина представляет собой конструкцию портального типа, размещенную на основании 1, на котором в верхней части смонтированы направляющие 2 для перемещения каретки 3, на которой установлены два роликовых электрода 4, два дисковых ножа 5. На нижней части основания 1 установлены суппорты 6 с зажимами 7 концов полос с клавишами 8.

Между суппортами 6 установлены токоподводящая сварочная подкладка

9,упоры 10 для остановки полов, плоские ножи 11, штанги 12 механизма центровки приходящей 13 и уходящей

14 полос, расположенные в окнах 15.

Машина работает в следующей последовательности.

Конец уходящей полосы 14 останав- ливается. Выдвигаются упоры 10. Уходящая полоса 14 реверсируется, а приходящая полоса 13 подается до упора

10.Производится центровка полос 13

и 14 при помощи штанг 12. После цент ровки производится фиксация полосы 1зажимами.

Каретка 3 устанавливается в положение для резки полосы. Затем опускаются дисковые ножи 5. Включается привод каретки 3. Происходит обрезка одновременно двух концов полос 13 и 14. После окончания обрезки дисковые ножи 5 поднимаются с зажимами 7 и перемещаются навстречу друг другу вместе с зажатыми концами полос. Образуется необходимый нахлест полос. Каретка 3, закончив операцию резки, находится на позиции для выполнения

to

5 0

5 О

0

з

Q е

5

сварки. Опускаются роликовые электроды 4 и включается привод каретки 3. Происходит сварка полос в обратном направлении резки.

Затем освобождаются от зажатия концы полос 13 и 14. Все механизмы возвращаются в исходное положение, а сваренная полоса получает движение по линии агрегата.

Машина для контактной роликовой сварки листов предназначается для обеспечения непрерывного технологического процесса обработки полосы в металлургической промьшшенности и сварки ее -с раздавливанием кромок.

В силу серповидности полос (по их длине), а также неточной их пода- чи в сварочную машину (ось полосы значительно отклоняется от оси машины) большое расстояние штанг центрирующих устройств от зоны сварки значительно снижает качество центровки концов полос и приводит к образованию сборки с неравномерной нахлесткой, а также с образованием уступов по крайм (по ширине) стыкового соединения. К этим же последствиям приводит и обрезка концов отцентрированных полос перед их сборкой под сварку, если обрезка выполняется на большом расстоянии от зоны сварки.

Для устранения указанных недостатков штанги 12 центрирующих устройств размещены непосредственно у сварочной токопроводящей формирующей подкладки 9, в окнах 15 для удаления отходов резки, а зона обрезки отцентрированных полос размещена сразу же за штангами 12 центрирующих устройств, т.е. максимально приближена к зоне сварки. При этом расстояние между кромками токоподводящей подкладки и плоскими ножами находится в пределах 1-1,5 толпа1ны роликового электрода.

Благодаря такому размещению штанг 12 центрирующего механизма и механизма резки достигается точная центровка полос независимо от степени точности подачи концов полос в сварочную машину и степени серповидности полос. Это также позволяет производить обрезку полос с минимальным отходом металла в обрезь, что создает дополнительную экономию выхода готового металла.

Формула изобретения

Машина для контактной роликовой сварки листов по авт. св. № 564121, отличающаяся тем, что, с целью повьппения качества сварного

соединения и экономии металла, она снабжена механизмом центропки полос, выполненным с центрируюпшмн штангами, размещенными между сварочной гюдклал- кой и нижними плоскими ножами в окнах для удаления отходов после резки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной роликовой сварки листов | 1974 |

|

SU536913A1 |

| СПОСОБ И УСТРОЙСТВО ДУГОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2009 |

|

RU2391195C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС | 2011 |

|

RU2450899C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОЛОС НА МАШИНАХ НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2391193C1 |

| СПОСОБ ПОДГОТОВКИ КОНЦОВ ПОЛОС К КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ | 2011 |

|

RU2450900C1 |

| СПОСОБ ПОДГОТОВКИ ПОЛОС ПОД СВАРКУ НА МАШИНАХ НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2012 |

|

RU2482948C1 |

| Машина для контактной роликовой сварки | 1985 |

|

SU1338991A2 |

| СПОСОБ И УСТРОЙСТВО ДУГОВОЙ СВАРКИ ПОЛОС НА МАШИНАХ НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2009 |

|

RU2391194C1 |

| Установка для сборки и сварки тонких лент | 1988 |

|

SU1590302A1 |

| СПОСОБ ПОДГОТОВКИ К СВАРКЕ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2010 |

|

RU2434727C1 |

Изобретение относится к оборудованию для контактной роликовой сварки полос. Целью изобретения является расширение технологических возможностей ма шины, повышение качества сварного соединения, экономия металла. Для этого штанги 12 механизмов центровки полос расположены с обеих сторон продольных кромок токоподводящей сварочной подкладки 9. Расстояние между кромкой подкладки 9 и плоскими ножами 11 должно быть в пределах 1- 1,5 толщин роликового электрода. В силу серповидности полос, а также в неточной их подачи в сварочную машину установка штанг в непосредственной близости от зоны сварки обеспечивает равномерную нахлестку и сборку листов без уступов по краям .стыкового соединения. 5 ил. €

Фиг.1

J

Г2 7О 3 JO // // cfJue.lf

f2

ХТ/Т/Т/А

дзиг.5

| Машина для контактной роликовой сварки листов | 1974 |

|

SU564121A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-03-15—Публикация

1986-03-11—Подача