Изобретение относится к промышленности строительных материалов, в частности к производству бетонных стеновых камней, используемых в основном для строительства малоэтажных зданий и промсооружений, а также для изготовления фундаментных блоков (цоколей),

Цель изобретения - повышение стойкости к цикличному увлажнению и высушиванию.

Микронаполнитель представляет собой молотый до удельной поверхности 3100- 3300 см /г отработанный никелевый катализатор, являющийся отходом производства аммиака из природного газа и получаемый конверсией метана в трубчатой печи первичного риформинга.

Химический состав, мас.%: NiO 15-20; 40-50; СаО 6-13; МдО 5-10. Предел прочности отхода (в куске) 60 МПа

Граншлак силикомарганца - шлак ферросплавного производства, образующийся в результате полусухой грануляции огненожидких расплавов полусухим способом. Насыпная плотность шлака 800-900 кг/м3, размер зерен 0-10 мм Содержание зерен крупнее 10мм не более 5% от массы партии.

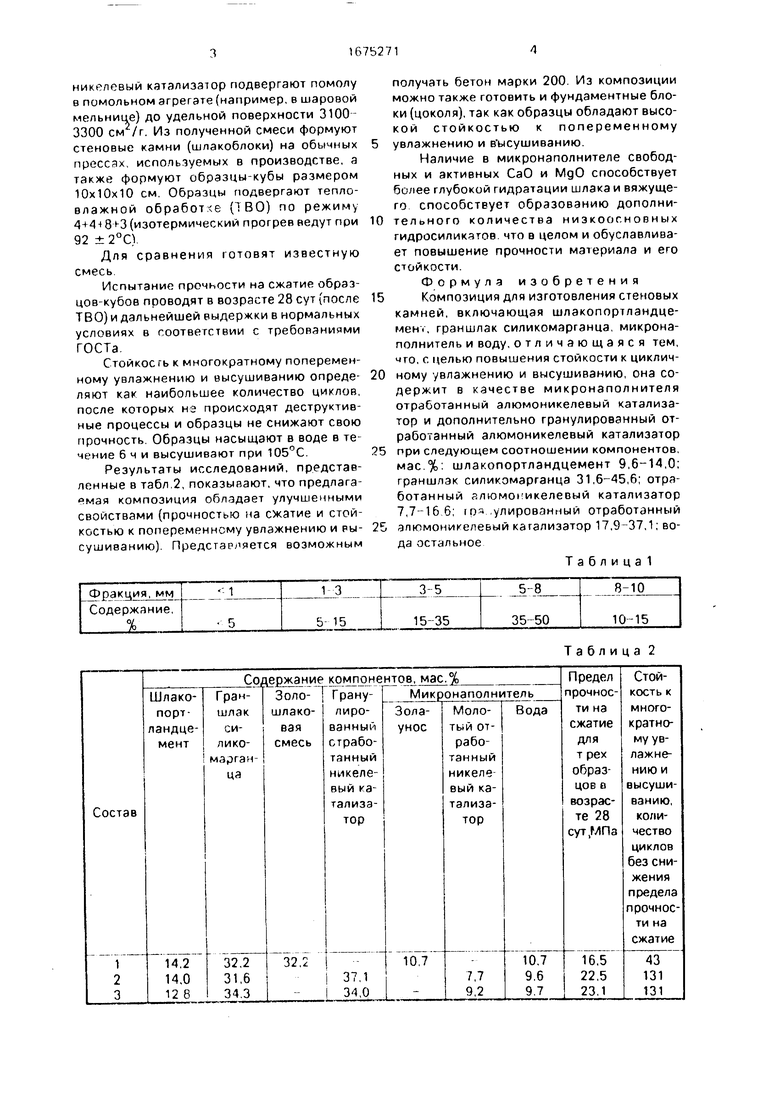

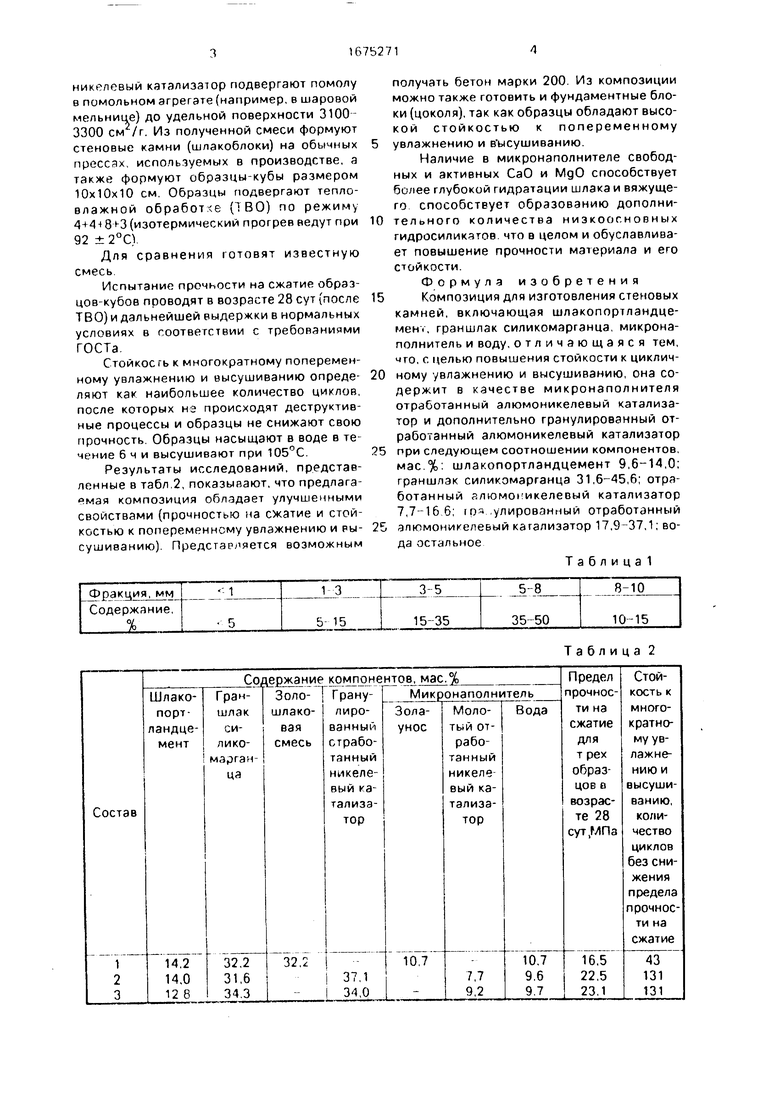

Фракционный состав шлака приведен в табл.1

Используют шлакопортландцемент активностью 34 МПа.

Совместное использование активного микронаполнителя и шлака позволяет существенно улучшить свойства камня

Пример В бетоносмеситель загружают, мае %: шлакопортландцемент 12,8, силико- марганцевый граншлак 34,3; гранулированный отработанный никелевый катализатор 34,0 микронаполнитель 9,2.

Смесь перемешивают в сухом виде в течение 1-2 мин. Затем добавляют 9,7 мас.% воды и продолжают перемешивать смесь в течение 2-3 мин. Предварительно готовят микронаполнитель - отработанный

о ч ел ю VI

никелевый катализатор подвергают помолу в помольном агрегате (например, в шаровой мельнице) до удельной поверхности 3100- 3300 см /г. Из полученной смеси формуют стеновые камни (шлакоблоки) на обычных прессах, используемых в производстве, а также формуют образцы-кубы размером 10x10x10 см. Образцы подвергают тепло- влажной обработке (1 ВО) по режиму 4+ 8 -3 (изотермический прогрев ведут при 92 ±2°С)

Для сравнения готовят известную смесь

Испытание прочности на сжатие образцов-кубов проводят в возрасте 28 сут (после ТВ О) и дальнейшей выдержки в нормальных условиях в гоответствии с требованиями

ГОСТа.

Стойкость к многократному попеременному увлажнению и высушиванию определяют как наибольшее количество циклов, после которых нэ происходят деструктивные процессы и образцы не снижают свою прочность. Образцы насыщают в воде в течение 6 ч и высушивают при 105°С.

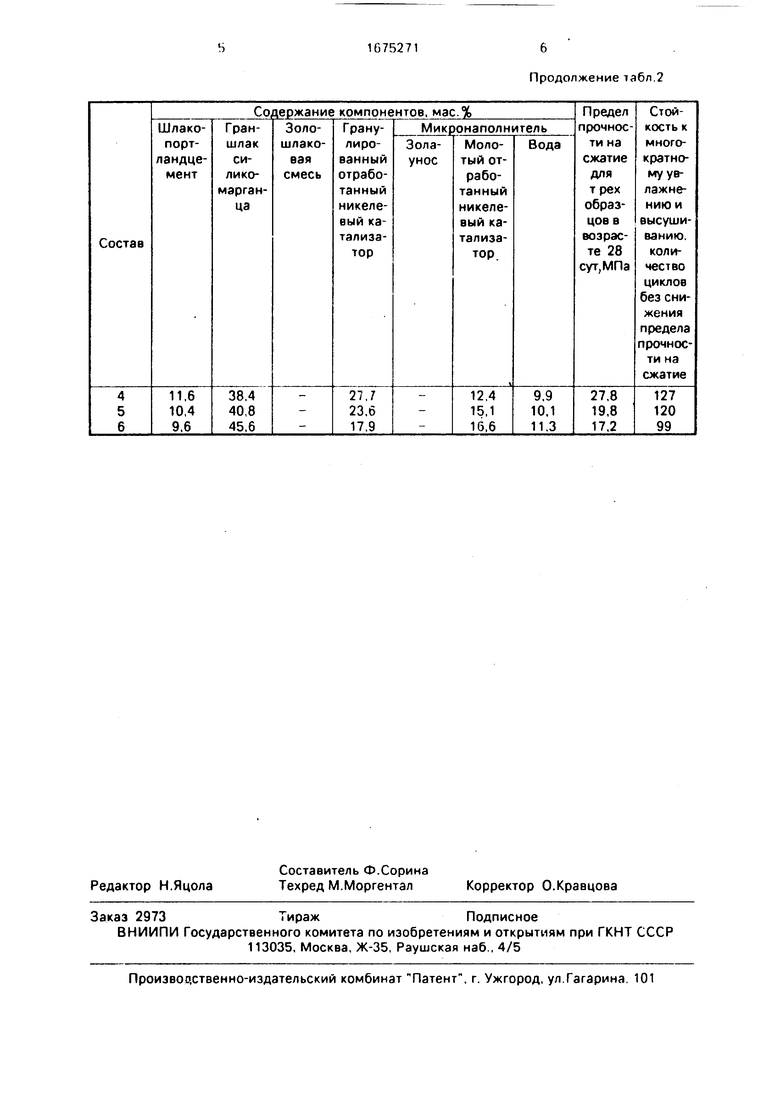

Результаты исследований, представленные в табл.2, показывают, что предлага- мая композиция обладает улучшенными свойствами (прочностью на сжатие и стой костью к попеременному увлажнению и РЫ сушиванию). Предстарляется возможным

-

получать бетон марки 200. Из композиции можно также готовить и фундаментные блоки (цоколя), так как образцы обладают высокой стойкостью к попеременному

5 увлажнению и высушиванию.

Наличие в микронаполнителе свободных и активных СаО и МдО способствует более глубокой гидратации шлака и вяжущего способствует образованию дополни10 тельного количества низкоог.новных гидросиликятов что в целом и обуславливает повышение прочности материала и его стойкости.

Формула изобретения

15Композиция для изготовления стеновых

камней, включающая шлакопортландце- мен(, граншлак силикомаргэнца, микронаполнитель и воду, отличающаяся тем, что, с целью повышения стойкости к циклич20 ному увлажнению и высушиванию, она содержит в качестве микронаполнителя отработанный алюмоникелевый катализатор и дополнительно гранулированный отработанный алюмоникелевый катализатор

25 при следующем соотношении компонентов, мас.%: шлакопортландцемент 9,6-14,0; граншлэк силикомарганца 31,6-45,6; отработанный алюмоникелевый катализатор 7,7-166; i ги .улированный отработанный 25 элюмоникелевый катализатор 17,9-37,1; вода остальное

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЕТОННЫХ КАМНЕЙ | 2001 |

|

RU2187481C1 |

| Композиция для изготовления стеновых камней | 1986 |

|

SU1381100A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СТЕНОВЫХ КАМНЕЙ | 2006 |

|

RU2320605C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2259972C1 |

| Вяжущее | 1988 |

|

SU1537664A1 |

| Керамзитобетонная смесь | 1990 |

|

SU1761728A1 |

| Композиция для изготовления шлакоблоков | 1989 |

|

SU1691350A1 |

| КОМПОЗИЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ | 1996 |

|

RU2074141C1 |

| Бетонная смесь | 1990 |

|

SU1738803A1 |

| Сырьевая смесь для изготовления стеновых материалов | 1990 |

|

SU1731751A1 |

Изобретение относится к промышленности стройматериалов, в частности к производству бетонных стеновых камней, используемых для строительства малоэтажных зданий и промсооружений. Цель изобретения - повышение стойкости к цикличному увлажнению и высуи-иванию Композиция содержит, мас.% шлакопоргландцемент 9,6- 14,0; граншлак силикомэрганца 31,6-45,6; микронэполнитель из (ранулированного отработанного алюмоникслевого катализатора 7,7-16,6, гранулированный отработанный алюмоникелевый катализатор 17,9-37,1; вода остальное. Стеновые камни выдерживают дс 131 цикла увлажнения и высушивания 2 табл

Таблица 2

Продолжение табл.2

| Композиция для изготовления шлакоблоков | 1984 |

|

SU1167167A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Композиция для изготовления стеновых камней | 1986 |

|

SU1381100A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-09-07—Публикация

1989-06-29—Подача