45 /

СЛ

СО

00

ND СЛ

ЬО

Фиг.1

1

l l:«)6peTt nn(. (лносится к прокатному iipo- изко/к тну, а именно к конструкциям волно- пых п|)окатны.х станов, обеспечивающих самодвижение прокатываемого метал.ла при одновременном воздействии на него высоких тем11е|1атур и давлений за счет ocyHiecT- в. кмшя термодинамического цикла с внешним подводом теплоты.

Це.льк) изобретения является увеличение цроизводительности и новышение качества проката путем обеспечения малоинерционной регулировки скорости прокатки.

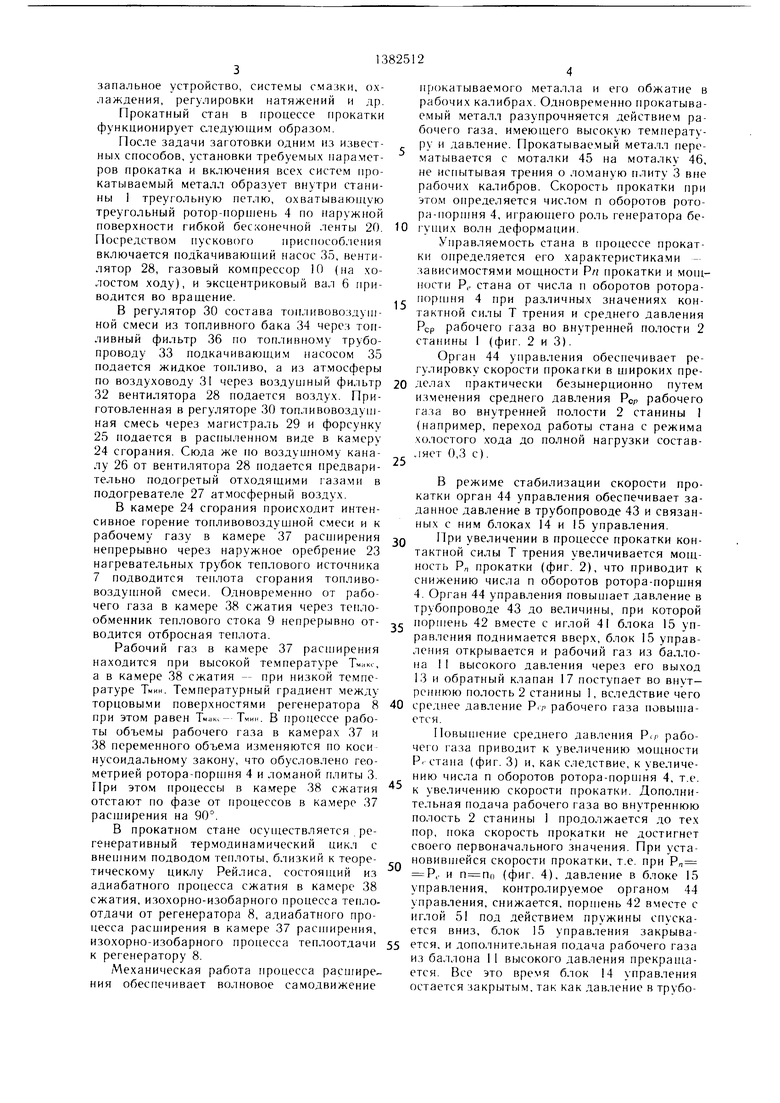

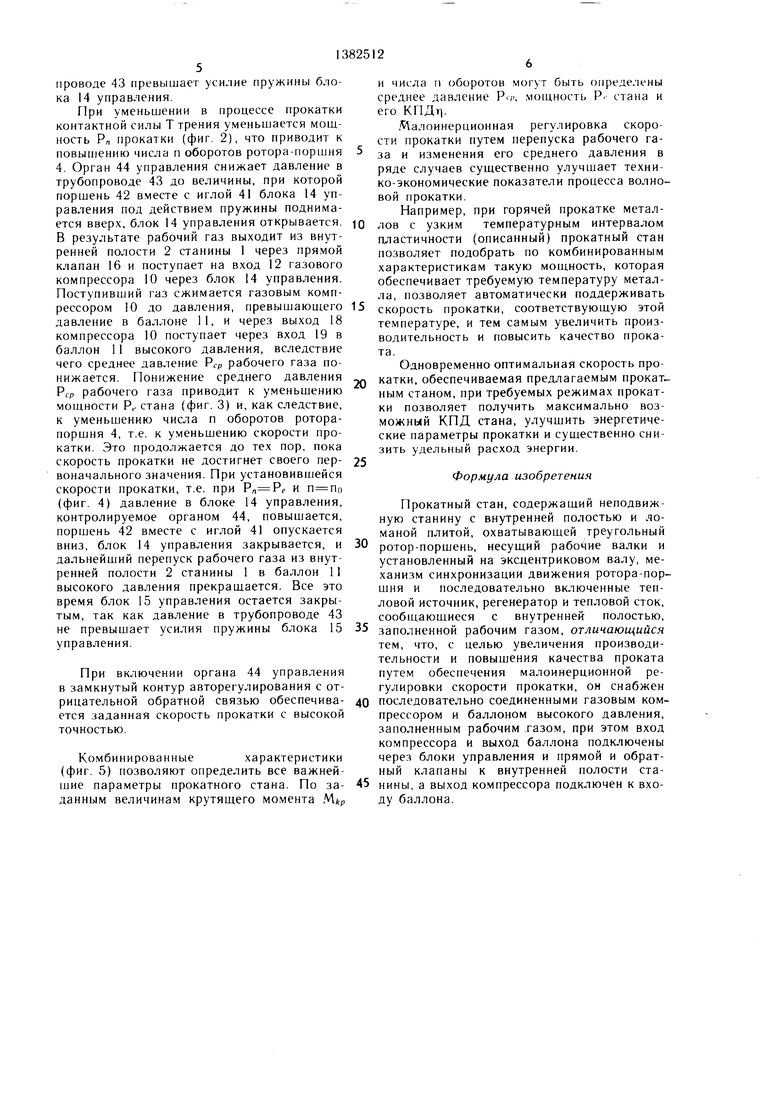

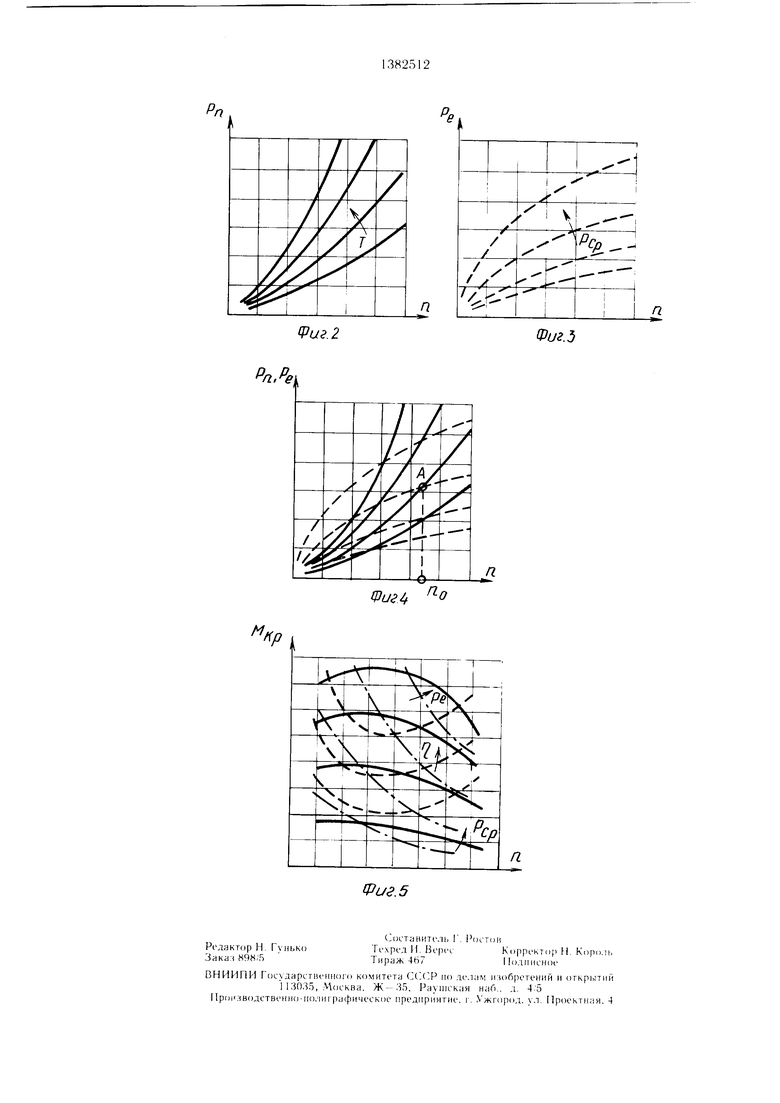

На фиг. I изображен предлагаемый прокагныи стан, общий вид; на фиг. 2 кривые зависимости мощности прокатки от чис- .ia o6opoTt)B ротора-поршня; на фиг. 3 кривые зависимости мощности етана от числа оборотов ютора-поршня; на фиг. 4 скоростные характеристики прокатного стана; на фиг. пк)ивые зависимости крутяHiero момента стана от чис.та оборотов ротора-поршня.

Прокатный стан содержит неподвижную станину 1 с внутренней полостью 2 и ломаной ц;1итой 3, охватывающей треуголь- ныи ротор-иори1ень 4, несущий рабочие валки Г) и установлен1П)1Й на эксцентриковом валу (), механизма синхронизации движения ротора-норшня 4 и последовательно вклю- чени1)1е теп. ювой источник 7, регенератор 8 и теиловой сток 9, сообщающиеся с внутренней полостью 2, заполненной рабочим газом.

Для увеличения производительности и ювышения качества проката путем обеспечения малоинерционной регулировки скорости нрокатки нредлагаемый прокатный стан снабжен газовы.м компрессором 10 и баллоном 1 I высокого давления, заполненным рабочим газом, при этом вход 12 компрессора И) и выход 13 ба. К юна 11 подключены через блоки 14 и 15 управления и прямой 16 и обрагнглй 17 клапаны к внутренней полости 2, а выход 18 компрессора 10 подключен к входу 19 баллона 11.

Профиль ломаной плиты 3, охватывающей треугольный ротор-поршень 4, выполнен ii виде квадрата. Ротор-иор цень 4 образован большими и малыми дугами, описываемыми из вершин равностороннего треугольника и расположенными с противоположных сторон относительно вершин, причем радиус малой дуги произволен, а радиус большой дуги равен сумме радиуса малой дуги и длины стороны треугольника. При этом сторона квадрата пропорциональна эксцентриситету е эксцентрикового вала 6, например равна I 6 е.

Рабочие ва:1ки 5 установлены в сеиара- T(jpe (не показан) и могут быть охвачены гибкой бесконечной лентой 20. Механизм синхронизации движения ротора-поршня 4 вьшолнен в виде сцеп,тенных между собой бо, 1ыпой шестерни 21 с внутренними зубьями, установленной на роторе-шпоршне 4,

f5

82512

2

и малой ц естерни 22 с наружными зубьями, установленной на эксцентриковом валу 6.

Ломаная плипа 3 может быть выполнена сьемной и установлена в станине 1 неподвижно. В ломаной плите 3 может бь1ть предусмотрен ручей (не показан), образующий вместе с наружной поверхностью гибкой бесконечной ленты 20 клинообразный рабочий калибр.

10Тепловой источник 7 выполнен в виде

U-образных нагревательных трубок с наружным оребрением 23, помещенных в камеру 24 сгорания, содержащую форсунку 25, воздушный канал 26 с иодогревавателем 27 воздуха и вентилятором 28. Форсунка 25 посредством магистрали 29 подключена к регулятору 30 состава топливовоздушной смеси, присоединенному посредством воздуховода 31 через воздупжый фильтр 32 к вентилятору 28 и топливного трубопровода 33 к топ20 ливному баку 34 через подкачивающий насос 35 и топливный фильтр 36.

Регенератор В выполнен в виде сетчатой насадки с максимальным отношением ее теп.чоемкости к теплоемкости рабочего газа, что достигается 1ри использовании .много25 слойных сеток.

Тепловой сток 9 выполнен в виде тепло- обменника. Тепловой источник 7, регенератор 8 и тепловой сток 9 присоединены к внутренней полости 2 станины 1 параллельно. Наружная поверхность гибкой бесконеч ной ленты 20 и внутренняя поверхность ломаной плиты 3 образуют камеры 37 и 38 переменного в процессе работы обТ)ема. Камера 37, постоянно соединенная с тепловым источником 7 посредством трубопровода 39, является ка.мерой расширения, а камера 38, постоянно соединенная с тепловым стоком 9 посредством трубопровода 40, камерой сжатия.

35

В качестве рабочего газа могут быть ис- 0 пользованы воздух, гелий, водород, перечисленные в порядке возрастания термодинамической эффективности при увеличении числа оборотов п ротора-поршня 4.

Компрессор 10 должен быть сконструирован с учетом применяемого рабочего газа, например водорода. Баллон 1 1 должен быть рассчитан на максимальное давление порядка 50 МПа. Блоки 14 и 15 представляют собой управляе.мые дроссели, содержащие иглу 41 с подпружиненным порш- Q нем 42. Управляющее давление подается посредством трубопровода 43 от органа 44 управления.

Прокатный стан снабжен .моталками 45, 46 и отклоняющими роликами 47, служащими для перемотки прокатываемого ме- 5 талла и создания требуемых переднего и заднего натяжений.

В прокатном стане предусмотрены также (не показаны) пусковое приспособление.

запальное устройство, системы смазки, охлаждения, регулировки натяжений и др.

Прокатный стан в процессе прокатки функционирует стедующим образом.

После задачи заготовки одним из известных способов, установки требуемых параметров прокатка и включения всех систем прокатываемый металл образует внутри станины I треугольную петлю, охватывающую треугольный ротор-поршень 4 по наружной поверхности гибкой бесконечной ленты 20. Посредством пускового приспособления включается подкачивающий насос 35, вентилятор 28, газовый компрессор 10 (на холостом ходу), и эксцентриковый вал 6 приводится во вращение.

В регулятор 30 состава топливовоздуп - ной смеси из топливного бака 34 через топливный фильтр 36 по топливному трубопроводу 33 подкачивающи.м насосом 35 подается жидкое топливо, а из атмосферы по воздуховоду 31 через воздушный фильтр 32 вентилятора 28 подается воздух. Приготовленная в регуляторе 30 топливовоздущ- ная смесь через магистраль 29 и форсунку 25 подается в распыленном виде в ка.меру 24 сгорания. Сюда же но воздушному каналу 26 от вентилятора 28 подается предвари- тельно подогретый отходящими газами в подогревателе 27 ат.мосферный воздух.

В камере 24 сгорания происходит интенсивное горение топливовоздушной смеси и к рабочему газу в камере 37 расширения непрерывно через наружное оребрение 23 нагревательных трубок теплового источника 7 подводится теплота сгорания топливо- воздушной смеси. Одновременно от рабочего газа в камере 38 сжатия через теплообменник теплового стока 9 непрерывно от- водится отбросная теплота.

Рабочий газ в ка.мере 37 расширения находится при высокой температуре Т«ак1, а в ка.мере 38 сжатия - при низкой температуре Тмик. Температурный градиент между торцовыми поверхностями регенератора 8 при этом равен Т«ин. В процессе работы объемы рабочего газа в камерах 37 и 38 переменного объе.ма изменяются по коси нусоидальному закону, что обусловлено геометрией ротора-поршня 4 и ломаной плиты 3. При этом процессы в ка.мере 38 сжатия отстают по фазе от процессов в камере 37 расширения на 90°.

В прокатном стане осуществляется регенеративный термодинамический цикл с внешним подводом теплоты, близкий к теоре- тическо.му циклу Рейлиса, состоящий из адиабатного процесса сжатии в камере 38 сжатия, изохорно-изобарного процесса тепло- отдачи от регенератора 8, адиабатного процесса расширения в камере 37 распшрения, изохорно-изобарного процесса теплоотдачи к регенератору 8.

Механическая работа процесса расшире ния обеспечивает волновое самодвижение

прокатывае.мого металла и его обжатие в рабочих калибрах. Одновременно прокатываемый металл разупрочняется действием рабочего газа, имеющего высокую температуру и давление. Прокатываемый металл перематывается с моталки 45 на моталку 46, не испытывая трения о ломаную плиту 3 вне рабочих калибров. Скорость прокатки при этом определяется числом п оборотов ротора-поршня 4, играющего роль генератора бегущих волн деформации.

Управляемость стана в процессе прокатки определяется его характеристиками - зависимостями мощности Рп прокатки и мощности Р. стана от числа п оборотов ротора- поршня 4 при различных значениях контактной силы Т трения и среднего давления РСР рабочего газа во внутренней полости 2 станины 1 (фиг. 2 и 3).

Орган 44 управ.чения обеспечивает регулировку скорости прокагки в широких пределах практически безынерционно путем изменения среднего давления Рср рабочего газа во внутренней полости 2 станины 1 (например, переход работы стана с режима холостого хода до полной нагрузки составляет 0,3 с).

В режиме стабилизации скорости прокатки орган 44 управления обеспечивает заданное давление в трубопроводе 43 и связанных с ним блоках 14 и 15 управления.

При увеличении в процессе прокатки контактной силы Т трения увеличивается мощность РП прокатки (фиг. 2), что приводит к снижению числа п оборотов ротора-поршня 4. Орган 44 управления повышает давление в трубопроводе 43 до величины, при которой поршень 42 в.месте с иглой 41 блока 15 управления поднимается вверх, блок 15 управления открывается и рабочий газ из баллона 11 высокого давления через его выход 13 и обратный клапан 17 поступает во внутреннюю полость 2 станины 1, вследствие чего сред}1ее давление Р,,. рабочего газа повышается.

Повышение среднего давления Р(я рабочего газа приводит к увеличению мощности . стана (фиг. 3) и, как следствие, к увеличению числа п оборотов ротора-поршня 4, т.е. к увеличению скорости прокатки. Дополнительная подача рабочего газа во внутреннюю полость 2 станины 1 продолжается до тех пор, пока скорость прокатки не достигнет своего первоначального значения. При уста- новивп1ейся скорости прокатки, т.е. при Р„ Р,, и п По (фиг. 4), давление в блоке 15 управления, контролируемое органом 44 управления, снижается, поршень 42 вместе с иглой 51 под действием пружины спускается вниз, блок 15 управления закрывается, и дополнительная подача рабочего газа из баллона 11 высокого давления прекращается. Все это время блок 14 управления остается закрытым, так как давление в трубо

проводе 43 превышает усилие пружины блока 14 управления.

При уменьшении в процессе прокатки контактной силы Т трения уменьшается мощность Рп прокатки (фиг. 2), что приводит к повьииению числа п оборотов ротора-поршня 4. Орган 44 управления снижает давление в трубопроводе 43 до величины, при которой поршень 42 вместе с иглой 41 блока 14 управления под действием пружины поднимается вверх, блок 14 управления открывается. В результате рабочий газ выходит из внутренней полости 2 станины 1 через прямой клапан 16 и поступает на вход 12 газового компрессора 10 через блок 14 управления. Поступивший газ сжимается газовым компрессором 10 до давления, превышающего давление в баллоне 11, и через выход 18 компрессора 10 поступает через вход 19 в баллон 11 высокого давления, вследствие чего среднее давление Рср рабочего газа понижается. Понижение среднего давления РСР рабочего газа приводит к уменьшению мощности Р стана (фиг. 3) и, как следствие, к уменьшению чиста п оборотов ротора- поршня 4, т.е. к уменьшению скорости прокатки. Это продолжается до тех пор, пока скорость прокатки не достигнет своего пер- воначального значения. При установивщейся скорости прокатки, т.е. при и () (фиг. 4) давление в блоке 14 управления, контролируемое органом 44, повышается, поршень 42 вместе с иглой 41 опускается вниз, блок 14 управления закрывается, и дальнейший перепуск рабочего газа из внутренней полости 2 станины 1 в баллон 11 высокого давления прекращается. Все это время блок 15 управления остается закрытым, так как давление в трубопроводе 43 не превышает усилия пружины блока 15 управления.

При включении органа 44 управления в замкнутый контур авторегулирования с отрицательной обратной связью обеспечива- ется заданная скорость прокатки с высокой точностью.

Комбинированныехарактеристики

(фиг. 5) позволяют определить все важнейшие параметры прокатного стана. По за- данным величинам крутящего момента М

0

Q 5 0 5

О

5

и числа II оборотов могут быть определены среднее давление Pi/ , мо1цность Р.- стана и его КПДт.

Малоинерционная регулировка скорости прокатки путем перепуска рабочего газа и изменения его среднего давления в ряде случаев существенно технико-экономические показатели процесса волновой прокатки.

Например, при горячей прокатке металлов с узким температурным интервалом пластичности (описанный) прокатный стан позволяет подобрать по комбинированным характеристикам такую мощность, которая обеспечивает требуемую температуру металла, позволяет автоматически поддерживать скорость прокатки, соответствующую этой температуре, и тем самым увеличить производительность и повысить качество проката.

Одновременно оптимальная скорость прокатки, обеспечиваемая предлагаемым прокатным станом, при требуемых режимах прокатки позволяет получить максимально возможный КПД стана, улучшить энергетические параметры прокатки и существенно снизить удельный расход энергии.

Формула изобретения

Прокатный стан, содержащий неподвижную станину с внутренней полостью и ломаной плитой, охватывающей треугольный ротор-порщень, несущий рабочие валки и установленный на эксдентриковом валу, механизм синхронизации движения ротора-пор- щня и последовательно включенные тепловой источник, регенератор и тепловой сток, сообщающиеся с внутренней полостью, заполненной рабочим газом, отличающийся тем, что, с целью увеличения производительности и повышения качества проката путем обеспечения малоинерционной регулировки скорости прокатки, он снабжен последовательно соединенными газовым компрессором и баллоном высокого давления, заполненным рабочим .газом, при этом вход компрессора и выход баллона подключены через блоки управления и прямой и обратный клапаны к внутренней полости станины, а выход компрессора подключен к входу баллона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1987 |

|

SU1421433A1 |

| Прокатный стан | 1985 |

|

SU1274785A1 |

| Прокатный стан | 1986 |

|

SU1342543A1 |

| Прокатный стан | 1987 |

|

SU1424884A1 |

| Прокатный стан | 1987 |

|

SU1424883A1 |

| Прокатный стан | 1983 |

|

SU1135503A1 |

| Прокатный стан | 1987 |

|

SU1424882A1 |

| Прокатный стан | 1985 |

|

SU1258524A1 |

| Прокатный стан | 1986 |

|

SU1342544A1 |

| Прокатный стан | 1985 |

|

SU1247111A1 |

Изобретение относится к прокатному производству, а именно к конструкциям волновы.х прокатных станов, обеспечивающих самодвижение металла при одновременном воздействии па него температур и давлений за счет осуплествления термодинамического цикла с внешним подводом теплоты. Цель изобретения - увеличение производительности и повышение качества проката путем обеспечения малоинерциокной регулировки скорости прокатки. Скорость прокатки регулируется подачей через орган 44 управления определенного давления. Нри подключении баллона II к камере 37 (расширения) скорость прокатки возрастает. При подключении к камере 37 компрессора 10 давление в ней падает, и скорость вращения ротора 4, а следовательно, и прокатки падает. .ЛДалоинерционная регулировка скорости прокатки путем перепускания рабочего газа и изменение его среднего давле}|ия существенно улучшают технико-экономические показатели процесса волновой прокатки. Переход работы стана с режима холостого хода до полной наг рузки составляет 0,3 с. 5 H. i.

iPus.Z

РпЛ

М.

/Г/7

Фиг. 5

Фиг4 0

| Прокатный стан | 1983 |

|

SU1135503A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатный стан | 1985 |

|

SU1274785A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-23—Публикация

1986-09-24—Подача