го

(Л

ю j 00

00

ретения - увеличение производительности проката путем повышения удельной мощности стана за счет прямого преобразования теплоты выхлопных газов в когерентное электро {агнитное излучение. При вращении ротора-поршня 5 осуществляется комбинированный термодинамический цикл, состоящий из цикла двигателя внутреннего сгорания цикла прямого преобразования теплоты вьгхлопных газов в когерентное электромагнитное (лазерное) излучение и цикла лазерного двигателя, протекающих в процессе работы одновременно и непрерывно. Лазерное излучение возникает в оптическом резонаторе 19 и через линзопризматическую систему 17 передается во внутреннюю полость 2. Лазерное излучение используется как для инициирования рабочей смеси в конце процесса сжатия, так и для преобразования энергии лазерного излучения в механическую работу и создания дополнительного вращающего момента ротора-поршня 5. Кроме того, в результате взаимодействия с малопрозрачной рабочей средой внутренняя энергия когерентных электромагнитных колебаний преобразуется в высокопотенциальную теплоту. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1987 |

|

SU1424885A1 |

| Прокатный стан | 1985 |

|

SU1258524A1 |

| Прокатный стан | 1985 |

|

SU1247111A1 |

| Прокатный стан | 1983 |

|

SU1135503A1 |

| Прокатный стан | 1987 |

|

SU1424884A1 |

| Прокатный стан | 1987 |

|

SU1421433A1 |

| Прокатный стан | 1987 |

|

SU1503908A1 |

| ДЕТОНАЦИОННЫЙ ГАЗОВЫЙ ЛАЗЕР (ДГЛ), ДЕТОНАЦИОННАЯ ЛАЗЕРНО-ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА КРИШТОПА (ДЛЭУК) И СПОСОБЫ ФУНКЦИОНИРОВАНИЯ ДГЛ И ДЛЭУК (ВАРИАНТЫ) | 2024 |

|

RU2838829C1 |

| Прокатный стан | 1985 |

|

SU1274785A1 |

| Прокатный стан | 1988 |

|

SU1533786A1 |

Изобретение относится к прокатному производству, а именно к вол- новым прокатным станам, и может быть использовано на металлургических и машиностроительных з.аводах преи гуще- ственно для листовой прокатки труд- нодеформ 1руемых заготовок. Цель изоб

1

Изобретение относится к прокатному производству, а именно к волновым прокатным станам, и может быть использовано на металлургических и ма- шиностроительных заводах преимущественно для листовой прокатки трудно- деформируемь(х заготовок.

Цель изобретения - увеличение производительности прокатки путем повы- шения удельной мощности стана за счет прямого преобразования теплоты выхлопных газов в когерентное электромагнитное излучение.

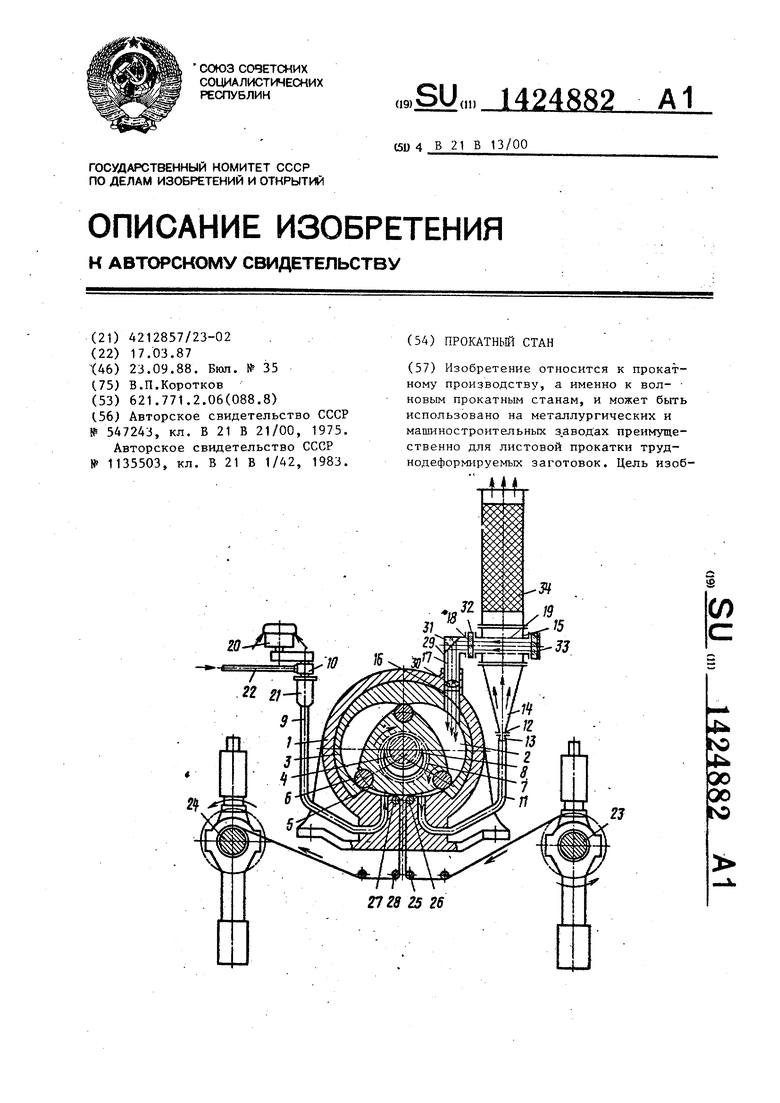

На чертеже схематично изображен предлагаемый прокатный стан, продольный разрез.

Прокатный стан содержит неподвижную станину 1 с герметичными крьшжа- ми (не показаны), образующими внут- реннюю полость 2, и С-образной плитой 3, профиль которой имеет вид двухэпитрохоидной поверхности,охватывающей установленный на эксцентри- ковом валу 4 треугольный ротор-поршень 5, в вершинах которого с возможностью вращения размещены рабочие валки 6, сцепленные между собой шестерни 7 и 8 с внутренними и наружными зубьями, закрепленные соответственно на роторе-поршне 5 и станине 1, подводящий канал 9, соединенный с источником 10 карбюрированной рабочей смеси, и выхлопной канал 11.

Для увеличения производительности прокатки путем повышения удельной мощности стана за счет прямого преобразования теплоты выхлопных газов в когерентное электромагнитное (лазерное) излучение прокатный стан снабжен ускоряющим соплом 12, конфузор13 которого присоединен к выхлопному каналу 11, а диффузор 14 - к сверхзвуковому отсеку 15, при этом внутренняя полость 2 через отверстие 16, проведенное в станине 1, и линзопризматическую систему 17 присоединена к выходному окну 18 оптического резонатора 19, размещенного в сверхзвуковом отсеке 15. 1 С-образная плита 3 выполнена сменной и установлена в станине 1 неподвижно. В С -образной плите 3 предусмотрен ручей (не показан), образующий вместе с наружными поверхностями рабочих валков 6 клинообразный в полярной системе координат рабочий калибр. В рабочих валках 6 также могут быть выполнены требуемые ручьи.

Внутренняя поверхность С-образной плиты 3, наружная поверхность ротора-поршня 5 и внутренние поверхности герметичных крышек образуют три камеры переменного в процессе прокатки объема, заполненные рабочей средой - воздухом с рабочей смесью для левой камеры и выхлопными газами (смесью

продуктов сгорания с горячим воздухом) для правой.

Источник 10 карбюрированной рабочей смеси представляет собой воздухо заборник 20 и распылитель 21, соединенный трубопроводом 22 с топливной емкостью (не показана), и служит для приготовления и подачи рабочей смеси

сгорающей в верхней камере переменно го объема.

Для подачи и приема прокатываемог го металла, для создания переднего и заднего натяжения и обеспечения охва тывания ротора-поршня 5 петлей прока тываемого металла служат моталки 23 и 24 и отклоняющие ролики 25 - 28.

Линзопризматическая система 17 представляет собой трубу 29, в которой размещены линзы 30 и призмы 31, служащие для канализации когерентного электромагнитного (лазерного) излучения из выходного окна 18 оптического резонатора 19 во внутреннюю полость 2 станины 1.

Оптический резонатор 19 открытого типа составлен из параллельных зеркал 32 и 33 (резонатор Фабри-Перо). Зеркало 32, образующее выходное окно 18, является полупрозрачным.

Сверхзвуковой отсек 15 представляет собой трубу прямоугольного сечения. К вьгходной апертуре сверхзвукового отсека 15 присоединен фильтр 34 для очистки отработанных выхлопных газов от химически активных и токсичных компонентов.

При больших тепловых потоках для вывода излучения из оптического резонатора 19 могут быть использованы газодинамические окна со сжатием потока.

Для снижения паразитного газообмена между камерами переменного объема ротор-поршень 5 снабжен уплотнениями (не показаны).

Специального запального приспособления не предусматривается, так как в установившемся режиме инициирование рабочей смеси обеспечивается лазерным излучением.

Для пуска прокатного стана путем первоначальной закрутки эксцентриковый вал 4 снабжен шпинделем, соединяющимся через выключаемую муфту со стартерным устройством (не показаны)

Для оптимизации режима прокатки могут быть предусмотрены связанные с электронной вычислительной машиной

0

5

0

5

0

5

0

средства для малоинерционного HiiVie- рения и регулирования в процессе прокатки скорости и момента прокатки, переднего и заднего натяжений, состава и подачи рабочей смеси, температуры и давления в камерах переменного объема и ускоряющем сопле 12, состава и температуры выхлопных газов и других параметров.

Для предотвращения преждевременного зажигания рабочей смеси в процессе сжатия прокатный стан может быть выполнен сдвоенным, состоящим из двух идентичных частей, процессы в которых сдвинуты по фазе на 180 , и снабженным оптическим коммутатором, обеспе- чиваюш 1м передачу когерентного электромагнитного излучения в камеру переменного объема при ее верхнем и правом положении,

Прокатньш стан работает следующим образом.

После задачи полосы одним из известных способов устанавливается необходимый режим прокатки и включается вспомогательная система оптимизации режима. При этом прокатывае а1Й металл образует внутри станины 1 петлю треугольной формы, охватывающую рабочие валки 6 по наружным образующим. Посредством стартерного устройства обеспечивается пуск стана путем первоначальной закрутки эксцентрикового вала 4, и он перехддит в режим самовращения.

При вращении ротора-поршня 5 в направлении, указанном на чертеже (по часовой стрелке), в прокатном стане осуществляется комбинированный термодинамический цикл, состоящий из цикла двигателя внутреннего сгорания, цикла прямого преобразования теплоты выхлопных газов в когерентное электромагнитное (лазерное) излучение и цикла лазерного двигателя, протекающих в процессе работы одновременно

и непрерывно.

I

Цикл двигателя внутреннего сгорания протекает во внутренней полости 2 при полном обороте ротора-поршня 5, цикл прямого преобразования теплоты вьклопных газов в когерентное электромагнитное (лазерное) излучение протекает в оптическом резонаторе 19 сверхзвукового отсека 15, а цикл лазерного двигателя протекает в камере переменного объема при ее верхнем и правом положении.

Цикл двигателя внутреннего сгора- :ния протекает во знутренней полости 2 и состоит -из следующих процессов

Первый процесс сжатия поступающей |через подводящий канал 9 от источни- |ка 10 карбюрированной рабочей смеси является адиабатным и протекает в ка- |мере переменного объема при ее левом |положении. Температура и давление |рабочей среды (воздуха с распьшенньпу |топливом) повьшаются. I Второй процесс сгорания сжатой рабочей среды является изохорным и про- гекает в камере переменного объема Ьри ее верхнем положении. Температура |и давление рабочей среды повышаются о максимальных значений, одновремен- о воздействуя на прокатываемый метал способствуя повышению его пластич- Ности.

Третий процесс расширения рабочей Ьреды (смеси продуктов сгорания с го- Ьячим воздухом) является адиабатньм 1 протекает в камере переменного объ- 1ема при ее правом положении. Происхо- |цит трансформация подведенной тепло- гь в механическую работу, что обеспечивает самовращение рабочих вал- teoB 6, взаимодействующих через прокатываемый металл с С-образной пли- Той 3. Температура и давление рабо- 1ей среды снижаются и она превраща- |ется в выхлопные газы.

Четвертый процесс отвода выхлоп- ых газов в выхлопной канал -11 является изохорным и протекает в камере Переменного объема при ее нижнем Положении.

Нагретые выхлопные газы, в состав которых входят азот, углекислый газ и пары воды, по выхлопному каналу 11 подаются в ускоряющее сопло 12.

При течении выхлопных газов в ускоряющем сопле 12 теплота от возбужденных молекул азота N, обладающих большим временем колебательной релаксации, передается молекулам углекислого газа СО, с коротким временем

|н,

колебательной релаксации.

Молекула СО имеет разрешенные дипольные переходы в инфракрасной (ИК) области сектора, а ее колебательный уровень (00°1) близок к первому колебательному уров

ню ,7 см , где Е - энергия, с - скорость света Х2,99792458i 0,000000012)10 м/с, h - постоян10

5 л 20

25

30

35

40

45

50

55

ная Планка (6,626176±0,OOU036)x .

В диффузоре 14 в результате расширения температура снижается, а поток выхлопных газов становится сверхзвуковым. При этом находящийся высоко над основным состоянием уровень () заселен слабо и входящий, в оптический резонатор 19 сверхзвукового отсека 15 поток является инверсно заселенным. Для ускорения релаксации молекул СО в основное состояние слу жат пары воды, имеющие еще более короткое время колебательной релаксации, чем СО. Так в оптическом резонаторе 19 сверхзвукового отсека 15 создается активная среда, обладающая отрицательным поглощением по отношению к световому пучку. Благодаря положительной обратной связи, обеспечиваемой зеркалами 32 и 33, усиливаемые активной средой когерентные электромагнитные колебания являются незатухающими и мощное лазерное излучение из выходного окна 18 оптического резонатора 19 посредством линзоприз- матической системы 17 передается во внутреннюю полость 2 станины 1. Так

протекает цикл прямого пре образования теплоты выхлопных газов в когерентное электромагнитное (лазерное) излучение.

Цикл лазерного двигателя протекает -в камере переменного объема при ее верхнем правом положении. При этом лазерное излучение используется как для инициирования рабочей смеси в конце процесса сжатия рабочей смеси, так и для преобразования энергии лазерного излучения в механическую работу и создания дополнительного вра- момента ротора-поршня 5.

В результате взаимодействия с малопрозрачной (из-за частиц полностью не сгоревших мелкодисперсньпс капелек топлива) рабочей средой внутренняя энергия когерентных электромагнитных колебаний практически полностью преобразуется в высокопотенциальную теплоту.

Высокопотенциальная теплота подводится к рабочей среде в процессе расширения при переменном объеме. Происходит трансформация подводимой теплоты в механическую работу, что приводит, как указано, к созданию дополнительного вращающего момента.

Средняя температура подвода теплоты в цикле лазерного двигателя вьпие средней температуры подвода теплоты в цикле двигателя внутреннего сгора- ния. Соответственно термический КПД цикла лазерного двигателя больше термического КПД цикла двигателя внутреннего сгорания.

Таким образом, прямое преобразо- вание теплоты выхлопных газов в когерентное электромагнитное излучение повышает среднюю температуру комбинированного термодинамического цикла, осуществляемого в предлагаемом прокатном стане, что повышает его удельную мощность.

Прокатываемый металл движется с правой моталки 23 на левую моталку 24, при этом рабочие валки 6 обеспе- чивают обжатие в рабочем калибре и подачу прокатываемого металла, вращаясь против часовой стрелки. Подаваемая полоса не испытывает трения о рабочую поверхность С-образной пли- ты 3. В процессе прокатки вдоль прокатываемого металла распространяется бегущая волна деформации, частота которой определяется скоростью вращения ротора-поршня 5, а амплитуда - раз- ностью радиуса описанной вокруг рото- ра-порщня 5 окружности и радиуса вписанной в ротор-поршень 5 окружности.

За один оборот ротора-поршня 5 про .катываемый металл проходит расстояние, равное разности длин С-образной плиты 3 и периметра ротора-поршня 5. Так как эта разность относит ьно мала, прокатываемый металл находится во внутренней полости 2 в течение нескольких рабочих циклов и каждый его участок многократно подвергается перед очагом деформации воздействию высоких температур и давлений рабочей среды, что повышает его плас- тичность.

Повьшение удельной мощности предлагаемого прокатного стана в первом приближении может быть оценено следующим образом.

Эффективность g предлагаемого прокатного стана дается следующим выражением

Ч ). .

где g - термический КПД цикла двигателя внутреннего сгорания;

г

0 5

0 5 о

0

5

- термический КПД прямого

преобразования теплоты выхлопных газов в когерентное электромагнитное излучение;

я - термический КПД цикла лазерного двигателя.

Увеличение производительности прокатки путем повышения удельной мощности стана за счет прямого преобразования теплоты выхлопных газов в когерентное электромагнитное излучение

К, (-,)/,.

I

Пример.. При е, 0,4; 0,25 и л 0,8 получаем эффективность стана 7 0,52 и увеличение производительности на 30%.

Таким образом, использование предложенного прокатного стана позволяет существенно увеличить производительность проката.

Формула изобретения

Прокатный стан, содержащий неподвижную станину с герметичными крьщ1- ками, образующими внутреннюю полость, и С-образной плитой, профиль которой имеет вид двухэпитрохоидной поверхности, охватывающей установленньй на эксцентриковом валу треугольный ротор-поршень, в вершинах которого с возможностью вращения размещены рабочие валки, сцепленные между собой шестерни с внутренними и наружными зубьями, закрепленные соответстве О на роторе-поршне и станине, подводящий канал, соединенньй с источником карбюрированной рабочей смеси, и выхлопной канал, отличающий- с я тем, что, с целью увеличения производительности прокатки путем по- рышения удельной мощности стана за счет прямого преобразования теплоты выхлопных газов в когерентное электромагнитное излучение, он снабжен сверхзвуковым отсеком с размещенным в нем оптическим резонатором, кото- рьш своим выходным окном связан через линзопризматическую систему с внутренней полостью, и ускоряющим соплом, конфузор которого присоединен к выхлопному каналу, а диффузор - к сверхзвуковому отсеку.

| Клеть планетарного стана | 1975 |

|

SU547243A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатный стан | 1983 |

|

SU1135503A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1987-03-17—Подача