)ретенне относится к прокатному принчводству, а именно к волновым прокатным станам, и может быть использовано на металлургических и машиностроительных заводах, преимущест- венно для листовой прокатки труднодеформируемых заготовок.

Цель изобретения - повышение удельной- мощности и экономичности прокатного стана.

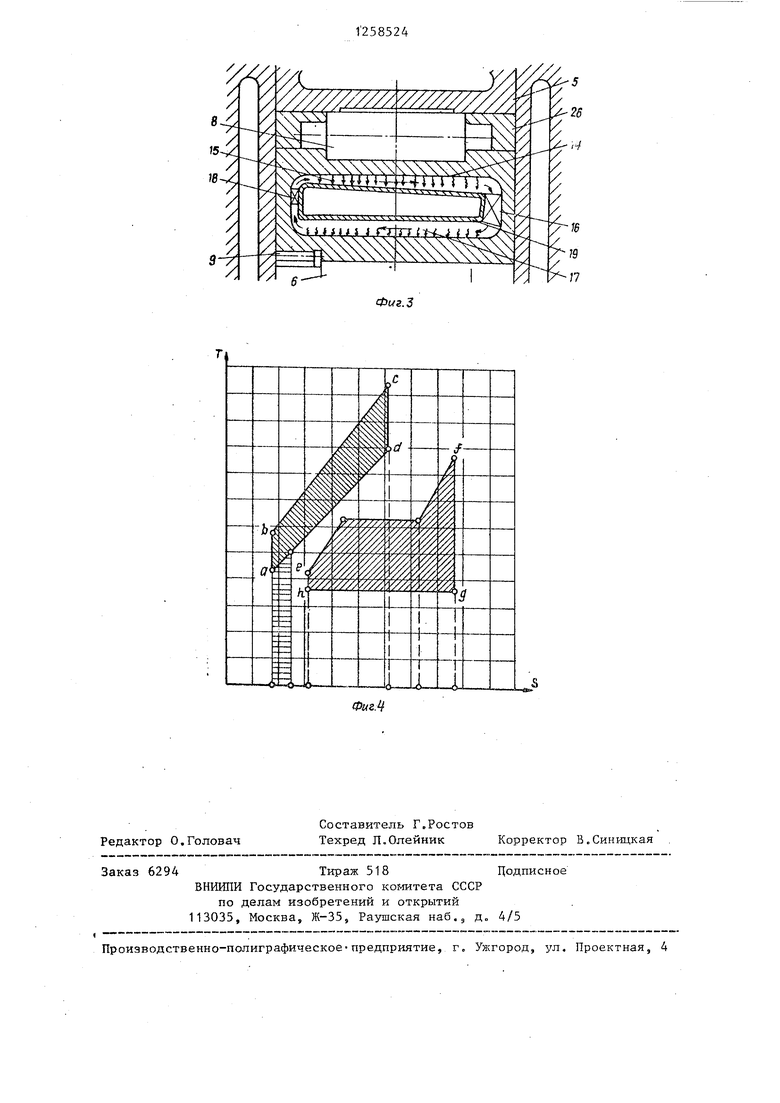

На фиг.1 изображен прокатный стан, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - часть ротора с валком в более крупном масштабе; на фиг.4 - осуществляемый в прокатном стане бинарный термодинамический цикл.

Прокатный стан содержит неподвижную станину 1 с герметичными крышками 2 и 3, образующими внутреннюю полость 4, и С-образной плитой 5, профиль которой выполнен в виде двух- эпитрохоидной поверхности, обхватывающей установленный на эксцентриковом валу 6 треугольный ротор-поршень 7, в вершинах которого с возможностью вращения размещены рабочие валки 8, сцепленные между собой шестерни 9 и 10 с внутренними и наружными зубьями, закрепленные соответственно на роторе-поршне 7 и станине 1, передаточное отношение которых равно 3/2, подводящий 11 и отводящий 12 каналы, соединенные соответственно с источником карбюрированной рабочей смеси и глушителем, и запальное приспособление 13, установленное во внутренней полости 4.

Для повышения удельной мощности и экономичности в роторе-поршне 7 выполнена герметичная камера 14, частично заполненная легкоиспаряющимся жидким теплоносителем, в которой размещены последовательно соединенные парогенератор 15, турбина 16, конденсатор 17 и конденсатный насос 18, при этом конденсатор 17 и парогенератор 15 выполнены в виде тел вращения, коаксиальных эксцентриковому валу 6, а конденсатор 17 прикреплен к парогенератору 15 и смещен относительно него к оси вращения ротора-поршня 7.

Для уменьшения паразитных тепло- перетоков из парогенератора 15 к кон- денсатору 17 между парогенератором 15, турбиной 16, конденсатором 17 и конденсатным насосом 18 установлен

5

0

5

5

Q

5

торообразный термоизолятор 19, имеющий большое термосопротивление.

В качестве легкоиспаряющегося жидкого теплоносителя могут быть использованы вода, этиловый спирт, гептан, флутек и др. При осуществлении более высокотемпературного цикла могут быть использованы термекс, ртуть, цезий, литий и др.

Герметичная камера 14, парогенератор 15, турбина 16, конденсатор 17 и конденсатный насос 18 могут быть выполнены за одно целое с ротором- поршнем 7 методом литья по выплавляемым моделям. Литники (не показаны) при этом служат одновременно для вакуумной заправки герметичной камеры 14 теплоносителем, после чего герметически заглушаются. Возможна также сборная конструкция этих элементов. В любых случаях кардинальным является решение проблемы утечек рабочего тела, так как функционирование обеспечивается без применения подвижных уплотнений.

5

0

|

С-образная плита 5 выполнена смен- ной и установлена в станине 1 неподвижно. В С-образной плите 5 предусмотрен ручей, образующий вместе с наружными поверхностями рабочих валков 8 клинообразный в полярной системе координат рабочий калибр. В рабочих валках 8 также могут быть выполнены требуемые ручьи.

Для улучшения отвода теплоты от конденсатора 17 могут предусмотрены масляные каналы (не показаны), выполненные в эксцентриковом валу 6 и включенные в циркуляционный контур системы смазки стана, оснащенной масляными насосами и маслоохладителями (не показаны). Возможны и другие варианты теплоотвода от конденсатора 17, например, в виде тепловых труб. Однако при умеренной мощности стана теплоотвода на массу стана обеспечивается без специальных мер за счет теплопроводности.

Внутренняя поверхность С-образной плиты 5, наружная поверхность ротора- поршня 7 и внутренние поверхности герметичных крьппек 2 и 3 образуют три камеры переменного объема-, заполненные рабочей средой - воздухом с рабочей смесью для левой камеры, и продуктами сгорания для правой.

Источник карбюрированной рабочей смеси, соединенный с подводящим патубком 11, представляет собой воздуозаборник и распылитель жидкого толива и служит для приготовления и подачи рабочей смеси, сгорающей в верхней камере переменного объема. s

Глушитель, соединенный с отводящим каналом 12, служит для снижения акустических колебаний, возникающих при выпуске отработанных продуктов сгорания, и может быть снабжен нейтрализа-Ю тором для снижения токсичности выпускных газов.

Для подачи и приема прокатываемого металла, создания переднего и заднего натяжений и обеспечения обхваты-15 вания ротора-поршня 7 петлей прокатываемого мет алла служат моталки 20 и 21 и отклоняющие ролики 22-25.

Для снижения паразитного газообмена между камерами переменного объе-20 ма ротор-поршень 7 снабжен радиальны- . ми уплотнениями 26,

Запальное приспособление 13 электрически соединено с кулачковым прерывателем 27, механически связанным 25 с эксцентриковым валом 6 и допускающим регулировку опережения зажигания.

Для пуска прокатного стана путем первоначальной закрутки эксцентриковый вал 6 снабжен шпинделем 28, сое- зо диняющимся со стартерным устройством

(не показано),

Для оптимизации режима прокатки огут быть предусмотрены связанные с электронной вычислительной машиной 35 средства для малоинерционного измерения и регулирования в процессе про- кат.ки скорости и момента прокатки, переднего и заднего натяжений., соста- . ва и подачи рабочей смеси, величины 40 опережения зажигания, температуры и давления в камерах переменного объема, величины опережения зажигания, состава и температуры вьшускньк-газов и других параметров, . 45

Прокатный стан функционирует следующим образом.

После задачи полосы одним из известных способов устанавливается не- 50 обходимый режим прокатки и включаются вспомогательные системы оптимизации режима. При этом прокатываемый металл образует внутри станины 1 петлю треугольной формы, обхватывающую рабочие валки 8 по наружным образующим. Посредством стартерного устройства чеез шпиндель 28 проводится пуск, и

прокатный стан переходит в режим самовращения .

При вращении ротора-поршня 7 в направлении, указанном на фиг.1 (по часовой стрелке), в прокатном стане осуществляется бинарный (комбинированный) термодинамический цикл, состоящий из четырехтактного цикла с изохорным подводом теплоты и паросилового цикла с изобарным подводом теплоты и паросилового цикла с изобарным подводом теплоты от предьщуще го цикла.

Четьфехтактный цикл осзтцествляетс во вйутренней полости 4, а паросиловой - в герметичной камере 14.

Идеальный четырехтактный цикл (фиг.4) состоит из следующих процессов.

Первый процесс а - b сжатия рабочей смеси является адиабатным и протекает в камере переменного объем при ее левом пололсении. Температура повышается от Тд до Tj. Степень сжатия 6-10.

Второй процесс b - с сгорания рабочей смеси является изохорным и протекает в камере переменного объема при ее верхнем положении. Температур повышается от Tj до Т д. Подвод тепла в этом процессе происходит в результате зажигания сжатой рабочей смеси электрической искрой запального приспособления 13, управляемого кулач- ковьм прерывателем 27. Высокая температура и давление повьшгают текучесть прокатываемого металла.

Третий процесс с - d расширения продуктов сгорания является адиабатным и протекает в камере переменного объема при ее правом положении. Температура снижается от Т до Tj. Происходит трансформация тепла в механическую работу, обеспечивающую самовращение рабочих валков 8 и деформирование прокатьгоаемого металла. Четвертый процесс d - а отвода продуктов сгорания является изохорг- ным и протекает в камере переменного объема при ее нижнем положении. Температура снижается от Tj до Тд. Параметры приобретают исходное значение и цикл замыкается.

Реальный четырехтактный цикл отличается от описанного идеального тем, что работа протекает с потерями тепла через стенки внутренней полости 4, одной из которых является наружная

поверхность ротора-поршня 7, поэтому процессы сжатия а b и расширения с - d происходят не адиабатно, а по- литропно при переменных значениях показателей политроп.

Отводимая в четырехтактном -цикле теплота частично используется в паросиловом цикле.

Идеальный паросиловой цикл (фиг.4) состоит из следующих процессов,

Первый процесс е - f, изображенный ломаной линией, является изобарным процессом подвода теплоты от предыдущего цикла и протекает в парогенераторе 15. Температура повышается от Т(- до Т, . Начальный участок тшнии е - f соответствует доведению теплоносителя герметичной камеры 14 до кипения, горизонтальной - изотермическому парообразованию, а конечный - перегреву.

Результатом процесса является генерация перегретого пара.

Второй процесс f - g является адиабатным расширением перегретого пара в турбине 16. Температура снилсается от Т, до Тд. Происходит трансформация тепла в механическую работу - на лопатках турбины 16 возникает вращающий момент, суммирующийся с вращающимся моментом ротора-поршня 7.

Третий процесс g - h является изотермическим процессом конденсации отработанного пара турбины 16 в конденсаторе 17, протекающим при постоянной температуре Тл Т, , Теплота конденсации отводится через эксцентриковый вал 6.

Четвертый процесс h - е является адиабатным сжатием конденсата конденсатным насосом 18, Температура повы- щается от Т до Tg, Ввиду малой сжимаемости жидкости Tg TL.

Реальный паросиловой цикл также отличается от идеального так как процессы расширения f - g и сжатия h - протекают с потерями тепла.

Теплоотвод в герметичную камеру 1 не снижает максимальную температуру четырехтактного цикла ввиду практичв ски мгновенного протекания процесса b - с сгорания рабочей смеси

Прокатываемый металл движется с правой моталки 21 на левую моталку 20, при этом рабочие валки 8 обеспе™ чивают обжатие в рабочем калибре и подачу прокатываемого металлар вращаясь против часовой стрелки (фигИ)

Подаваемая полоса не испытывает трения о рабочую поверхность С-образной плиты 5. В процессе прокатки вдоль прокатываемого металла распространяется бегущая волна деформации, частота которой определяется скоростью вращения-ротора-поршня 7, а амплиту-. да - разностью радиуса описанной вокруг ротора-поршня 7 окружности и радиуса вписанной в ротор-поршень 7 окружности.

За один оборот ротора-порщня 7 . прокатываемый металл проходит расстояние, равное разности длин С-образной плиты 5 и периметра ротора-поршня 7. Так как эта разность относительно мала, прокатываемый металл находится во внутренней полости 4 в течение нескольких рабочих циклов и каждый его участок многократно подвергается пе-ч ред очагом деформации воздействию высоких температур и давлений, что повышает его текучесть и существенно увеличивает производительность прокатки труднодеформируемых заготовок.

Частичная утилизация отбросной теплоты четырехтактного цикла а - - b с - d, протекающего во внутренней полости 4, в паросиловом цикле е - f - g - h, протекающем в герметичной камере 14, позволяет повысить Удельную мощность и экономичность прокатного стана на 20-30%, Одновременно стабилизируется температура ротора-поршня 7 в заданных температурных пределах, что предотвращает заклинивание ротора-поршня 7 во внутренней полости и возникновение аварийной ситуации.

В первом приближении повышение удельной мощности и эконоьшчности прокатного стана за счет утилизации отбросной теплоты может быть оценено по формуле

(г.)/ ,

где k - коэффициент, характеризующий повышение удельной мощности и экономичности , - эффективность известного

стана5

2 эффективность утилизации отбросной теплоты,

2 (1 -t),ky.

где т эффективность napoci-шового

цикла;

k - коэффициент, характеризующий долю утилизируемой теплоты.

7

Например, при , , получаем k, 1, 2, т.е.

мощность и экономичность повышаттся на 20%.

20.

21

24 25

VI

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1987 |

|

SU1424885A1 |

| Прокатный стан | 1987 |

|

SU1424884A1 |

| Прокатный стан | 1985 |

|

SU1247111A1 |

| Устройство для штамповки рабочей средой | 1986 |

|

SU1348031A2 |

| Прокатный стан | 1986 |

|

SU1342543A1 |

| Прокатный стан | 1987 |

|

SU1421433A1 |

| Прокатный стан | 1987 |

|

SU1424882A1 |

| Прокатный стан | 1986 |

|

SU1382512A1 |

| Прокатный стан | 1985 |

|

SU1274785A1 |

| Прокатный стан | 1987 |

|

SU1424883A1 |

f9

Фиг. 2

Редактор О.Головач

Составитель Г.Ростов Техред Л.Олейник

Заказ 6294Тираж 518Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое-предприятие, г„ Ужгород, ул. Проектная, 4

Корректор В.Синицкая

| Клеть планетарного стана | 1975 |

|

SU547243A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатный стан | 1983 |

|

SU1135503A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-23—Публикация

1985-04-18—Подача