Изобретение относится к прокатному роизводству, в частности к констукциям волновых прокатных станов, может быть использовано на металургических и машиностроительных за- 5 одах преимущественно для, листовой рокатки труднодеформируемых заготоок отраслевого назначения.

Цель изобретения - повышение экономичности работы прокатного стана. 10

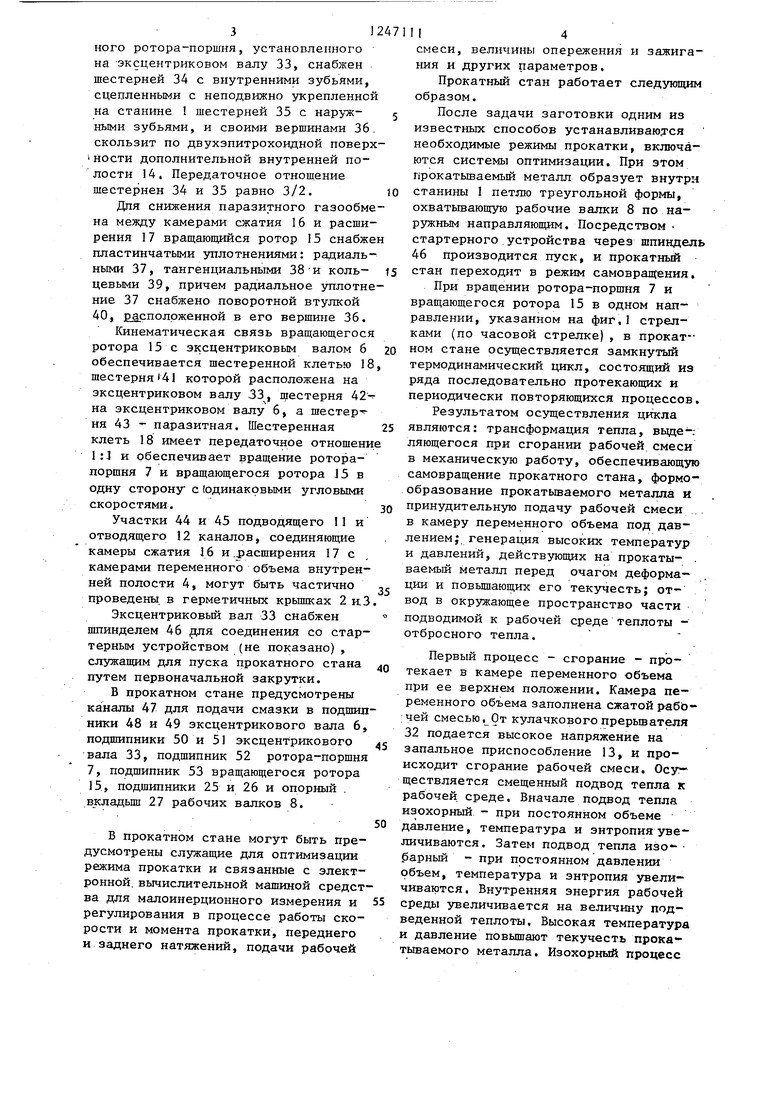

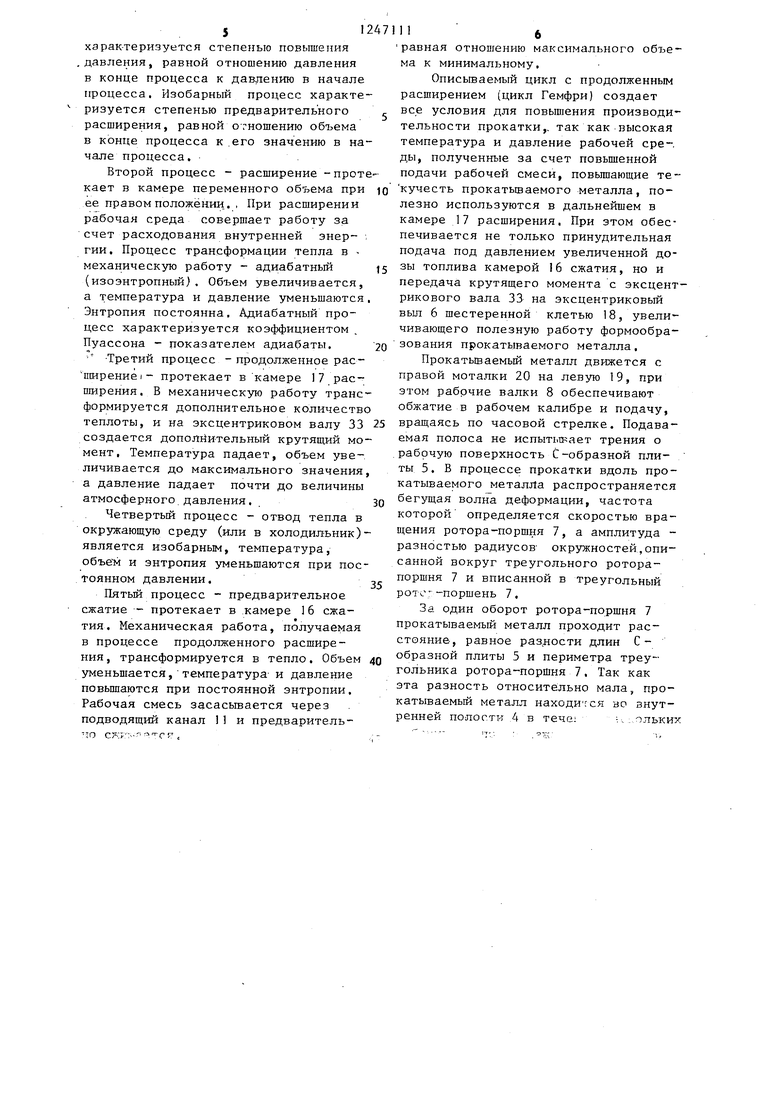

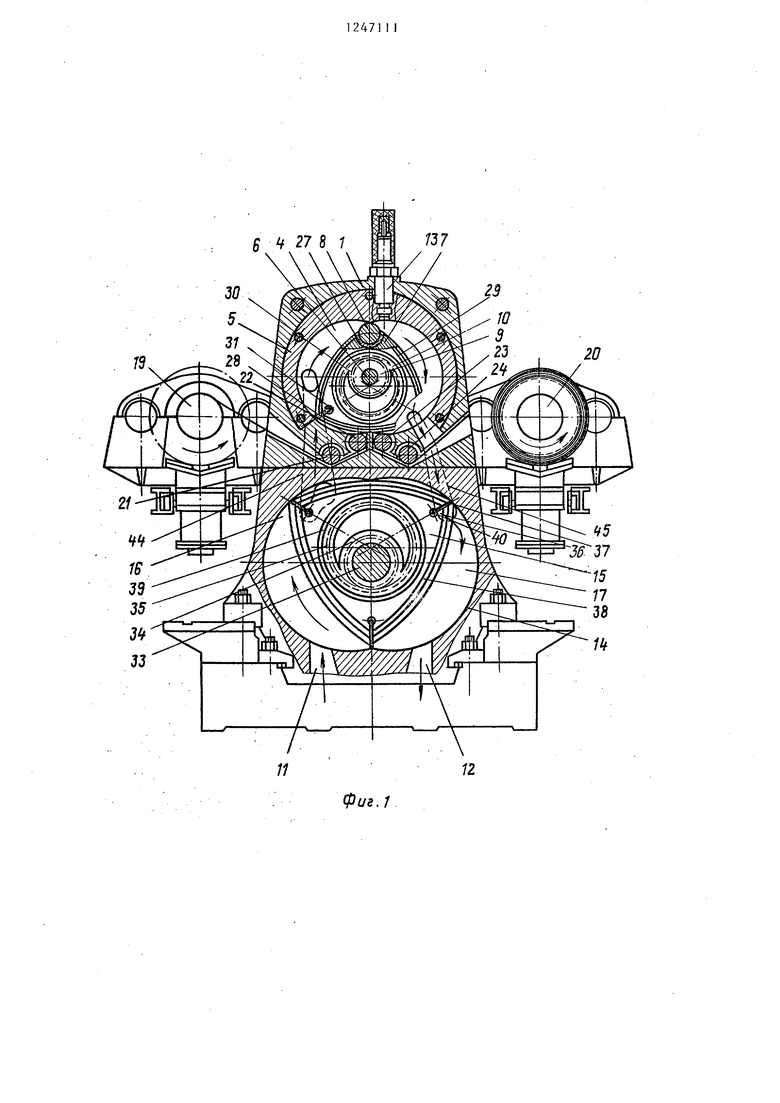

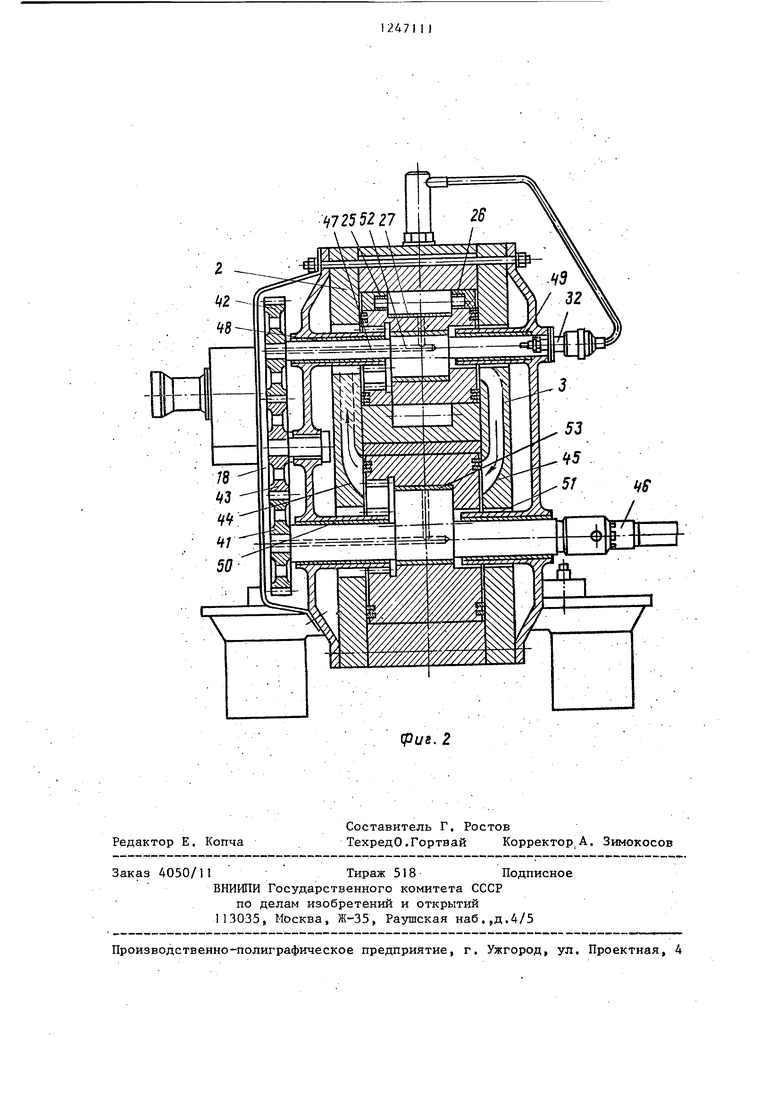

.На фиг , 1 схематично изображен прокатный стан, продольный разрез; на фиг.2 - то же, поперечный разрез,

Прокатный стан содержит неподвижную станину 1 с герметичными крыш- 15 ками 2 и 3, образующими внутреннюю полость 4, и С-образной плитой 5, профиль которой выполнен в виде двух- эпитрохоидной поверхности, охваты-.. ьающей установленный на эксцентрико- 20 вом валу 6 треугольный ротор-поршень 7, в вершинах которого с возможностью, вращения размещены рабочие валки 8, сцепленные между собой шестерни 9 и 10 с внутренними и наружными зубьями, 5 закрепленные соответственно на роторе-поршне 7 и.станине 1, передаточное отношение -которых равно 3/2, подводящий 11 и отводящий 12 каналы, соединенные соответственно с источником 30 карбюрированной рабочей смеси и глушителем (не показаны), запальное приспособление 13, установленное во внутренней полости 4. Для повьшхения экономичности работы прокатного стана 35 в неподвижной станине 1 выполнена дополнительная внутренняя полость 14 с вращающимся ротором 15, образутопрям со стенками полости 14 камеры сжатия 16 и расширения 17, последовательно 40 включенные в подводящий 11 и. отводящий 12 каналы соответственно, при этом вращающийся ротор 15 кинематически связан с эксцентриковым валом 6 ротора-поршня 7 посредством шесте- 45 ренной клети 18.

Внутренняя поверхность С-образной плиты 5, наружная поверхность ротора- поршня 7 и внутренние поверхности- герметичных крьш1ек 2 и 3 образуют три камеры переменного в процессе работы стана объема, заполненные рабочей средой - воздухом с рабочей смесью для камеры (на фиг.1 слева) и воздухом с продуктами сгорания (на фиг,1 справа). В любом случае при дальнейшем рассмотрении рабочую среду считают идеальным газом.

С-образная плита 5 выполнена сменной и установлена в станине 1 неподвижно. В С-образной плите 5 предусмотрен ручей, образующий вместе с наружными поверхностями рабочих валков 8 клинообразный в поляртпс координатах рабочий калибр, В рабочих валках 8 также могут быть выполнены .требуемые ручьи. Источник карбюрированной рабочей смеси, соединенный с подводящим каналом 11, представляет собой воздухозаборник и распылитель жидкого топлива, служит для приготовления и подачи рабочей смеси, сгорающей в камере переменного объема, занимающей на фиг. 1 верхнее, положение. - .

Глушитель, соединенный с отводя- каналом 12, служит для снижения акустичес1сих колебаний, возникающих при выпуске отработанных продуктов сгорания, и может быть снабжен нейт- рализатором для снижения токсичности выпускных газов,

Стан снабжен моталками J 9 и 20 и отклоняющими роликами 21 - 24, служащими для подачи и приема прокатываемого металла, для создания перед него и заднего натяжений и обеспечения охватьгоания ротора-поршня 7 петлей прокатьюаемого металла.

Рабочие валки 8 установлены в . вершинах ротора-поршня 7 посредство2 } подшипников 25 и 26 и снабжены опорными вкладьш1ами 27 для снижения их. зшругой деформации от усилий, возни- каю1дих в процессе прокатки.

Для снижения паразитного газообмена между камерами переменного объема ротор-поршень 7 снабжен пластинчатыми уплотнениями: радиальными 28, тангенциальными 29 и кольцевыми 30, причем радиальные уплотнения 28 снабжены поворотными втулками 31, . расположенными в вершинах ротора- поршня 7..

Запальное приспособление 13 электрически соединено с кулачковым пре- рьшателем 32, механически связанным с эксцентриковым валом 6 и допускаю- ш;им регулировку опережения зажигания

Профиль дополнительной внутренней полости 14 выполнен в виде двухэпитро хоидной поверхности. Объем дополнительной внутренней полости 14 может превьщ1ать объем внутренней полости 4, например в 1,5 раза, Вращающийся ротор 15 выполнен в виде треуголь3)2

ного ротора-поршня, установленного на -эксцентриковом валу 33, снабжен шестерней 34 с внутренними зубьями, сцепленными с неподвижно укрепленной на станине шестерней 35 с наруж- нымн зубьями, и своими вершинами 36. скользит по двухэпитрохоидной поверх i нести дополнительной внутренней полости 14, Передаточное отношение шестерней 34 и 35 равно 3/2.

Для снижения паразитного газообмена между камерами сжатия 16 и расширения 17 вращающийся ротор I5 снабже пластинчатыми уплотнениями: радиальными 37, тангенциальными 38 и коль- цевыми 39, причем радиальное уплотнение 37 снабжено поворотной втулкой 40, расположенной в его вершине 36,

Кинематическая связь вращающегося ротора 15с эксцентриковым валом 6 обеспечивается шестеренной клеть 18 шестерня 41 которой расположена на эксцентриковом валу 33, шестерня 42- на эксцентриковом валу 6, а шестер- ня 43 - паразитная. Шестеренная клеть 18 имеет передаточное отношени 1:J и обеспечивает вращение ротора- поршня 7 н вращающегося ротора J5 в одну cTopOHjr с (одинаковыми угловыми скоростями,

Участки 44 и 45 подводящего 11 и отводящего 12 каналов, соединяющие камеры сжатия 16 и.расширения 17 с камерами переменного объема внутренней полости 4, могут быть частично проведены, в герметичных крьшжах 2 иЗ

Эксцентриковый вал 33 снабжен шпинделем 46 для соединения со стар- терным устройством (не показано), служащим для пуска прокатного стана путем первоначальной закрутки,

В прокатном стане предусмотрены каналы 47 для подачи смазки в подшипники 48 и 49 эксцентрикового вала 6, подшипники 50 и 51 эксцентрикового вала 33, подшипник 52 ротора-поршня 7, подшипник 53 вращающегося ротора 15, подшипники 25 и 26 и опорный . вкладьш 27 рабочих валков 8,

В прокатном стане могут быть предусмотрены служащие для оптимизации режима прокатки и связанные с электронной, вычислительной машиной средства для малоинерционного измерения и регулирования в процессе работы скорости и момента прокатки, переднего и заднего натяжений, подачи рабочей

I 4

смеси, величины опережения и зажигания и других параметров,

Прокатный стан работает следующим образом.

После задачи заготовки одним из известных способов устанавливаюд-ся необходимые режимы прокатки, включаются системы оптимизации. При этом гфокатьшаемый металл образует внутри станины 1 петлю треугольной формы, охватывающую рабочие валки 8 по наружным направляющим. Посредством - стартерного.устройства через шпиндел 46 производится пуск, и прокатный стан переходит в режим самоврал ения.

При вращении ротора-поршня 7 и вращающегося ротора 15 в одном направлении, указанном на фиг,I стрелками (по часовой стрелке), в прокатном стане осзтдествляется замкнутый термодинамический цикл, состоящий из ряда последовательно протекающих и периодически повторяющихся процессов

Результатом осуществления цикла являются: трансформация тепла, выде-; ляющегося при сгорании рабочей смеси в механическую работу, обеспечивающую самовращение прокатного стана, формообразование прокатьтаемого металла и принудительную подачу рабочей смеси в камеру переменного объема под давлением; генерация высоких температур и давлений, действующих на прокаты- ваемый металл перед очагом деформации и повышаюш;их его текучесть; отвод в окружающее пространство части подводимой к рабочей среде теплоты - отбросного тепла.

Первый процесс - сгорание - протекает в камере переменного объема при ее верхнем положении. Камера переменного объема заполнена сжатой р-або ;чей смесью. От кулачкового прерьтателя 32 подается высокое напряжение на запальное приспособление 13, и происходит сгорание рабочей смеси. Осу ществляется смещенный подвод тепла к рабочей, среде, Вначале подвод тепла изохорный - при постоянном объеме давление, температура и энтропия увеличиваются. Затем подвод тепла фарный - при постоянном давлении объем, температура и энтропия увеличиваются. Внутренняя энергия рабочей среды увеличивается на величину подведенной теплоты. Высокая температура и давление повышают текучесть прокатываемого металла. Изохорный процесс

харак-теризуется степенью повышения авления, равной отношению давления в конце процесса к давлению в начале процесса. Изобарный процесс характеризуется степенью предварительного расширения, равной отношению объема в конце процесса к его значению в начале процесса.

Второй процесс - расширение -протекает в камере переменного объема при ю ее правом положении. , При расширении рабочая среда совершает работу за счет расходования внутренней энер- . гии. Процесс трансформации тепла в - механическую работу - адиабатный js (изоэнтропный). Объем увеличивается, а температура и давление уменьшаются. Энтропия постоянна. Адиабатный процесс характеризуется коэффициентом Пуассона - показателем адиабаты. 20 -Третий процесс - продолженное рас- пшрение - протекает в камере 17 расширения. В механическую работу трансформируется дополнительное количество теплоты, и на эксцентриковом валу 33 25 создается дополйнтельный крутящий момент, Температура падает, объем увеличивается до максимального значения, а давление падает почти до величины атмосферного, давления.30

Четвертый процесс - отвод тепла в окружающзто среду (или в холодильник)- является изобарным, температура, объе м и энтропия уменьшаются при постоянном давлении.35

Пятьш процесс - предварительное сжатие - протекает в камере 16 сжатия. Механическая работа, получаемая в процессе продолженного расширения , трансформируется в тепло. Объем 40 уменьшается, температура- и давление повьш1аются при постоянной энтропии. Рабочая смесь засасьгоается через подводящий канал 1 и предварительно ,.,

116

равная отношению максимального обтзема к минимальному,

Описьшаемый цикл с продолженным расширением (цикл Гемфри) создает все условия для повышения производительности прокатки,, так как высокая температура и давление рабочей ере-, ды, полученные за счет повьш1енной подачи рабочей смеси, повьштающие те- кучесть прокатьшаемого металла, полезно используются в дальнейшем в камере 17 расширения. При этом обеспечивается не только принудительная подача под давлением увеличенной дозы топлива камерой 16 сжатия, но и передача крутящего момента с эксцентрикового вала 33 на эксцентриковый выл 6 шестеренной клетью 18, увеличивающего полезную работу формообразования прокатываемого металла.

Прокатьшаемый металл движется с правой моталки 20 на левую 19, при этом рабочие валки 8 обеспечивают обжатие в рабочем калибре и подачу, вращаясь по часовой стрелке. Подаваемая полоса не испытывает трения о рабочую поверхность С-образной пли- ты 5, В процессе прокатки вдоль прокатываемого металла распространяется бегущая волна деформации, частота которой определяется скоростью вращения ротора-поршня 7, а амплитуда - разностью радиусов- окружностей,описанной вокруг треугольного ротора- поршня 7 и вписанной в треугольный роте:-поршень 7.

За один оборот ротора-поршня 7 прокатываемый металл проходит расстояние, равное разности длин С- образной плиты 5 и периметра треугольника ротора-поршня 7. Так как эта разность относительно мала, прокатываемый металл находится во внутренней полости 4 в тече; :.Lольки

71247

расширением в камере 17 расширения и принудительной подачи рабочей смеси под давлением камерой 16 сжатия, обуслов.- ленной тем же продолженным расширением .

Повьпиение экономичности работы предлагаемого прокатного стайа поддается количественной оценке.

Энергетическая эффективность предлагаемого прокатного стана при смешанном подводе теплоты (изохорном и JQ изобарном) и отводе теплоты при постоянном давлении (изобарном)

-f

L

К

Я/1 1

Q

( Л -1) -к л ( р -1)

Энергетическая эффективность известного прокатного стана при смешанном подводе теплоты (изохорном и изобарном) и отводе теплоты при пос- тоянном объеме (изохорном)

Q

..

Р

к -1

(А (/ -1)

де L механическая работа

формообразования про- катьгоаемого металла; Q - теплота, выделяющаяся 30 при сгорании рабочей смеси;

Ks/V степень сжатия;

f IP степень повьш1ения давления;jr

f-V jy - степень предварительК V.

ного расширения;

-показатель адиабаты;.

-максимальный объем камеры;40

с - Минимальный объем .камеры;

Fj - максимальное давление

изохорного подвода теп- -. 45

8

JQ

15

20

5

0

р - минимальное давление

изохорного подвода теплоты;

V - максимальный объем изобарного подвода теплоты;

V - минимальный объем изо- г

барного подвода теплоты ,

При увеличении действующих на прокатываемый металл температур и давлений, т.е. при увеличении Д и р, энергетическая эффективность предлагаемого стана растет, а известного падает.

Пример I. При увеличенииД от 1,2 до 1,8 и фиксированных значениях Е 10, Я 1,2| К 1,2 fj увеличивается от 0,4062 до 0,4321, а 7 уменьшается от 0,3177 до 0,2745, т.е. выигрьш составляет 1,5 раза.

Пример 2, При увеличении f от 1,2 до 1,8 и фиксированных значениях 10, /(1,2, К 1,2 увеличивается от 0,4062 до 0,4082, а 1 уменьшается.от 0,3177 до 0,2503, т.е, выигрьш составляет 1,6 раз ..

Соответственно снижается и расход топлива, так как . .

ge

3600

л

где g - удельный эффективный расход

топлива ,

низшая теплота сгорания топлива.

Производительность стана, в первом приближении пропорциональная температуре и да:влению, повышается в 2 раза, так как при увеличении Д давление увеличивается в раза, и при увеличении р температура увеличи вается в 1,5 раза. Таким образом, применение предлагаемого стана сущес-тве- к

С Т О1-1МО: Т

6 ч 27 8 7

JJ

/37

23

20

12

Фиг.1

Редактор E. Копча

Составитель Г. Ростов

ТехредО.Гортвай Корректор.А. Зимокосов

Заказ 4050/11Тираж 518 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.,д.4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

fpU8. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1985 |

|

SU1258524A1 |

| Прокатный стан | 1987 |

|

SU1424884A1 |

| Прокатный стан | 1986 |

|

SU1342543A1 |

| Прокатный стан | 1987 |

|

SU1424885A1 |

| Прокатный стан | 1985 |

|

SU1274785A1 |

| Прокатный стан | 1987 |

|

SU1421433A1 |

| Прокатный стан | 1986 |

|

SU1382512A1 |

| Прокатный стан | 1987 |

|

SU1424882A1 |

| Прокатный стан | 1987 |

|

SU1424883A1 |

| Устройство для штамповки рабочей средой | 1985 |

|

SU1276396A2 |

| ПОЛОСОВОЙ ПЛАНЕТАРНЫЙ ПРОКАТНЫЙ СТАН | 0 |

|

SU263533A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Клеть планетарного стана | 1975 |

|

SU547243A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-07-30—Публикация

1985-01-29—Подача