(21)4212860/23-02

(22)17.03.87

(А6) 07.09.88. Бюп. fP 33

(75) В.П.КОРОТКОЕ

(53) 621.771.7.06 (088.8)

(56) Авторское свидетельство СССР

1135503, кл. В 21 В 1/42, 1983.

Авторское свидетельство СССР 1274785, кл. В 21 В 13/00, 1985.

(54) ПРОКАТНЫЙ СТАН

(57) Изобретение относится к прокатному производству, а именно к волновым прокатным станам с внешним подводом теплоты, обеспечивающим самодвижение прокатываемого металла при одновременном воздействии на него высоких температур и давлений рабочего

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1985 |

|

SU1274785A1 |

| Прокатный стан | 1986 |

|

SU1342543A1 |

| Прокатный стан | 1986 |

|

SU1382512A1 |

| Устройство для штамповки рабочей средой | 1986 |

|

SU1348031A2 |

| Прокатный стан | 1985 |

|

SU1258524A1 |

| Прокатный стан | 1986 |

|

SU1342544A1 |

| Прокатный стан | 1987 |

|

SU1424882A1 |

| Прокатный стан | 1985 |

|

SU1247111A1 |

| ТЕРМОКОМПРЕССОР | 2006 |

|

RU2303162C1 |

| Прокатный стан | 1987 |

|

SU1503908A1 |

(Л

50 f 21} 25

5/ 5

тела. Цель изобретения - увеличение производительности прокатки путем повышения y eльнoй мощности за счет снижения температуры отвода теплоты. Отходящие газы камеры 11 сгорания врапают турбину 42 турбогенератора 13. От электрогенератора 43 подается ток в термоэлектрическую батарею 14, При этом температура горячих спаев 18 батареи 14 выше температуры окружаю- :щей среды, а температура холодных Гспаеи 15 ниже температуры окружающей среды и может достигать 150-200 К, HHTeHCHBHbrii отвод тепла от горячих спаев 18 обеспечивается тепловой труИзобретение относится к прокатном производству, а именно к волновым прокатным станам с внешним подводом теплоты, обеспечивающим гамодвиже- ние прокатываемого металла при одновременном воздействии на него высоки температур и давлений рабочего тела.

Целью изобретения является увеличение производительности прокатки путем повышения удельной мощности за счет снижения температуры отвода теплоты.

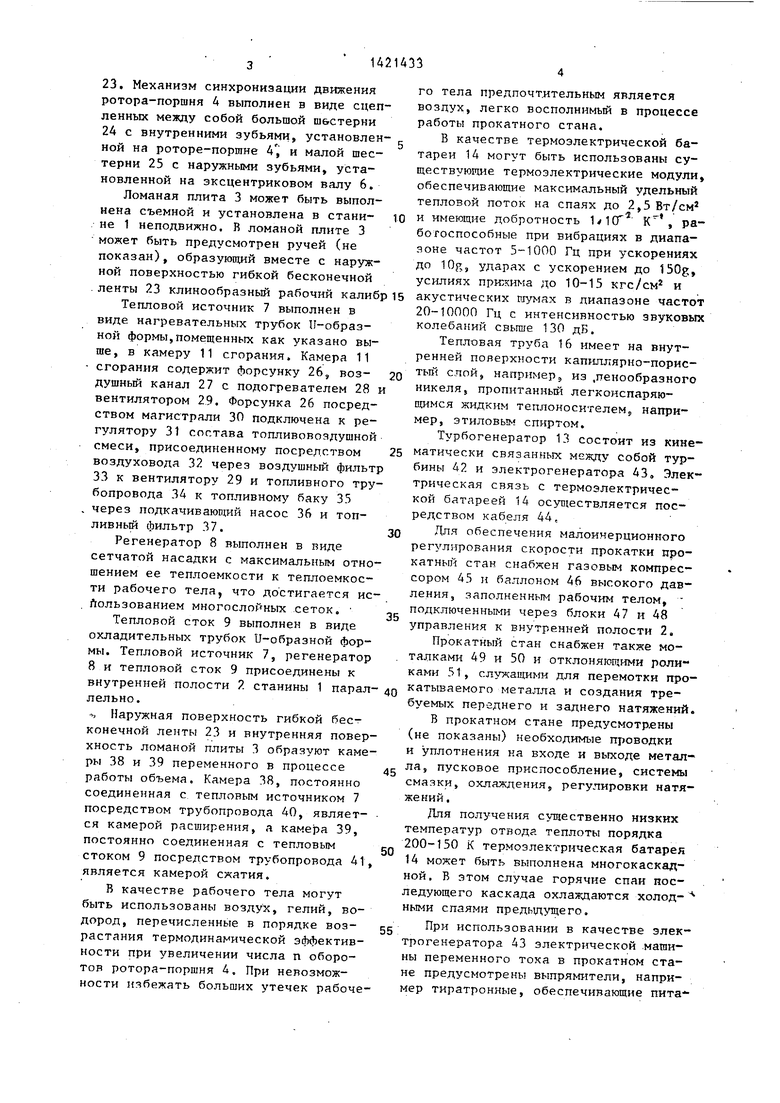

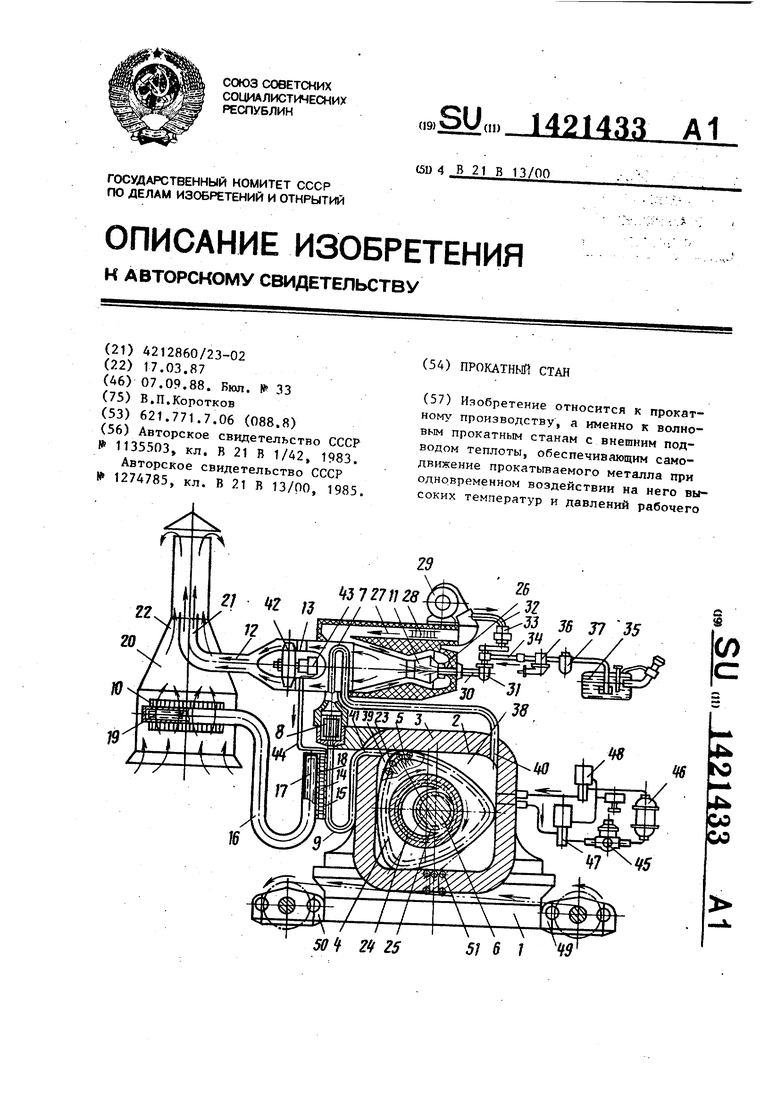

На чертеже изображен прокатный стан, продольньй разрез.

Прокатньи стан содержит неподвижную станину 1 с внутренней полостью 2 и ломаной плитой 3, охватываго- щей треугольный ротор-поршень 4, не- .сущий рабочие валки 5 и установленный на эксцеитриковом валу 6, механизм синхронизации движения ротора- поршня 4 и последовательно включенные тепловой источник 7, регенератор 8 и тепловой сток 9, сообщающиеся с внутренней полостью 2, заполненной рабочим телом, причем тепловой сток 9 снабжен радиатором 10, а тепловой источник,7 помещен в камеру 11 сгорания с выхлопной тру- бой 12.

Для увеличения производительности прокатки путем повьпяения удельной мощности за счет снижения температуры отвода теплоты прокатньй стан

бой 16. В прокатном стане -осуществляется регенеративный термодинамический цикл с внешним подводом теплоты, близкий к циклу Рейниса.. В камере 39 происходит адиабатный процесс сжатия рабочего тела при изохорно-изо- барном процессе теплоотдачи от регенератора 8. В камере 38 происходит адпабативный процесс расширения рабочего тела при изохорно-изобарном процессе теплоотдачи к регенератору 8. Такое выполнение стана без дополнительных затрат энергии понижает температуру отвода теплоты и тем самым повышает КПД стана. 1 ил.

снабжен турбогенератором 13, установленным в камере 11 сгорания, элек- трически связанным с термоэлектрической батареей 14, холодные спаи 15 5 которой размещены на тепловом стоке 9, тепловой трубой 16, зона 17 испа- .рения которой соединена с горячими спаями 18, а зона 19 конденсации - с радиатором 10, и вытяжной трубой

20, при этом радиатор 10 установлен в нижней части вытяжкой трубы 20 перпендикулярно ее оси, выхлопная труба 12 введена в вытяжную трубу 20 над радиатором 10 в виде активного

сопла 21 эжектора, а вытяжная труба 20 выполнена с сужением, образующим пассивное сопло 22 эжектора.

Профиль ломаной плиты 3, охватывающей треугольный ротор-поршень 4,

0 выполнен в виде квадрата. Ротор-поршень 4 образован большими и малыми дугами, описываемыми из вершин равностороннего треугольника и расположенными с противоположных сторон относительно вершин, причем радиус малой дуги произволен, а радиус большой дуги равен сумме радиуса дуги и длины стороны треугольника. При этом сторона квадрата пропорциональна

0 эксцентриситету е эксцентрикового

вала 6, например, равна 16е. 1

Рабочие валки 5 установлены в сепараторе (не показан) и могут быть охвачены гибкой бесконечной лентой

5

23, Механизм синхронизации движения ротора-поршня 4 выполнен в виде сцепленных между собой большой ш&стерни 2А с внутренними зубьями, установленной на роторе-поршне 4 j и малой шестерни 25 с наружными зубьями, установленной на эксцентриковом валу 6.

Ломаная плита 3 может быть выполнена съемной и установлена в станине 1 неподвижно, В ломаной плите 3 монет быть предусмотрен ручей (не показан), образующий вместе с наружной поверхностью гибкой бесконечной

ленты 23 клинообразный рабочий калибр 15 акустических шумах в диапазоне частот

Тепловой источник 7 выполнен в виде нагревательных трубок U-образ- ной формы,помещенных как указано выше, в камеру 11 сгорания. Камера 11

20

Тепловая труба 16 имеет на внутренней поверхности капиллярно-порис- тьш слой, например, из .пенообразного никеля, пропитанньо легкоиспаряюсгорания содержит форсунку 26, воздушный канал 27 с подогревателем 28 и вентилятором 29. Форсунка 26 посредством магистрали 30 подключена к регулятору 31 состава топливовоздушной смеси, присоединенному посредством 25 матически связанных между собой тур- воздуховода 32 через воздушный фильтр бины 42 и электрогенератора 43, Элекщимся жидким теплоносителем, например, этиловым спиртом.

Турбогенератор 13 состоит из кине33 к вентилятору 29 и топливного трубопровода 34 к топливному баку 35 через подкачивающий насос 36 и топ- ливньш фильтр 37.

Регенератор 8 выполнен в виде сетчатой насадки с максимальным отношением ее теплоемкости к теплоемкости рабочего тела, что достигается ис- Лользованием многослойных сеток.

Тепловой сток 9 выполнен в виде охладительных трубок U-образной формы. Тепловой источник 7, регенератор 8 и тепловой сток 9 присоединены к

внутренней полости 2 станины 1 парал- 40 катываемого металла и создания требуемых переднего и заднего натяжений

лельно.

.. Наружная поверхность гибкой бесконечной ленты 23 и внутренняя поверхность ломаной плиты 3 образуют камеры 38 и 39 переменного в процессе работы объема. Камера 38, постоянно соединенная с тепловым источником 7 посредством трубопровода 40, являет- ся камерой расширения, а камера 39, постоянно соединенная с тепловым стоком 9 посредством трубопровода 41, является камерой сжатия.

В качестве рабочего тела могут быть использованы воздух, гелий, водород, перечисленные в порядке воз- растания термодинамической эффективности при увеличении числа п оборотов ротора-поршня 4. При невозможности избежать больших утечек рабоче

го тела предпочтительным является воздух, легко восполнимый в процессе работы прокатного стана.

В качестве термоэлектрической батареи 14 могут быть использованы существующие термоэлектрические модули, обеспечивающие максимальный удельный тепловой поток на спаях до 2,5 Вт/см

л j

и имеющие добротность К , работоспособные при вибрациях в диапазоне частот 5-1000 Гц при ускорениях до lOg, ударах с ускорением до t30g, усилиях пршкима до 10-15 кгс/см и

20-10000 Гц с интенсивностью звуковых колебаний свыше 130 дБ.

Тепловая труба 16 имеет на внутренней поверхности капиллярно-порис- тьш слой, например, из .пенообразного никеля, пропитанньо легкоиспаряюматически связанных между собой тур- бины 42 и электрогенератора 43, Элекматически связанных между собой тур- бины 42 и электрогенератора 43, Элекщимся жидким теплоносителем, например, этиловым спиртом.

Турбогенератор 13 состоит из кине0

5

трическая связь с термоэлектрической батареей 14 осуществляется посредством кабеля 44,

Для обеспечения малоинерционного регулирования скорости прокатки прокатный стан снабжен газовым компрессором 45 и баллоном 46 высокого давления, заполненным рабочим телом, - подключенными через блоки 47 и 48 управления к внутренней полости 2.

Прокатный стан снабжен также моталками 49 и 50 и отклоняющими роликами 51, служащими для перемотки прокатываемого металла и создания тре

буемых переднего и заднего натяжений.

В прокатном стане предусмотрены (не показаны) необходимые проводки и уплотнения на входе и выходе металла, пусковое приспособление, системы смазки, охлаж;1;ения, регулировки натяжений.

Для получения существенно низких температур отвода теплоты порядка 200-150 К термоэлектрическая батарея 14 может быть выполнена многокаскадной, В этом случае горячие спаи последующего каскада охлаждаются холод- ными спаями предыд тцего.

При использовании в качестве электрогенератора 43 электрической .машины переменного тока в прокатном стане предусмотрены выпрямители, например тиратронные, обеспечивающие пита

ние термоэлектрической батареи 14 постоянным током.

Прокатный стан работает следующим образом.

После задачи заготовки одним из известных способов установки требу- ейых параметров прокатки и включения систем прокатываемый металл об- рйзует внутри станины 1 треугольную петлю, охватывающую ротор-поршень 4 nci наружной поверхности гибкой бес- кбнечной ленты 23. Посредством пускового приспособления эксцентриковый вял 6 приводится во вращение, вклю- чйются также подкачивающий насос 36, вентилятор 29 и газовый компрессор 45

В регулятор 31 состава топливо- воздушной сЯеси из топливного бака

35 по топливному трубопроводу 34 под- 20термодинамического цикла. к4чивающим насосом 36 подается жидкое. Интенсивный отвод теплоты от гоТОШ1ИВО, а из атмосферы по воздухо-рячих спаев 18, определяющий эффекв4ду 32 через воздушный фильтр 33тивность работы термоэлектрической

вентилятором 29 подается воздух.батареи 14, обеспечивается тепловой

Приготовленная в регуляторе 31 топли- 25трубой 16, радиатором 10 и эжектором,

вдвоздушная смесь через магистраль 30состоящим из атстивного 21 и пассив

и форсунку 26 подается в распыленном виде в камеру 11 сгорания. Сюда же по воздушному каналу 27 от вентилятора 29 подается предварительно подог- ретый отходящими газами в подогревателе 2В атмосферный воздух.

В камере 11 сгорания происходит иМтенсивное горение топливовоздушной смеси и к рабочему телу в камере 38 расширения через нагревательные трубки теплового источника 7 подводится тбплота сгорания топливоаЬздушной смеси при максимальной температуре осуществляемого в стане термо- динамического цикла.

Одновременно от рабочего тела в камере 39 сжатия через тепловой сток 9 непрерьгено отводится отбросная теплота при минимальной температуре Тд,„ осуществляемого цикла.

Отходящие газы камеры 11 сгорания предетавлякщие собой смесь продуктов сгорания топлива и нагретого воздуха имеют достаточно высокую кинетическую и внутреннюю энергию, которая преобразуется турбиной 42 турбогенератора 13 в механическую работу - электрогенератор 43 приводится во вргицение и по кабелю 44 в термоэлектрическую батарею 14 подается электрический ток. Полярность подключения термоэлектрической батареи 14 такова, что по холодным спаям 15 электрический

ток течет от полупроводникового элемента с п-прпродимостью к полупрово|ц- никовому элементу с р-проводимостью, а по горячим спаям 18 электрический ток течет от полупроводникового элемента с р-проводимостью к полупроводниковому элементу с п-проводимостью. Вследствие эффекта Пельтье дополнительно поглощается теплота в горячих спаях 18 и дополнительно выделяется теплота в холодных спаях 15. Температура горячих спаев 18 вьгае температуры окружающей среды, а температура

холодных спаев 15 ниже температуры окружающей среды и может достигать, как указано вьппе, 200-150 К, что значительно повышает эффективность осуществляемого в прокатном стане

ного 22 сопел.

Теплота горячих спаев 18 с высокой эффективностью передается радиатору 10 тепловой трубой 16 за счет непрерывных фазовых переходов теплоносителя. В зоне 17 испарения жидкая фаза теплоносителя переходит в паровую фазу, а в зоне 19 конденсации паровая - в жидкую. Как обычно, паровая фаза теплоносителя транспортируется по адиабатному участку тепловой трубы 16 от зоны-17 испарения к зоне 19 конденсации, а жидкая фаза теплоносителя транспортируется по капилляр7 но-пористому слою от зоны 19 конденсации к зоне 17 испарения за счет капиллярных сил. При этом к радиатору 10 от горячих спаев 18 передается большое количество теплоты, равное теплоте парообразования теплоносителя, разность температур зоны 17 испарения и зоны 19 конденсации не пре- вьшает нескольких градусов и температура радиатора 10 практически равна температуре горячих спаев 18, а тепловой поток достигает 10-20 кВт/см.

Прошедшие турбины 42 отходяпие газы камеры 11 сгорания через выхлопную трубу 12 и активное сопло 21 попадают в верхнюю часть вытяжной трубы 20, где за счет турбулентного смещения с воздухом, поступающим через пассивное сопло 22, происходит

повышение давления смеси в верхней части вытяжной трубы 2П и увеличение скорости потока воздуха в ее нижней части, обдувающего радиатора 10, Вы- сокая температура радиатора 10 и большая скорость обдува обеспечивают эффективный отвод теплоты в окружающую среду, при этом критерий Био достигает 10-40.

Рабочее тело в камере 38 расширения находится при высокой температуре Т„ц, например, 1000 К, а в камере 39 сжатия - при низкой температуре , которая за счет охлажде- ния термоэлектрической батареей 14 (без дополнительных затрат энергии) значительно ниже температуры окружающей среды и равна, например, 200 К, Температурный градиент между торцо- выми поверхностями регенератора 8 при этом равен .„. В процессе работы объемы рабочего тела в камерах 38 и 39 переменного объема изменяют

ся по косинусоидальному закону, что обусловлено геометрией ротора-поршня 4 и ломаной плиты 3. При этом процессы в камере 39 сжатия отлетают по фазе от процессов в камере 38 расширения на 90°.

В прокатном стане осуществляется регенеративный термодинамический цикл с внешним подводом теплоты, близкий к циклу Рейлиса, состоящий из адиабатного процесса сжатия в камере 39 сжатия, изохорно-изобарнога процесса

теплоотдачи от регенератора 8, адиабатного процесса расширения в камере 38 расширения изохорно-изобарного процесса теплоотдачи к регенератору 8

Механическая работа процесса расширения обеспечивает самодвижение прокатьтаемого металла и обжатие в рабочих калибрах. Одновременно прокатываемый металл разупрочняется дей- ствием рабочего тела, имеющего высокую температуру и давление. Прокатываемый металл перематывается с правой моталки 49 (на чертеже) на левую моталку 50, не испытывая трения о ломаную плиту 3 вне рабочих калибров. Скорость прокатки при этом определяется числом п оборотов ротора-поршня 4, игракицего роль генератора бегущих волн деформации.

Воздействием блоков 47 и 48 управления обеспечивается малоинерционная регулировка скорости прокатки путем изменения среднего давления рабочего

тела во внутренней полости 2 стани- , ны 1. При этом рабочее тело перекачивается из баллона 46 высокого дав- ления и обратно посредством газового компрессора 45.

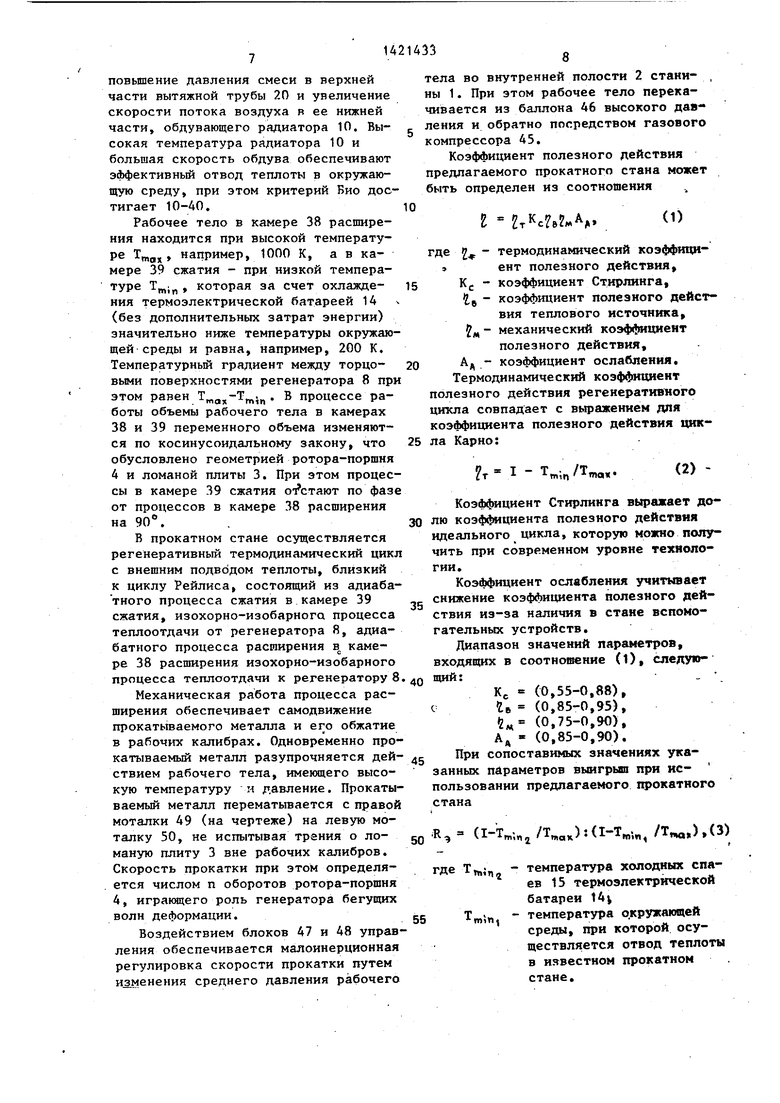

Коэффициент полезного действия предлагаемого прокатного стана может быть определен из соотношения

I гтК,.

(1)

2 термодинамический коэффици ент полезного действия, Kj. - коэффициент Стирлинга, j - коэффициент полезного действия теплового источника - механический коэффициент

полезного действия, Ад - коэффициент ослабления.

Термодинамический коэффициент полезного действия регенеративного цикла совпадает с выражением для коэффициента полезного действия цик- л а Кар но:

Т /т

mm

ma«

(2)

Коэффициент Стирлинга выражает до- лю коэффициента полезного действия идеального цикла, которую можно получить при современном уровне технологии.

Коэффициент ослабления учитывает снижение коэффициента полезного действия из-за наличия в стане вспомогательных устройств.

Диапазон значений параметров, входящих в соотношение (О, следуюТПИЙ

Ке (0,55-0,88), tb (0,85-0,95),

5,, (0,75-0,90),

Ад - (0,85-0,90). При сопоставимых значениях указанных параметров выигрыш при использовании предлагаемого прокатного стана

(1-Т„;,,(1-Т

mmi

/Т«а.).(3)

де Т

J

(

-температура холодных спаев 15 термоэлектрической батареи 14

-температура о.кр кающей среда, при которой осуществляется отвод теплоты в иявестнон прокатном стане.

и Т„

При Т h

„i«, - 300 к. Т„, « 200 к получим К,

Еще более весом выигрьпл при

эначениях Т

и«ах

и Т

miw

Например, при

mini - « мв«

150 К получим К

300 К, Т„, 600 К, ,

, « 1,50. Таким образом, предлагаемый.прокатный стан обеспечивает существенное повышение производительности про катки путем повьппения удельной мощности за счет снижения температуры отвода теплоты, так как при этом его коэффициент полезного дей ствия увеличивается в среднем на 14-50%.

Формула изобретения

Прокатный стан, содержащий неподвижную станину с внутренней полостью И ломаной плитой, охватывающей треугольный ротор-порщень,несущий рабочие валки и установленный на эксцентриковом валу, механизм синхронизации движения ротора-поршня и после- довательно включенные тепловой источник, регенератор и тепловой сток.

5

0 5

сообгдающиеся с внутренней полостью, заполненной рабочим телом, причем тепловой сток снабжен радиатором, а тепловой источник помещен в камеру сгорания с выхлопной трубой, отличающийся тем, что, с целью увеличения производительности прокатки путем повьш1ения удельной мощности за счет снижения температуры отвода теплоты, он снабжен установленным в камере сгорания турбо- генератором) электрически связанной с ним термоэлектрической батареей, холодные спаи которой размещены на тепловом стоке, тепловой трубой, зона испарения которой соединена с горячими спаями термоэлектрической батареи, а зона конденсации - с радиатором, и вытяжной трубой, при этом радиатор установлен в нижней части вытяжной трубы перпендикулярно ее оси, выхлопная труба введена в вытяжную трубу над радиатором в виде активного сопла эжектора, а вытяжная труба вьтолнена с сужением, образующим пассивное сопло эжектора.

Авторы

Даты

1988-09-07—Публикация

1987-03-17—Подача