1 .

Изобретение относится к прокатному производству, а именно к конструкции волнового прокатного стана, обеспечивающего самодвижение прокатываемого металла при одновре1менном воздействии на него высоких температур за счет осуществления замкнутого термодинамического цикла Стирлинга, и может быть использовано для организации прокатного производства,

Цель изобретения - повьшение термодинамической эффективности процесса прокатки, увеличение мощности прокатного стана и расширение области его применения.

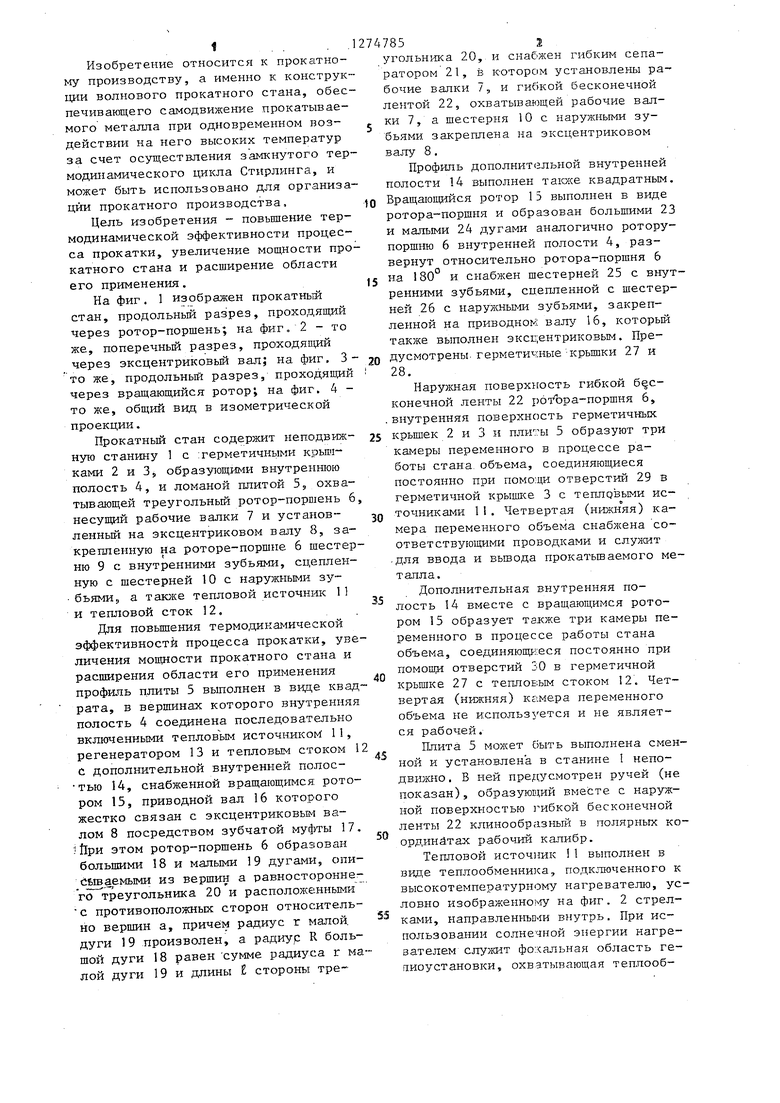

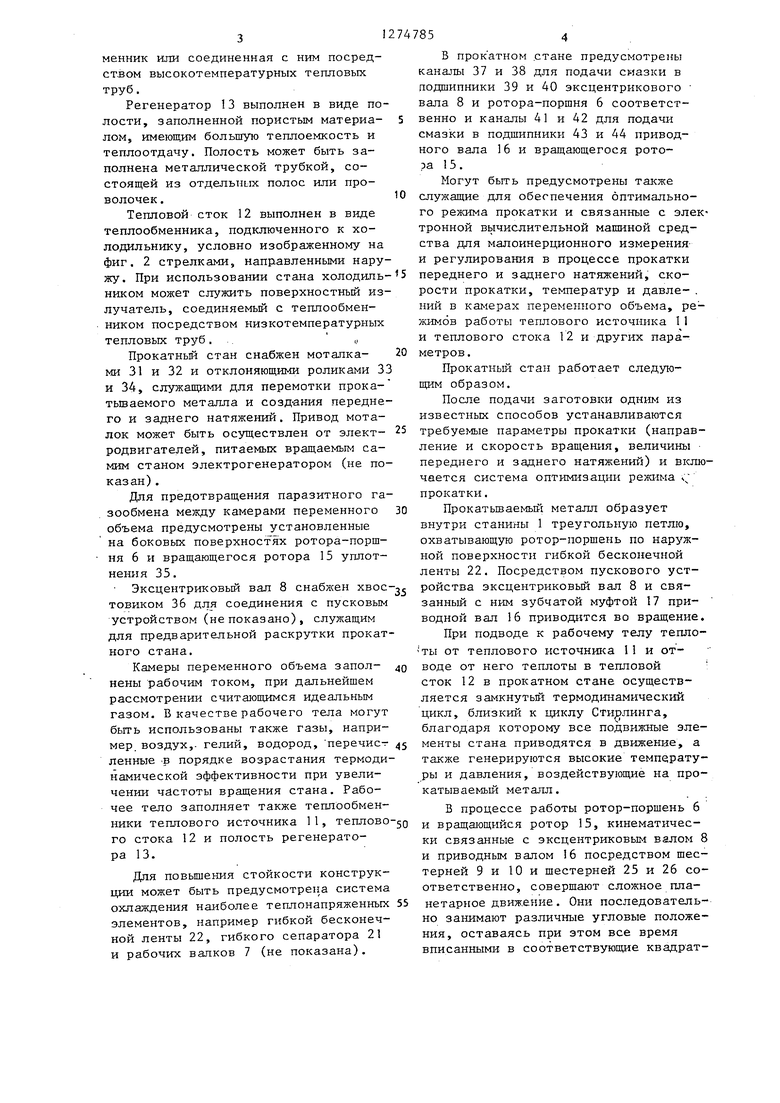

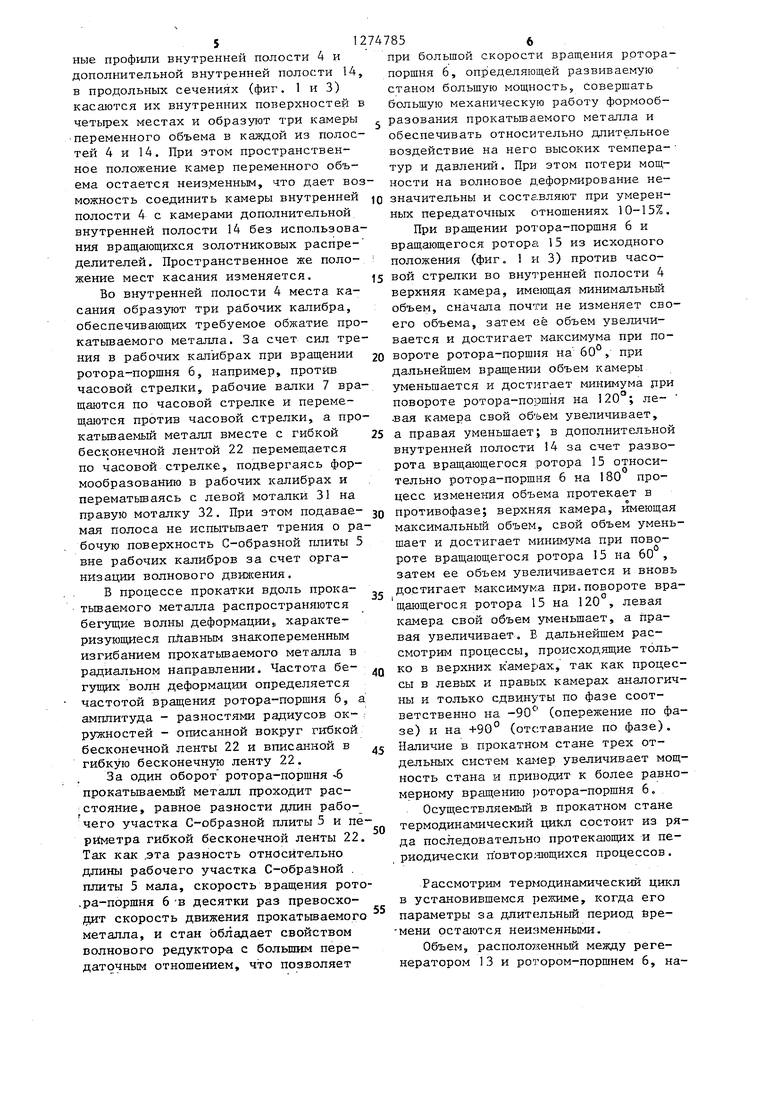

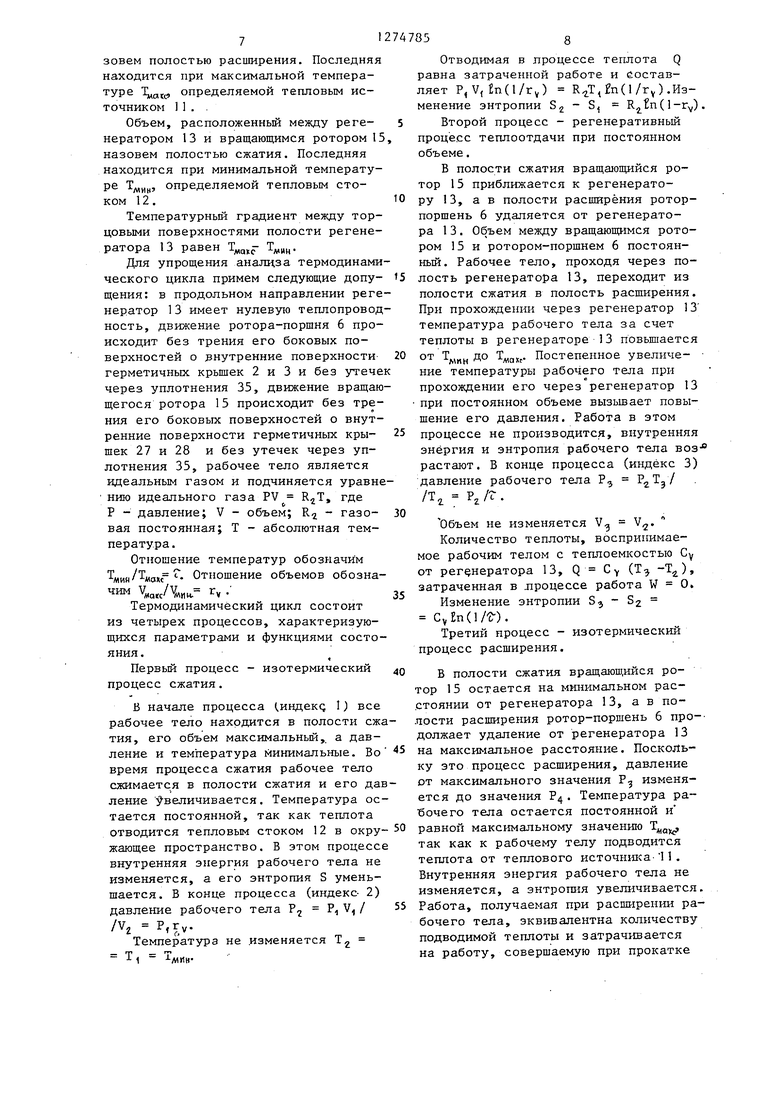

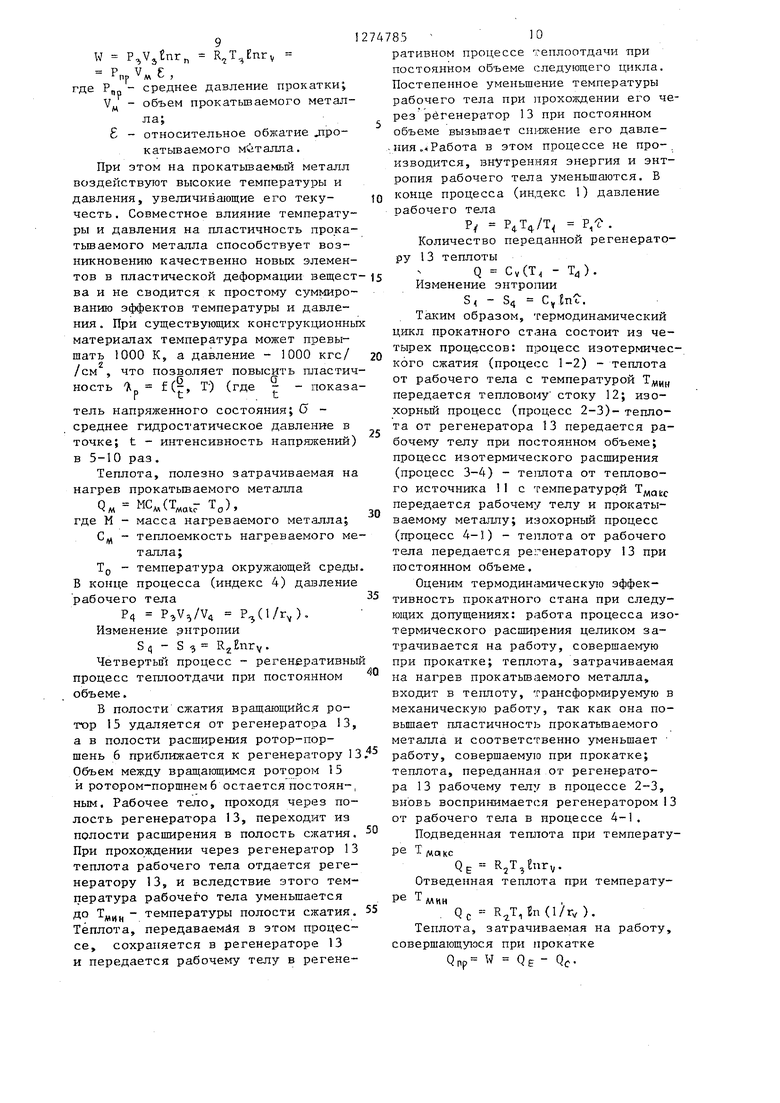

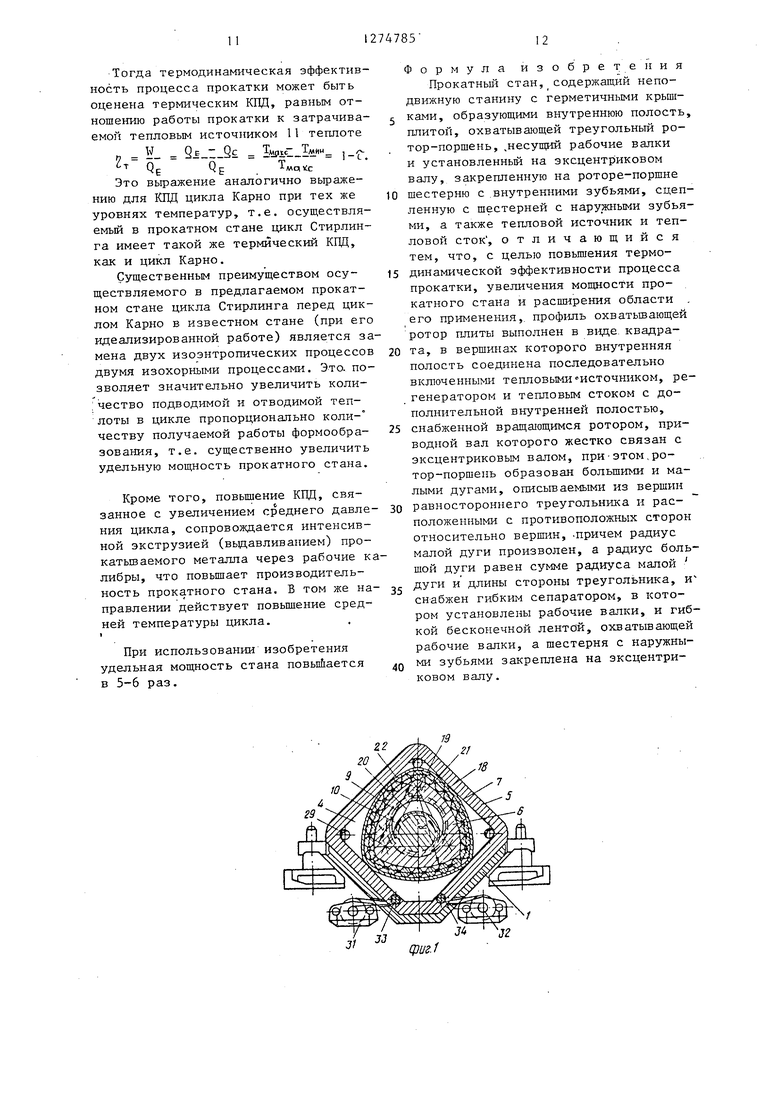

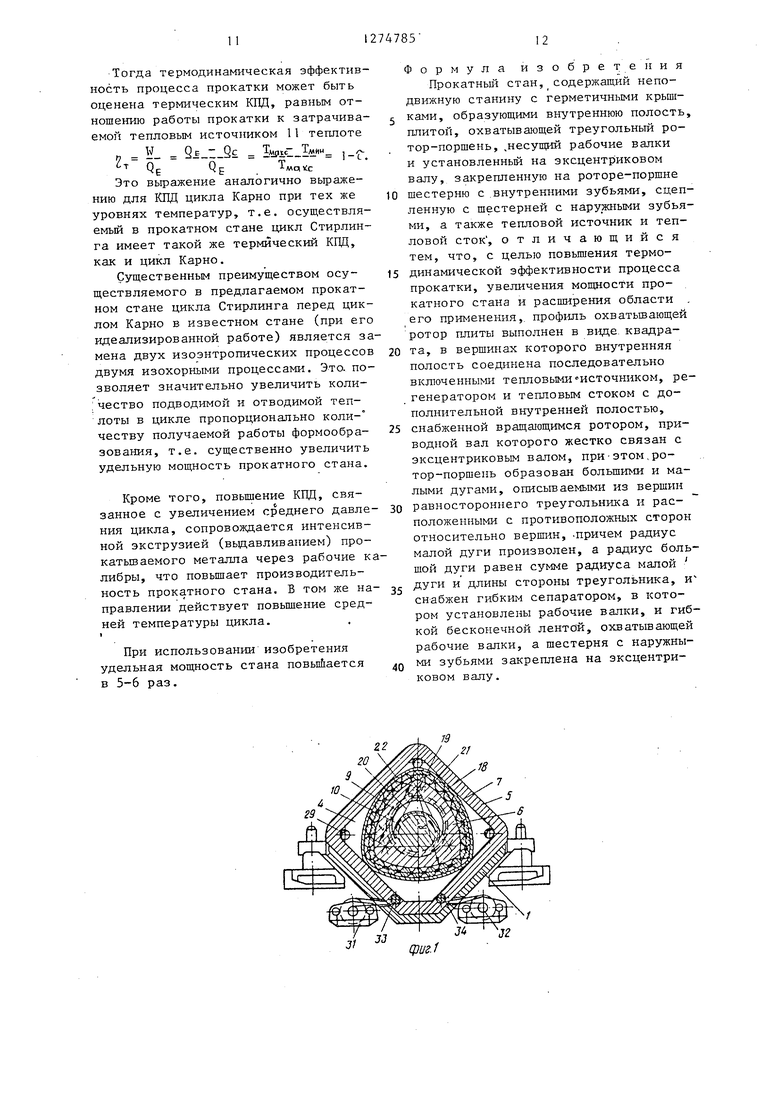

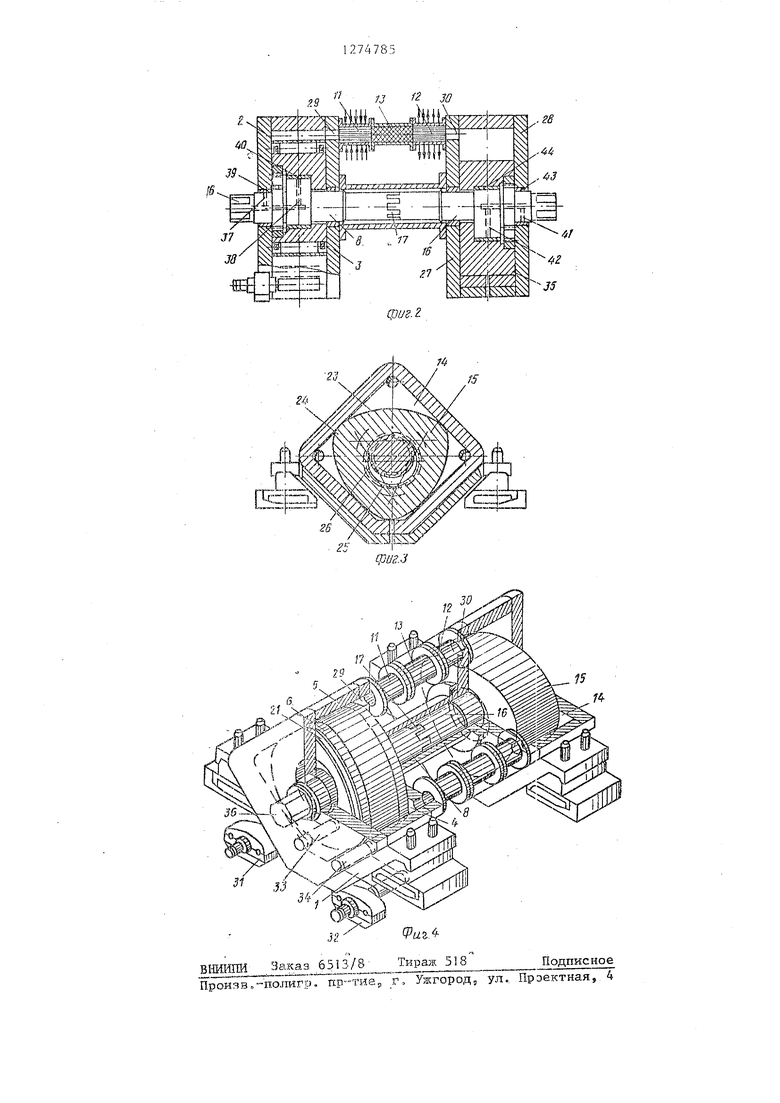

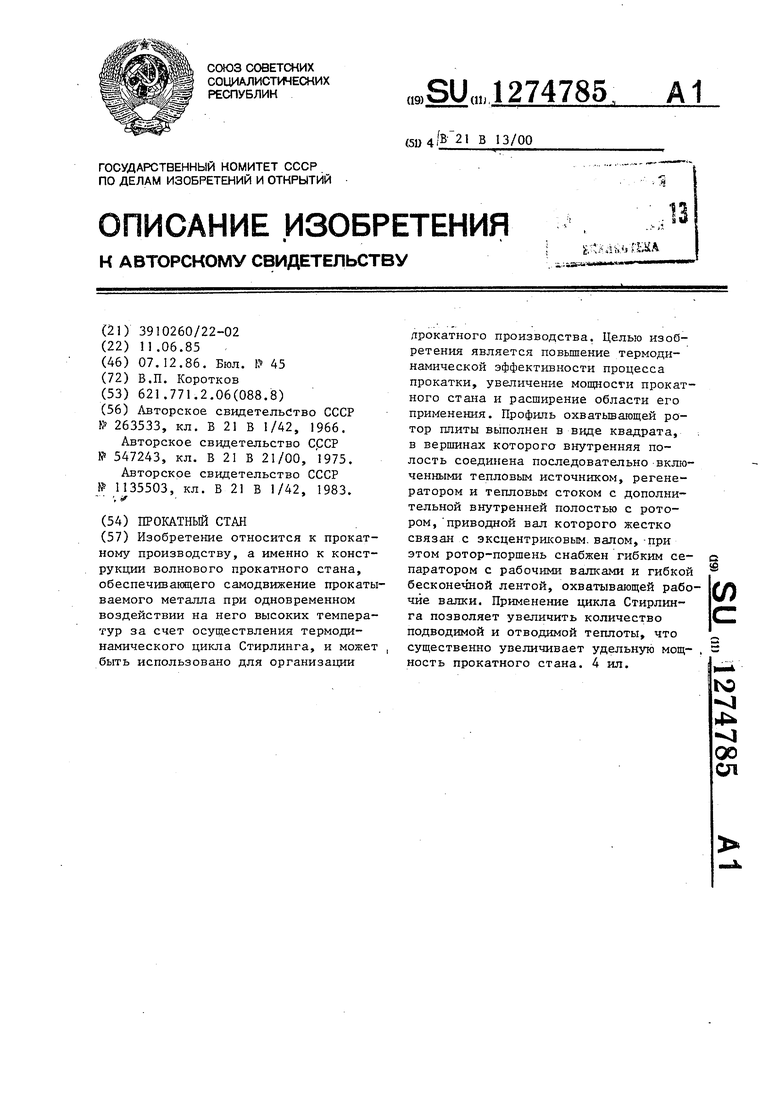

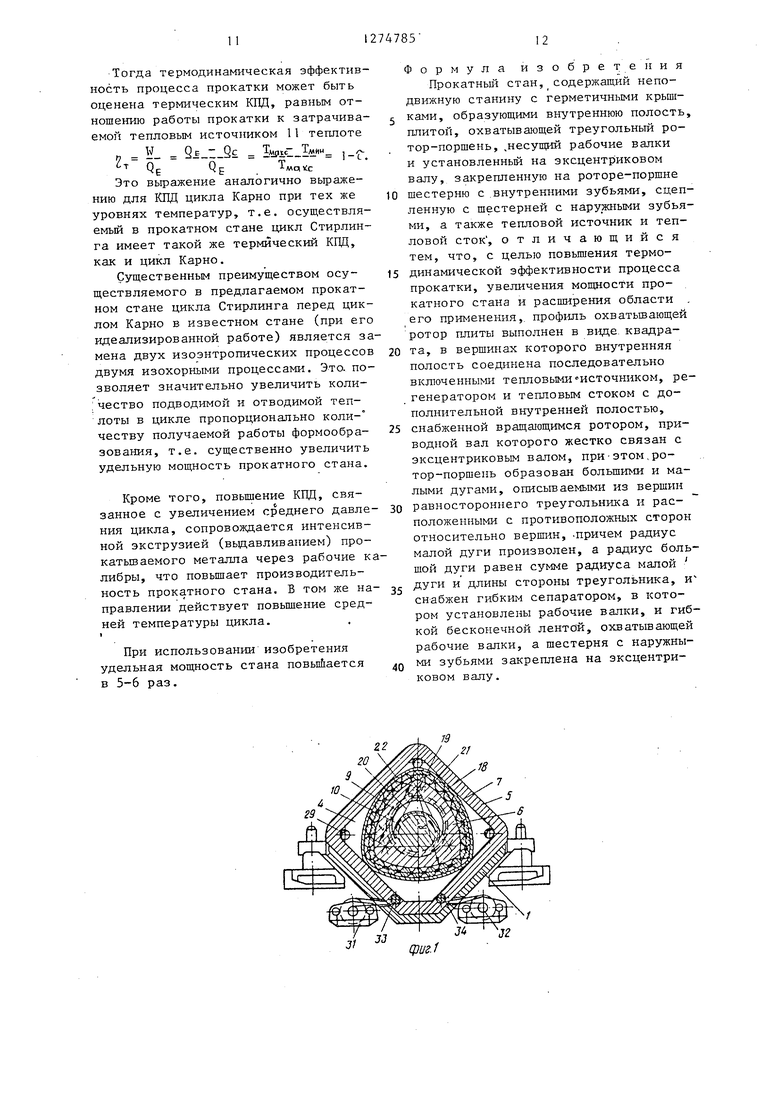

На фиг. 1 изображен прокатный стан, продольньй разрез, проходящий через ротор-поршень; на фиг, 2 - то же, поперечньй разрез, проходяпщй через эксцентриковый вал; на фиг, 3 то же, продольный разрез, проходящий через вргицающийся ротор, на фиг, 4 то же, общий вид в изометрической проекции.

Прокатный стан содержит неподвижнута станину 1 с :герметичными крьлчкамн 2 и 3j, образующими внутреннюю полость 4, и ломаной плитой 5, охватывающей треугольный ротор-поршень 6 несущий рабочие валки 7 и установленный на эксцентриковом валу 8, закрепленную на роторе-поршне 6 шестерню 9 с внутренними зубьями, сцепленную с шестерней 10 с наружными зубьями., а также тепловой источник 1 1 и тепловой сток 12,

Для повьшения термодинамической эффективности процесса прокатки, увеличения мощности прокатного стана и расширения области его применения профиль цлиты 5 выполнен в виде квад рата, в верщинах которого внутренняя полость 4 соединена последовательно включенными тепловьгм источником 1, регенератором 13 и тепловым стоком 1 с дополнительной внутренней полостью 14, снабженной вращающимся ротором 15, приводной вал 16 которого жестко связан с эксцентриковым валом 8 посредством зубчатой муфты 17.

iЙри этом ротор-поршень 6 образован большими 18 и малыми 19 дугами, опийбгоа емыми из вершин а равностороннего треугольника 20 и расположенными С противоположных сторон относительно вершин а, причем радиус г малой, дуги 19 .произволен, а радиур R большой дуги 18 равен сумме радиуса г малой дуги 19 и длины стороны тре74785J

угольника 20, и снабжен гибким сепаратором 21, в котором установлены рабочие валки 7, и гибкой бесконечной лентой 22, охватывакзщей рабочие вал, ки 7, а шестефня 10 с наружными зубьями закреплена на эксцентриковом валу 8.

Профиль дополнительной внутренней полости 14 выполнен татоке квадратным,

0 Вращающийся ротор 15 выполнен в виде ротора-поршня и образован большими 23 и малыми 24 дугами аналогично роторупоршню 6 внутренней полости 4, развернут относительно ротора-поршня 6

5 на 180 и снабжен шестерней 25 с внутренними зубьями, сцепленной с шестерней 26 с нарулдаыми зубьями, закрепленной на приводном валу 16, который также выполнен эксцентриковым, Пре0 дусмотрены. герметичные крьщ1ки 27 и

28.

Наружная поверх гость гибкой б сконечной ленты 22 ротора-поршня 6, .внутренняя поверхность герметичных

5 крьшзек 2 и 3 и плиты 5 образуют три камеры переменного в процессе работы стана, обьема, соединяющиеся постоянно при помощи отверстий 29 в герметичной крышк;е 3 с тепловыми ис-

Q точниками 1 1 , Четвертая (нижн°яя) камера переменного объема снаблсена соответствующими проводками и служит ДЛЯ ввода и вьшода прокатьшаемого металла.

Дополнительная внутренняя полость 14 вместе с вращающимся ротором 15 образует также три камеры перемевшого в процессе работы стана объема, соединяющк:еся постоянно при помош 1 отверстий 30 в герметичной крышке 27 с теплоЕ;ым стоком 12. Четвертая (нижняя) камера переменного объема не использзется и не является рабочей.

Плита 5 может быть выполнена сменной и установлена в станине 1 неподвижно . В ней предусмотрен ручей (не показан), образующий вместе с наружной поверхностью гибкой бесконечной ленты 22 кхшнообразный в полярных координйтах рабочий калибр.

Тепловой источник 11 выполнен в виде теплообменншса, подключенного к высокотемпературному нагревателю, условно изображенноугу на фиг. 2 стрелками, направленньп 1и внутрь. При использовании солнечной энергии нагревателем служит фо:хальная область гепиоустановки, охватывающая теплообменник или соединенная с ним посредством высокотемпературных тепловых труб.

Регенератор 13 выполнен в виде полости, заполненной пористым материалом, имеющим большую теплоемкость и теплоотдачу. Полость может быть заполнена металлической трубкой, состоящей из отдельных полос или проволочек .

Тепловой сток 12 выполнен в виде теплообменника, подключенного к холодильнику, условно изображенному на фиг. 2 стрелками, направленными наружу. При использовании стана холодиль-5

ником может служить поверхностный излучатель, соединяемый с теплообменником посредством низкотемпературных тепловых труб... ,,

Прокатньй стан снабжен моталками 31 и 32 и отклоняющими роликами 33 и 34, служащими для перемотки прокатьшаемого металла и созд-ания переднего и заднего натяжений. Привод моталок может быть осуществлен от электродвигателей, питаемых вращаемым самим станом электрогенератором (не показан) .

Для предотвращения паразитного газообмена между камерами переменного объема предусмотрены установленные на боковых поверхностях ротора-поршня 6 и вращающегося ротора 15 уплотнения 35. Эксцентриковый вал 8 снабжен хвос товиком 36 для соединения с пусковым устройством (не показано), служащим для предварительной раскрутки прокат ного стана. Камеры переменного объема заполиены рабочим током, при дальнейшем рассмотрении считающимся идеальным газом. В качестве рабочего тела могут быть использованы также газы, например воздух,- гелий, водород, перечнеленные .р порядке возрастания термоди намической эффективности при увеличении частоты вращения стана. Рабочее тело заполняет также теплообменНИКИ теплового источника 11, теплово го стока 12 и полость регенератора 13. Для повышения стойкости конструкции может быть предусмотрен а система охлаждения наиболее теплонапряженных элементов, например гибкой бесконечной ленты 22, гибкого сепаратора 21 и рабочих валков 7 (не показана).

В прокатном стане предусмотрены каналы 37 и 38 для подачи сназки в подшипники 39 и 40 эксцентрикового вала 8 и ротора-поршня 6 соответственно и каналы 41 и 42 для подачи смазки в подшипники 43 и 44 приводного вала 16 и вращающегося ротора 15.

Могут быть предусмотрены также служащие для обеспечения оптимального режима прокатки и связанные с электронной вычислительной машиной средства для малоинерционного измеренияи регулирования в процессе прокатки

рости прокатки, температур и давле- . НИИ в камерах переменного объема, режимов работы теплового источника I1 и теплового стока 12 и других параметров.

Прокатный стан работает следуюш 1м образом.

После подачи заготовки одним из известных способов устанавливаются требуемые параметры прокатки (направление и скорость вращения, величины переднего и заднего натяжений) и включается система оптим1 зации режима прокатки.

Прокатьшаемый металл образует внутри станины 1 треугольную петлю, охватывающую ротор-поршень по наружной поверхности гибкой бесконечной ленты 22. Посредством пускового устпереднего и заднего натяжений, скоройства эксцентриковьй вал 8 и связанный с ним зубчатой муфтой 17 приводной вал 16 приводится во вращение. При подводе к рабочему телу теплоты от теплового источника 11 и отводе от него теплоты в тепловой сток 12 в прокатном стане осуществляется замкнутьй термодинамический цикл, близкий к циклу Сти;олинга, благодаря которому все подвижные элементы стана приводятся в движение, а также генерируются высокие температуры и давления, воздействующие на прокатываемый металл. В процессе работы ротор-поршень 6 и вращающийся ротор 15, кинематически связанные с эксцентриковым валом 8 и приводным валом 16 поср.едством шестерней 9 и 10 и шестерней 25 и 26 соответственно, совершают сложное планетарное движение . Они последовательно занимают различные угловые положения, оставаясь при этом все время вписанными в соответствуюпще квадратные профили внутренней полости 4 и дополнительной внутренней полости 14 в продольных сечениях (фиг. 1 и 3) касаются их внутренних поверхностей четьфех местах и образуют три камеры переменного объема в каждой из полос тей 4 и 14. При этом пространственное положение камер переменного объема остается неизменным, что дает во можность соединить камеры внутренней полости 4 с камерами дополнитепьной внутренней полости 14 без использова ния вращающихся золотниковых распределителей. Пространственное же положение мест касания изменяется, Во внутренней полости 4 места касания образуют три рабочих калибра, обеспечивающих требуемое обжатие про катьгоаемого металла. За счет сил тре ния в рабочих калибрах при вращении ротора-порщня 6, например, против часовой стрелки, рабочие валки 7 вра щаются по часовой стрелке и перемещаются против часовой стрелки, а про катьшаемый металл вместе с гибкой бесконечной лентой 22 перемещается по часовой стрелке, подвергаясь формообразованию в рабочих калибрах и перематьшаясь с левой моталки 31 на правую моталку 32. При этом подаваемая полоса не испытьшает трения о ра бочую поверхность С-образной плиты 5 вне рабочих калибров за счет организации волнового движения. В процессе прокатки вдоль прокатьшаемого металла распространяются бегущие волны деформации, характеризующиеся пЛавным знакопеременным изгибанием прокатьтаемого мет;алла в радиальном направлении. Частота бегущих волн деформации определяется частотой вращения ротора-поршня б, а амплитуда - разностями радиусов окружностей - описанной вокруг гибкой бесконечной ленты 22 и вписанной в гибкую бесконечную ленту 22. За один оборот ротора-поршня «6 прокатываемый металл проходит расстояние, равное разности длин рабочего участка С-образной плиты 5 и перйметра гибкой бесконечной ленты 22. Так как .эта разность относительно длины рабочего участка С-обраЗной . плиты 5 мала, скорость вращения рото -ра-поршня 6 В десятки раз превосходит скорость движения прокатываемого металла, и стан обладает свойством волнового редуктора с большим передаточным отношением, что позволяет 1 856 при большой скорости вращения роторапоршня 6, определяющей развиваемую станом большую мощность, совершать большую механическую работу формообразования прокатьшаемого металла и обеспечивать относительно длительное воздействие на него высоких темпера- тур и давлений. При этом потери мощности на волновое деформирование незначительны и составляют при умеренных передаточных отношениях 10-15%. При вращении ротора-поршня 6 и вращающегося ротора 15 из исходного положения (фиг, 1 и 3) против часовой стрелки во внутренней полости 4 верхняя камера, имеющая минимальный объем, сначсша почти не изменяет своего объема, затем её объем увеличивается и достигает максимума при повороте ротора-поршня на 60, при дальнейшем вращении объем камеры уменьшается и достигает минимума рри повороте ротора-поршня на 120 ; левая камера свой объем увеличивает, а правая уменьш:ает; в дополнительной внутренней полости 4 за счет разворота вращающегося ротора 15 относительно ротора-поршня 6 на 180 процесс изменения объема протекает в противофазе; верхняя камера, имеющая максимальный объем, свой объем уменьшает и достигает минимума при повороте вращающегося ротора 15 на 60 , затем ее объе;м увеличивается и вновь достигает максимума при.повороте вращающегося ротора 15 на 120 , левая камера свой объем уменьшает, а правая увеличивает. В дальнейшем рассмотрим процессы, происходящие только в верхних камерах, так как процессы в левых и правых камерах аналогичны и только сдвинуты по фазе соответственно на (опережение по фазе) и на +90° (отставание по фазе). Наличие в прокатном стане трех отдельных систем калер увеличивает мощность стана и приводит к более равномерному врсщению ротора-поршня 6. Осуществляемый в прокатном стане термодинамический цикл состоит из ряда последовательно протекающих и периодически повтор.эющихся процессов. Рассмотрим термодинамический цикл в установившемся режиме, когда его параметры за длительный период времени остаются неизменными. Объем, расположенньй между регенератором 13 и ротором-поршнем 6, на

зовем полостью расширения. Последняя находится при максимальной температуре Т„п5(, определяемой тепловым источником 11. .

Объем, расположенньм между регенератором 13 и вращающимся ротором 15, назовем полостью сжатия. Последняя находится при минимальной температуре Тд,„, определяемой тепловым стоком 12.

Температурный градиент между торцовыми поверхностями полости регенератора 13 равен ,- „„„.

Для упрощения анализа термодинамического цикла примем следующие допу- 5 щения: в продольном направлении реге нератор 13 имеет нулевую теплопровод ность, движение ротора-поршня 6 происходит без трения его боковых поверхностей о внутренние поверхности герметичных крьппек 2 и 3 и без утече через уплотнения 35, движение вращаю щегося ротора 15 происходит без трения его боковых поверхностей о внутренние поверхности герметичных крышек 27 и 28 и без утечек через уплотнения 35, рабочее тело является идеальным газом и подчиняется уравн нию идеального газа PV , где Р - давление; V - объем; R- - газовая постоянная; Т - абсолютная температура. Отношение температур обозначим Т..„,./Т,.,.. Г. Отношение объемов обознаЧИМ , г Термодинамический цикл состоит из четырех процессов, характеризующихся параметрами и функциями состояния . Первый процесс - изотермический процесс сжатия. В начале процесса (.индекд 1) все рабочее тело находится в полости сж тия, его объем максимальный, а давление и температура Минимальные. Во время процесса сжатия рабочее тело сжимается в полости сжатия и его да ление Увеличивается. Температура ос тается постоянной, так как теплота отводится тепловым стоком 12 в окру жающее пространство. В этом процесс внутренняя энергия рабочего тела не изменяется, а его энтропия S уменьшается. В конце процесса (индекс- 2) давление рабочего тела Р PI V,/ . Температура не .изменяется Т Т,

Отводимая в процессе теплота Q равна затраченной работе и еоставляет Р, V, п(1/г) R T fnd/ГУ).Изменение энтропии 82 - S, Rj tnCl-ry)

Второй процесс - регенеративный процесс теплоотдачи при постоянном объеме.

В полости сжатия вращающийся ротор 15 приближается к регенератору 13, а в полости расширения роторпоршень 6 удаляется от регенератора 13. Объем между вращающимся ротором 15 и ротором-порщнем 6 постоянный. Рабочее тело, проходя через полость регенератора 13, переходит из полости сжатия в полость расширения. При прохождении через регенератор 13 температура рабочего тела за счет теплоты в регенераторе 13 повьшшется ° «акс- Постепенное увеличе- ние температуры рабочего тела при прохождении его через регенератор 13 при постоянном объеме вызьшает повыщение его давления. Работа в этом процессе не производится, внутренняя энергия и энтропия рабочего тела воз- растают. В конце процесса (индекс 3) давление рабочего тела Р, ц /Т, Объем не изменяется V V. Количество теплоты, воспринимаемое рабочим телом с теплоемкостью Су от регенератора 13, Q Су (T-j Т) затраченная в .процессе работа W О. Изменение энтропии S S2 CyEnd/ ). Третий процесс - изотермический процесс расширения. В полости сжатия вращающийся ротор 15 остается на минимальном расстоянии от регенератора 13, а в поости расширения ротор-поршень 6 про-должает удаление от регенератора 13 на максимальное расстояние. Поскольку это процесс расширения, давление от максимального значения Р изменяется до значения Р4. Температура рабочего тела остается постоянной и равной максимальному значению а-ц так как к рабочему телу подводится теплота от теплового источншса-11. Внутренняя энергия рабочего тела не изменяется, а энтропия увеличивается. Работа, получаемая при расширении рабочего тела, эквивалентна количеству подводимой теплоты и затрачивается на работу, совершаемую при прокатке P,Vjtnr, Enrv R,T,L11L V ПР M -- ; P - среднее давление прокатки; V - объем прокатьго немого металотносительное обжатие jipoкатываемого мч1талла. При этом на прокатьшаемый металл воздействуют высокие температуры и давления, увеличивающие его текучесть . Совместное влияние темжгратуры и давления на пластичность прокатьшаемого металла способствует возникновению качественно новых элементов в пластической деформации вещает ва и не сводится к простому суммированию эффектов температуры и давления . При существующих конструкционны материалах температура может превышать 1000 К, а давление - 1000 кгс/ /см , что позволяет повысить пластич ность Хр ) (где - - показа тель напряженного состояния; б среднее гидростатическое давление в точке; t - интенсивность напряжений) в 5-10 раз. Теплота, полезно затрачиваемая на нагрев прокатьтаемого металла QM МСд,(,- Т„), где М - масса нагреваемого мет,алла; теплоемкость нагреваемого ме талла; температура окружающей среды В конце процесса (индекс 4) да:зление рабочего тела Р4 Р(1/г),. Изменение рнтропии S (J - S 5 Rgtnry . Четвертьп процесс регенеративны процесс теплоотдачи при постоянном объеме. В полости сжатия вращающийся рот«р 15 удаляется от регенератора 13, а в полости расширения ротор-поршень 6 приближается к регенератору 13 Объем между вращающ.имся ротором 15 и ротором-порщнем 6 остается постоям-, ным. Рабочее тело, проходя через полость регенератора 13, переходит из полости расширения в полость сжатия. При прохождении через регенератор 13 теплота рабочего тела отдается регенератору 13, и вследствие этого температура рабочего тела уменьшается температуры полости сжатия. Теплота, передаваемая в этом процессе, сохраняется в регенераторе 13 и передается рабочему телу в регене85 10 ративном процессе теплоотдачи при постоянном объеме следующего цикла. Постепенное уменьшение температуры рабочего тела при прохождении его через регенератор 13 при постоянном объеме вызьпзает снижение его давлекия .4 Работа в этом процессе не про-, изводится, внутренняя энергия и энтропия рабочего тела уменьшаются, В конце процесса (индекс 1) давление рабочего тела Р РФЧ/Т Р,-. Количество переданной регенератору 13 теплоты Q Cvd Изменение энтропии Су tnc, S, - S4 Таким образом, термодинамический цикл прокатного стана состоит из четьфех процессов: процесс изотермического сжатия (процесс 1-2) - теплота от рабочего тела с температурой , передается тепловому стоку 12; изохорный процесс (процесс 2-3)- теплота от регенератора 13 передается рабочему телу при постоянном объеме; процесс изотермического расширения (процесс 3-4) - теплота от теплового источника 1 1 с температурой Тд,д(,, передается рабочему телу и прокатываемому металпу; изохорный процесс (процесс 4-1) - теплота от рабочего тела передается регенератору 13 при постоянном объеме. Оценим термодинамическую эффективность прокатного стана при следующих допущениях: работа процесса изотермического расши зения целиком затрачивается на работу, совершаемую при прокатке; теплота, затрачиваемая на нагрев прокатываемого металла, входит в теплоту, трансформируемую в механическую работу, так как она повышает пластичность прокатьтаемого металла и соответственно уменьшает работу, совершаемую при прокатке; теплота, переданная от регенератора 13 рабочему телу в процессе 2-3, вновь воспринимается регенератором 13 от рабочего тела в процессе 4-1. Подведенная теплота при температуре Т МО, КС QE . Отведенная теплота при температуРе Тддин . QC , En(l/rv ). Теплота, затрачиваемая на работу, совершающуюся при прокатке Qnp W QH - QeТогда термодинамическая эффективность процесса прокатки может быть оценена термическим КПД, равным отношению работы прокатки к затрачиваемой тепловым источником 1I теплоте

. - Н Q.

,

Q

«е QE Т„р,..

Это выражение аналогично вьфажению для Кпд цикла Карно при тех же уровнях температур, т.е. осуществляемьй в прокатном стане цикл Стирлинга имеет такой же термический КПД, как и цикл Карно.

Существенным преимуществом осуществляемого в предлагаемом прокатном стане цикла Стирлинга перед циклом Карно в известном стане (при его идеализированной работе) является замена двух изоэнтропических процессов двумя изохорными процессами. Это. позволяет значительно увеличить коли;чество Подводимой и отводимой теплоты в цикле пропорционально коли-° честву получаемой работы формообразования, т.е. существенно увеличить удельную мощность прокатного стана.

Кроме того, повышение КПД, связанное с увеличением среднего давления цикла, сопровождается интенсивной экструзией (вьвдавливанием) прокатьшаемого металла через рабочие калибры, что повьшает производительность прокатного стана. В том же направлении действует повьшение средней температуры цикла.

1

При использовании изобретения удельная мощность стана повьйается в 5-6 раз.

Формула изобретения

Прокатный стан,содержащий неподвижную станину с герметичными крьш ками, образующими внутреннюю полость, плитой, охватывающей треугольный ротор-поршень, .несущий рабочие валки и установленньй на эксцентриковом валу, закрепленную на роторе-поршне шестерню с .внутренними зубьями, сцепленную с шестерней с наружными зубьями, а также тепловой источник и тепловой сток, отличающийся тем, что, с целью повьшгения термодинамической эффективности процесса прокатки, увеличения мошросТи прокатного стана и расширения области его применения,, профиль охватьшающей ротор плиты выполнен в в1-ще. квадрата, в вершинах которого внутренняя полость соединена последовательно включенныьш тепловыми«источником, регенератором и тепловым стоком с дополнительной внутренней полостью,

снабженной вращающимся ротором, приводной вал которого жестко связан с эксцентриковым валом, при-этом,ротор-поршень образован большими и малыми дугами, описьгеаемымн из вершин равностороннего треугольника и расположенными с противоположных сторон относительно вершин, -причем радиус малой дуги произволен, а радиус большой дуги равен сумме радиуса малой дуги и длины стороны треугольника, и снабжен гибким сепаратором, в котором установлены рабочие валки, и гибкой бесконечной лентой, охватывающей рабочие валки, а шестерня с наружными зубьями закреплена на эксцентриковом валу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1986 |

|

SU1342543A1 |

| Прокатный стан | 1987 |

|

SU1421433A1 |

| Прокатный стан | 1986 |

|

SU1382512A1 |

| Прокатный стан | 1986 |

|

SU1342544A1 |

| Прокатный стан | 1985 |

|

SU1247111A1 |

| Прокатный стан | 1987 |

|

SU1424883A1 |

| Прокатный стан | 1987 |

|

SU1424884A1 |

| Прокатный стан | 1987 |

|

SU1424885A1 |

| Прокатный стан | 1985 |

|

SU1258524A1 |

| Прокатный стан | 1987 |

|

SU1424882A1 |

Изобретение относится к прокатному производству, a именно к конструкции волнового прокатного стана, обеспечивающего самодвижение прокатываемого металла при одновременном воздействии на него высоких температур за счет осуществления термодинамического цикла Стирлинга, и может , быть использовано для организации дрокатного производства. Целью изобретения является повьшение термодинамической эффективности процесса прокатки, увеличение мощности прокатного стана и расширение области его применения. Профиль охватьшающей ротор плиты выполнен в виде квадрата, в вершинах которого внутренняя полость соединена последовательно -включенными тепловьм источником, регенератором и тепловым стоком с дополнительной внутренней полостью с ротором, приводной вал которого жестко связан с эксцентршсовым. валом, -при этом ротор-поршень снабжен гибким сеI паратором с рабочими вагасами и гибкой бесконечной лентой, охватывающей рабо(Л чие валки. Применение цикла Стирлинга позволяет увеличить количество подводимой и отводимой теплоты, что существенно увеличивает удельную мощ- . ность прокатного стана. 4 ил. to 4 1 СХ5 СД

2

18

J2

сриг.}

| ПОЛОСОВОЙ ПЛАНЕТАРНЫЙ ПРОКАТНЫЙ СТАН | 0 |

|

SU263533A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Клеть планетарного стана | 1975 |

|

SU547243A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатный стан | 1983 |

|

SU1135503A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-07—Публикация

1985-06-11—Подача