Известен дисково-шнековый экструдер, состоящий из дискового устройства, выполненного в виде корпуса, в котором расположены вращающийся и невращающийся диски, и шнека.

В конструкции, выполненной согласно предлагаемому изобретению, шнек расположен в гильзе, подвижной вдоль его продольной оси и жестко соединенной с расплавопроводом, второй конец которого жестко соединен с невращаюшимся диском, подвижным вдоль корпуса дискового устройства, благодаря чему улучшается качество получаемых изделий за счет саморегулирования постоянства давления расплава.

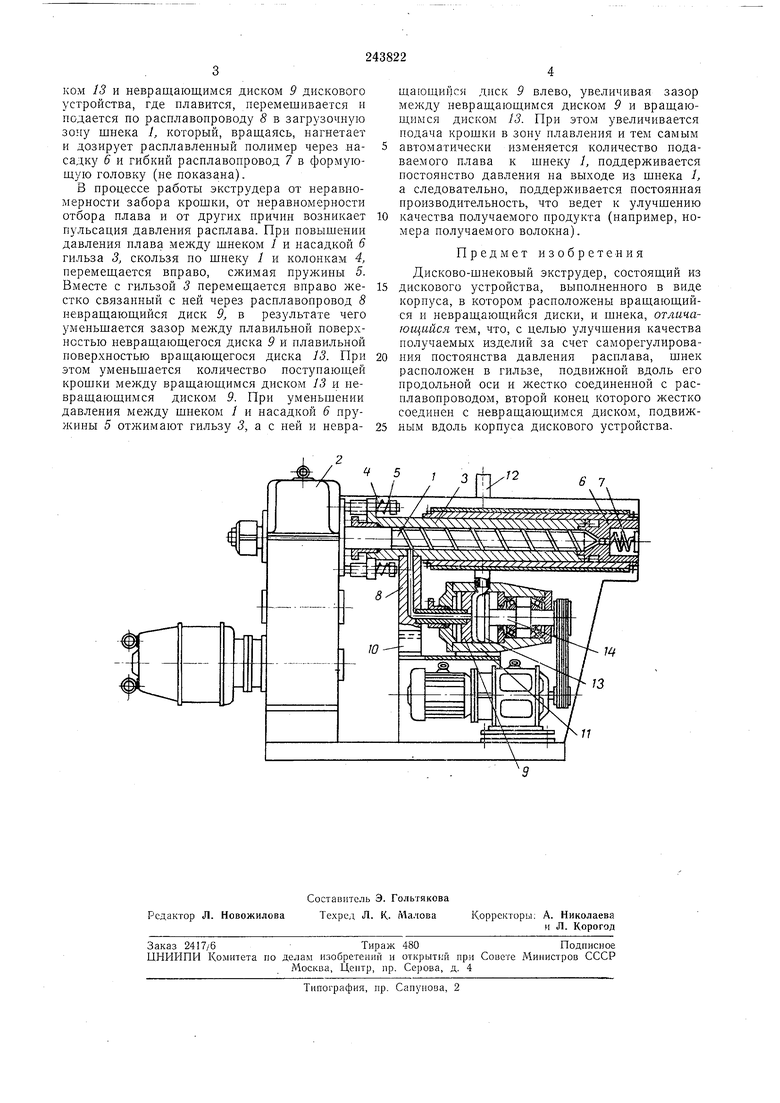

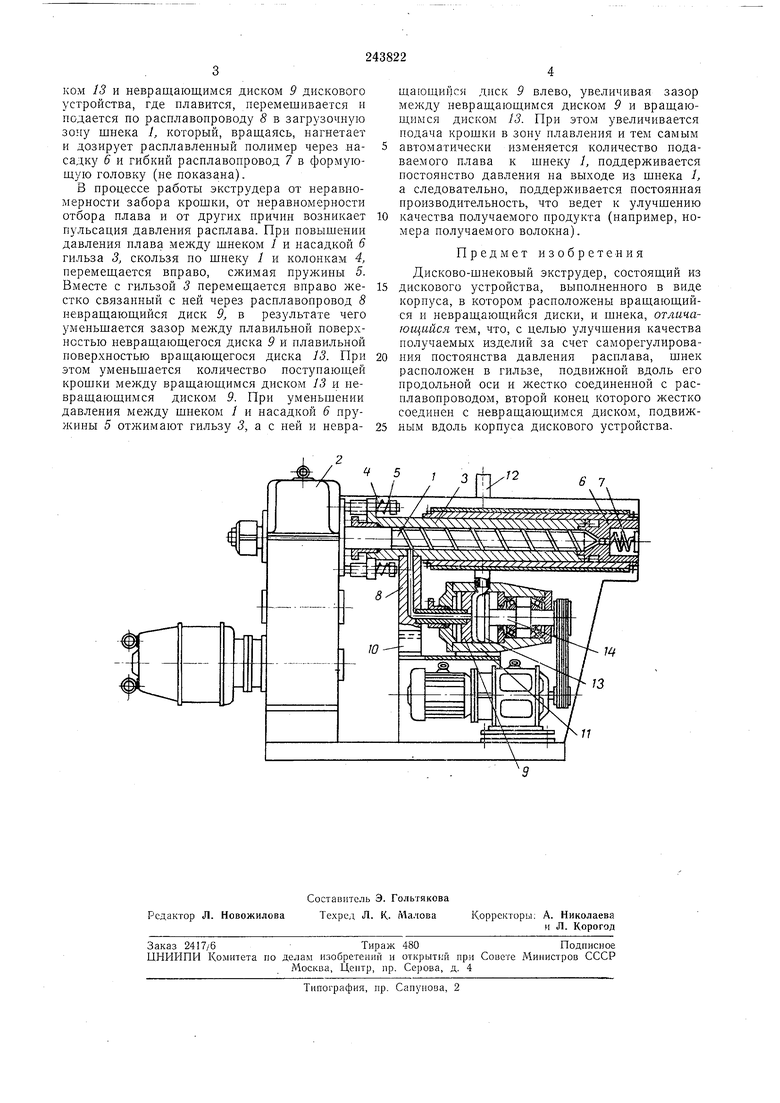

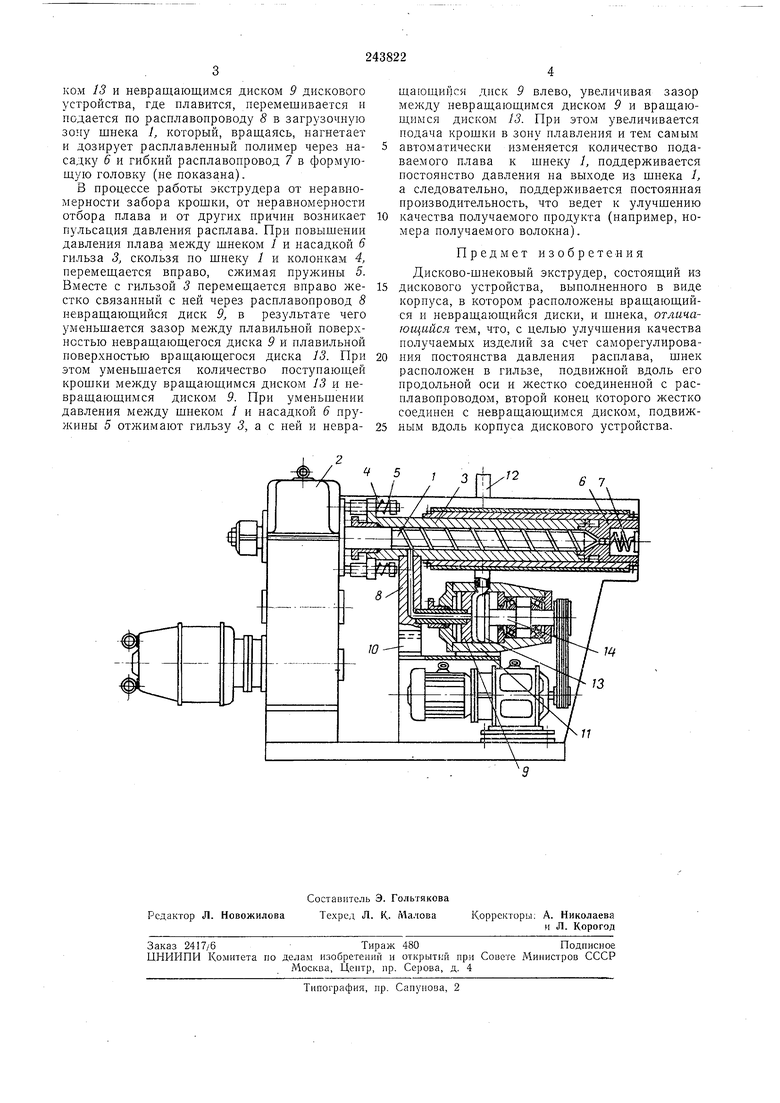

Конструкция экструдера показана на чертеже. Дисково-шнековый экструдер состоит из шнека /, жестко связанного с выходным валом (на чертеже не показан) редуктора 2, гильзы 3, сидящей подвижно в осевом направлении на шнеке / и колонках 4. Последние жестко закренлены к корпусу редуктора 2. Гильза 3 подпружинена к корпусу редуктора 2 оттарированными пружинами сжатия 5, установленными на колонках 4. К правому торцу гильзы 3 жестко крепится насадка 6, к центральному отверстию которой герметически крепится гибкий расплавопровод 7 в виде спирали. Второй конец гибкого расплавопровода 7 подводится к формующей головке (не показана).

К радиальному отверстию гильзы 3, расположенному в зоне загрузки шнека, жестко крепится расплавопровод 8, второй конец которого жестко подсоединен к расплавопроводу невращающегося диска 9 дискового устройства. Нижняя часть расплавопровода 8 (в области изгиба) снабжена хвостовиком типа «ласточкина хвоста (не показан), который подвижно сидит в направляющей соответствующей формы (не показана) подставки 10. Невращающийся диск 9 в корпусе 11 дискового устройства посажен по принципу скользящей

посадки с возможностью в определенном диапазоне возвратно-поступательного горизонтального перемещения.

В верхней части корпуса 11 дискового устройства имеется загрузочное отверстие (не

обозначено) в виде воронки для загрузки полимерной крошки в дисковое устройство.

К корпусу 11 дискового устройства жестко крепится крошкопровод 12, полость которого сообщается с отверстием для загрузки полимерной крошки в дисковое устройство. Справа от певращающегося диска 9 в корпусе // размещен вращающийся диск 13, жестко крепящийся к торцу вала 14. Полимерная крошка по крошкопроводу 12

ком 13 и невращающимся диском 9 дискового устройства, где плавится, перемешивается и подается по расплавопроводу 8 в загрузочиую зону шнека I, который, вращаясь, нагнетает и дозирует расплавленный полимер через насадку 6 и гибкий расплавопровод 7 в формующую головку (не показана).

В процессе работы экструдера от неравномерности забора крошки, от неравномерности отбора плава и от других причин возникает пульсация давления расплава. При повышении давления нлава между шнеком I и насадкой 6 гильза 3, скользя по шнеку / и колонкам 4, перемещается вправо, сжимая пружины 5. Вместе с гильзой 3 перемещается вправо жестко связанный с ней через расплавопровод 8 невращающийся диск 9, в результате чего уменьшается зазор между плавильной поверхностью невращающегося диска 9 и плавильной поверхностью вращающегося диска 13. При этом уменьшается количество поступающей крошки между вращающимся диском 13 и невращающимся диском 9. При уменьшении давления между шнеком / и насадкой 6 пружины 5 отжимают гнльзу 5, а с ней и невращающийся диск 9 влево, увеличивая зазор между невращающимся диском 9 и вращающимся диском 13. При этом увеличивается подача крошки в зону плавления и тем самым автоматически изменяется количество нодаваемого плава к шнеку 1, поддерживается постоянство давления на выходе из шнека 1, а следовательно, поддерживается постоянная производительность, что ведет к улучшению качества получаемого продукта (например, номера получаемого волокна).

Предмет изобретения

Дисково-шнековый экструдер, состоящий из дискового устройства, выполненного в виде корпуса, в котором расположены вращающийся и невращающийся диски, и шнека, отличающийся тем, что, с целью улучшения качества получаемых изделий за счет саморегулирования постоянства давления расплава, шнек расположен в гильзе, подвижной вдоль его продольной оси и л естко соединенной с расплавопроводом, второй конец Которого жестко соединен с невращающимся диском, подвижным вдоль корпуса дискового устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисково-шнековый экструдер | 1986 |

|

SU1382654A1 |

| ПРЯДИЛЬНАЯ ГОЛОВКА ДЛЯ ФОРМОВАНИЯ СИНТЕТИЧЕСКОГО ВОЛОКНАБИБЛИОТЕКА | 1971 |

|

SU306201A1 |

| ПЛАВИЛЬНОЕ УСТРОЙСТВО К ПРЯДИЛЬНЫМ МАШИНАМ ДЛЯ СИНТЕТИЧЕСКИХ ВОЛОКОН | 1964 |

|

SU165271A1 |

| ПАТЕНТНО-..А.;:ГТ.НДШьчьлио";-:кА | 1971 |

|

SU296656A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА (ВАРИАНТЫ) | 1999 |

|

RU2159180C2 |

| ПРЯДИЛЬНАЯ ГОЛОВКА ДЛЯ ФОРМОВАНИЯ СИНТЕТИЧЕСКОГО ВОЛОКНА | 1968 |

|

SU217592A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА | 1999 |

|

RU2159179C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКИХ И ГАЗОВЫХ ГЕТЕРОГЕННЫХ СИСТЕМ И МЕХАНОТЕРМОХИМИЧЕСКИЙ ФРАКЦИОНАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2467053C2 |

| ЭКСТРУДЕРДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНБ1Х МАТЕРИАЛОВ | 1969 |

|

SU246033A1 |

| ТЕРМОПЛАСТАВТОМАТ | 1966 |

|

SU181264A1 |

Авторы

Даты

1969-01-01—Публикация