(54) ПРЕССОВОЕ СОЕДИНЕНИЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессовое крепление детали и концевой части вала | 1975 |

|

SU537783A1 |

| Прессовое демпфирующее соединение | 1980 |

|

SU1383016A2 |

| Гребной винт со съемными лопостями | 1978 |

|

SU770925A2 |

| Способ точной обработки конических отверстий в ступицах | 1985 |

|

SU1428559A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРОЧНОСТИ СОПРЯЖЕНИЯ КОЛЬЦА ПОДШИПНИКА С ШЕЙКОЙ ОСИ КОЛЕСНОЙ ПАРЫ | 2004 |

|

RU2279647C2 |

| СПОСОБ СОЕДИНЕНИЯ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2005 |

|

RU2301936C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ НА ШЕЙКУ ОСИ КОЛЬЦА ПОДШИПНИКА ПРИ ТЕПЛОВОЙ СБОРКЕ | 2002 |

|

RU2228830C2 |

| Узел соединения ступицы гребного винта с валом | 1979 |

|

SU885646A1 |

| ГРИБОВИДНЫЙ ВАЛОК ДЛЯ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2014 |

|

RU2588870C1 |

| Устройство для сборки прессовых соединений деталей типа "вал-втулка | 1976 |

|

SU733952A1 |

Изобретение относится к общему машиностроению.,

Известно прессовое соединение, содержащее деталь с цилиндрическим отверстием, переходящим в конусное, и вал с цилиндрической направляющей и конусной поверхностями, соприкасающимися с соот ветствующими поверхностями детали 1.

Такое соединение обладает тем недостатком, что в начальный момент напрес- сов1ш, когда конусная часть вала только начинает заходить в цилиндрическое от верстие детали, на сопр5ггаемых поверхностях пояыгяются задиры.

Появление задиров, снижающих надежность соединения, вызывается высоким удельным давлением в зоне контакта деталей по участку кольцевой линии из-оа неудовлетворительной центровки детали по валу, связанной с односторонней выборкой зазора в направляющих поверхностях,

Для повышения надежности соединения путем устране1шя задиров на сопрягаемых поверхностях- при посадке детали на вал

|за счет рассредоточения указанного давления от массы детали и силы начальной напрессовки на всю длину кольцевой линии контакта деталей цилиндрическая -направляющая поверхность вала выполнена диаметром, превышающим наименьший диаметр его конусной поверхности в1,ООО51,ОО25 раза.

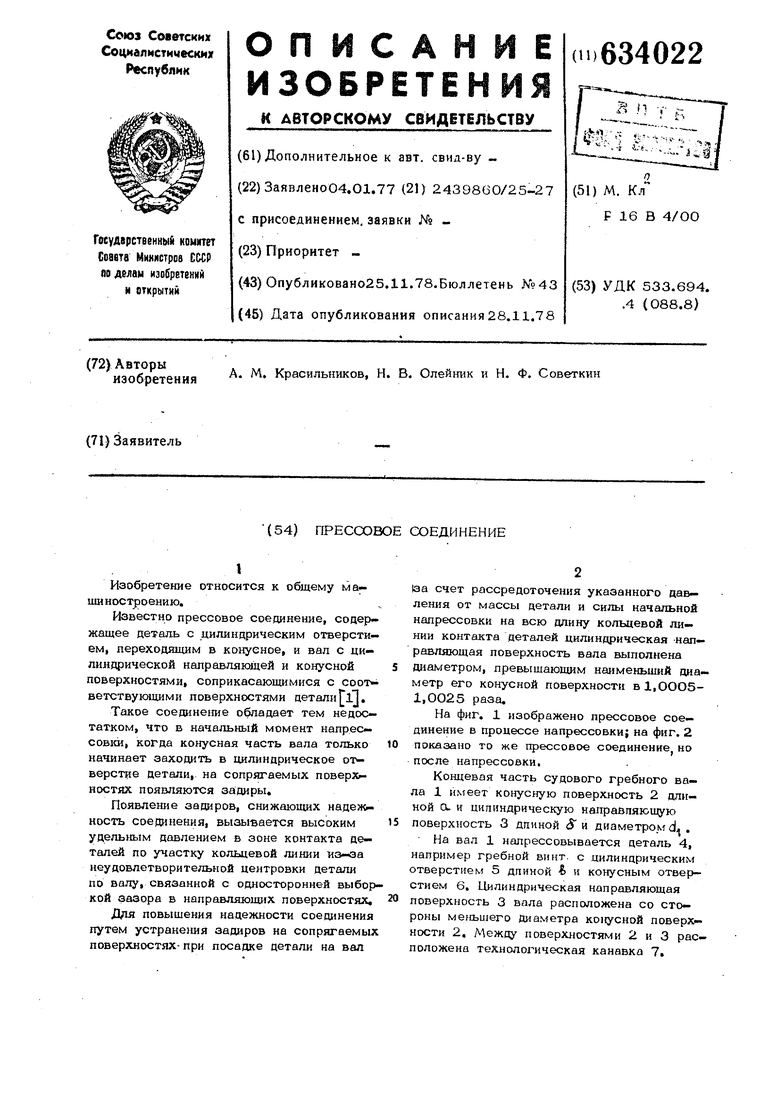

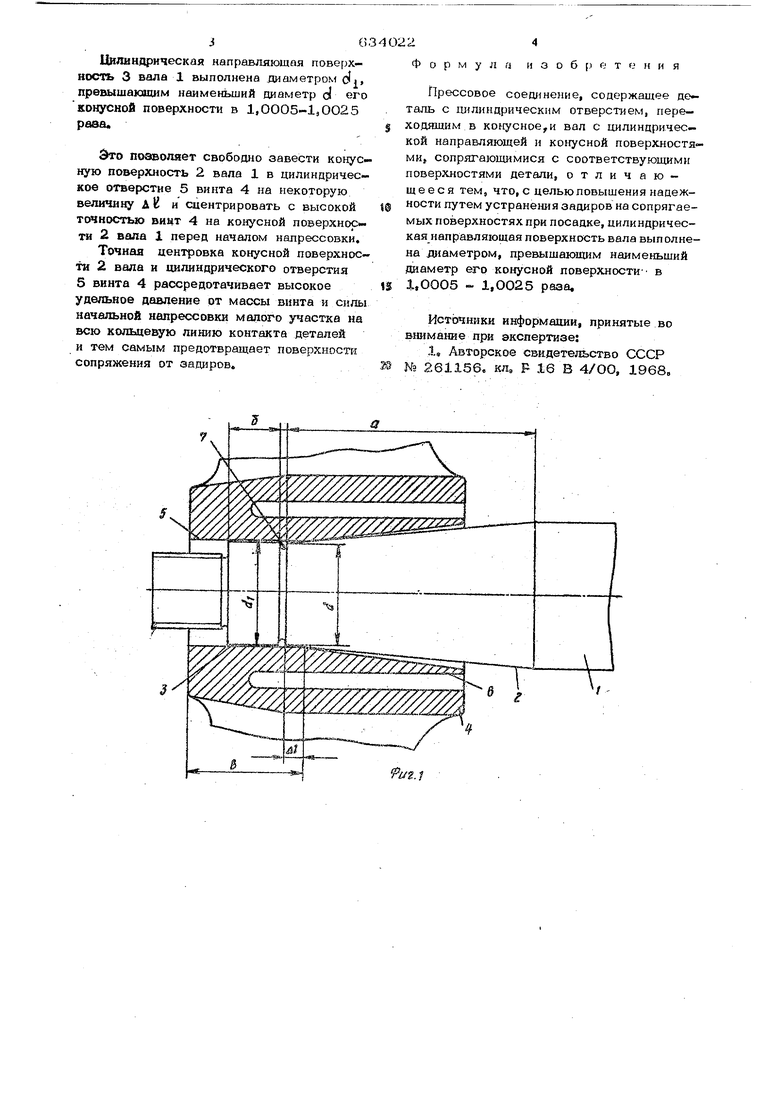

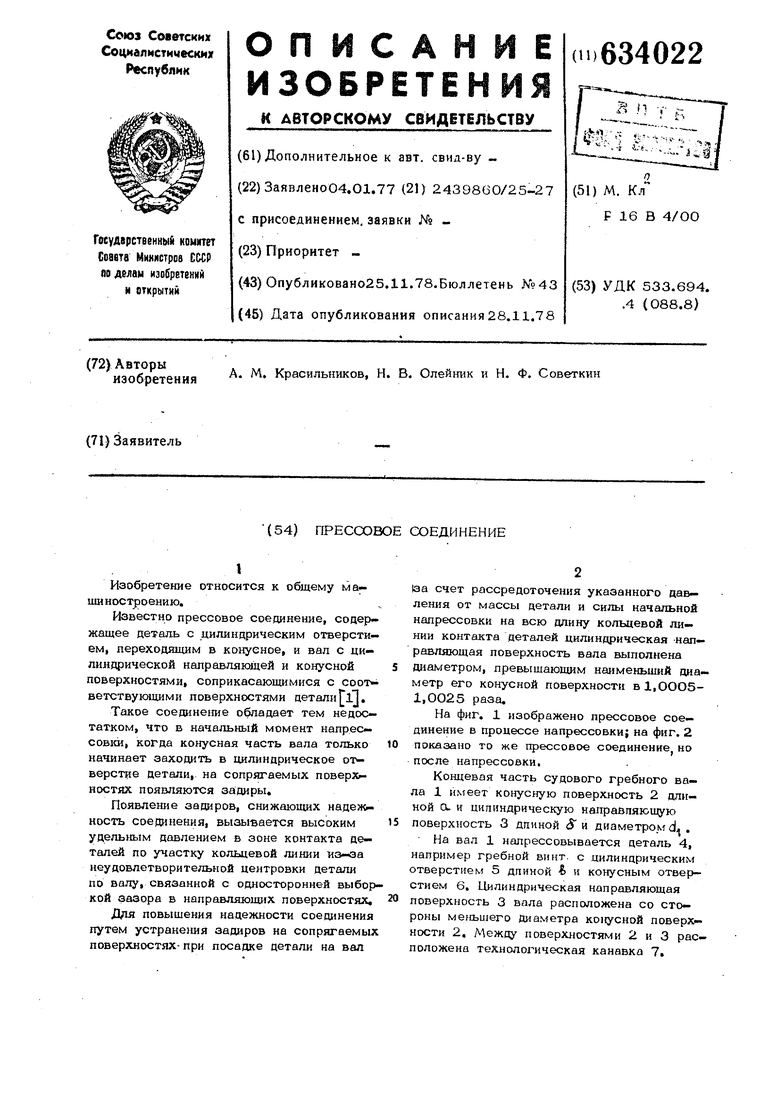

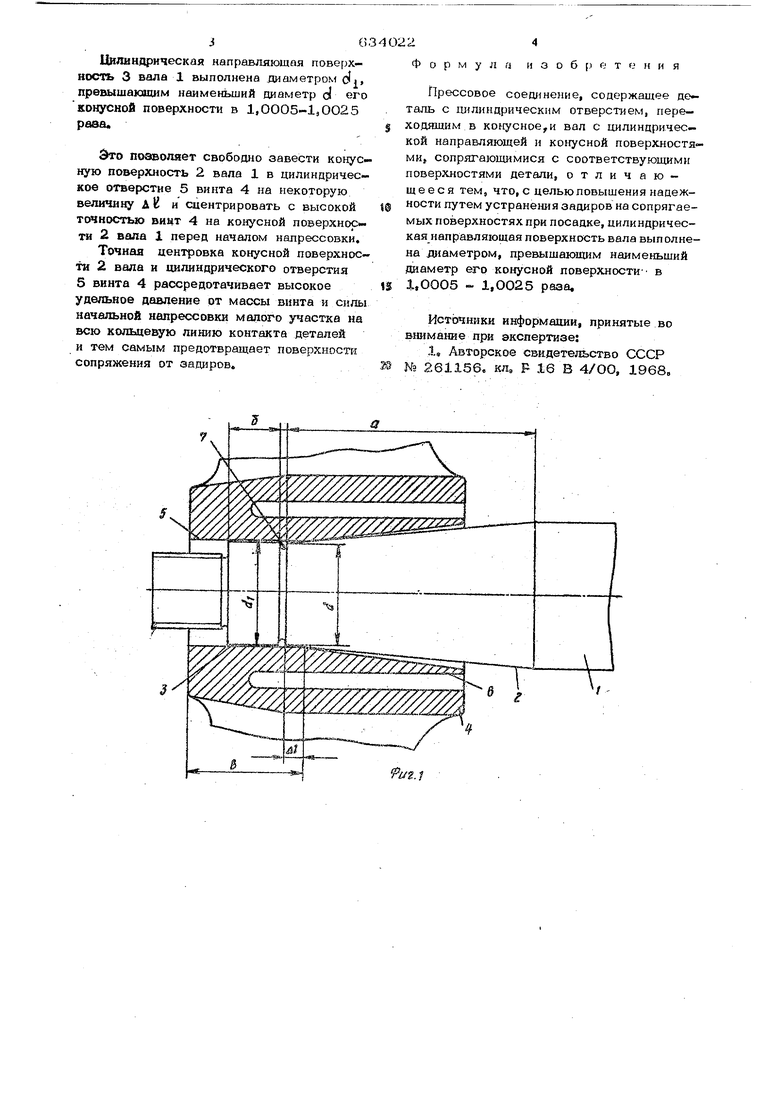

На фиг. 1 изображено прессовое соединение в процессе напрессовки; на фиг. 2 показана то же прессовое соединение но после напрессовки.

Концевая часть судового гребного вала 1 имеет конусную поверхность 2 длиной О. и цилиндрическую направляющую поверхность 3 дпиной и диаметром d . На вал 1 напрессовывается деталь 4, например гребной винт, с цилиндрическим отверстием 5 дпиной -б и конусным отверстием 6. Цилиндрическая направляющая поверхность 3 вала расположена со стороны ме(1ьшего Диаметра конусной поверхности 2, Между поверхностями 2 и 3 расположена технологическая канавка 7.

Цилиндрическая направляющая поверхность 3 вала 1 выполнена диаметром (у ,, превышающим наименьший диаметр d его конусной поверхности в 1,0005-190025 рвва«

Это позволяет свободно завести конусную поверхность 2 вала 1 в цилиндрическое отверстие 5 винта 4 на некоторую величину дК и сцентрировать с высокой точностью вныт 4 на конусной поверхности 2 вала i перед началом напрессовки.

Точная центровка конусной поверхности 2 вала и цилиндрического отверстия 5 винта 4 рассредотачивает высокое удельное давление от масхзы винта и силы начальной напрессовки малого участка на всю кольцевую линию контакта деталей и тем самым предотвращает поверхности сопряжения от аадиров

Формула и а о б р е т « п и я

Прессовое соеш1не}1ие, содержащее деталь с цилиндрическим отверстием, переходящим в KOfcycHoe H вал с цилиндрической направляющей и конусной поверхностями сопрягающимися с соответствующими поверхностями детали, отличающееся тем, что, с целью повышения надежности путем устранения задиров на сопрягаемых поверхностях при посадке, цилиндрическая направляющая поверхность вала выполнена диаметром, превышающим наименьщий дааметр его конусной поверхности в 1,0005 1,0025 раза.

Источники информации, принятые во внимание при экспертизе:

1, Авторское свидетельство СССР № 261156, кл, F 16 В 4/ОО, 1968„

i/z.l

Авторы

Даты

1978-11-25—Публикация

1977-01-04—Подача