ч

Изобретение относится к судовому машиностроению, в частности к соединениям гребных винтов с валами.

Цель изобретения - повышение надежности соединения.

Для достижения поставленной цели при напрессовке контролируют по показаниям манометра и индикатора пропорциональность усилий и перемещений винта по валу, при нарушении пропорциональности соединение после достижения заданного параметра напрессовки распрессовывают и затем повторяют напрессовки и распрес- совки необходимое количество раз до обеспечения пропорциональности между усилиями и перемещениями.

При упругом деформировании зависимость между усилиями напрессовки и перемещениями гребного винта всегда линейна. Нарушение пропорциональности свидетельствует о наличии пластической деформации в соединяемых деталях. В этом случае необходимо исключить пластическую составляющую деформации и обеспе- линейность между усилиями и

перемещениями. В зависимости от заданного параметра напрессовки такое исключение пластических деформаций выполняют различно.

При сборке до расчетного усилия соединение разбирают, т.е. распрессовывают гребной винт с вала и собирают вновь до той же величины усилия. При повторной сборке возникают только упругие деформации с обеспечением несущей способности.

При сборке до расчетного перемещения и нарушении пропорциональности усилие запрессовки будет снижено. Так как обязательным условием сборки является достижение усилия, пропорционального расчетному перемещению, то в этом случае нужно не только исключить пластические деформации, но и повысить усилие запрессовки при этой же величине расчетного перемещения. После первой запрессовки происходит пластическая деформация посадочной поверхности конического отверстия с увеличением его диаметра. Поэтому после второй запрессовки гребной винт продвигается дальше по конусу вала и при постоян -ч

ON

О

о

fO 00

ной величине перемещения усилие запрессовки по сравнению с первой запрессовкой повысится. Этот эффект повышения усилия будет повторяться и при последующих повторных- запрессовках. Если это усилие меньше необходимого, то пластические деформации продолжаются, на что каждый раз показывает нарушение пропорциональности между усилием и перемещением. L каждой последующей запрессовкой увеличивается доля упругих деформаций и умень- шается доля пластических. Поэтому напрессовки и распрессовки повторяют столько раз, сколько необходимо до достижения пропорциональности наблюдаемой

зависимости. L

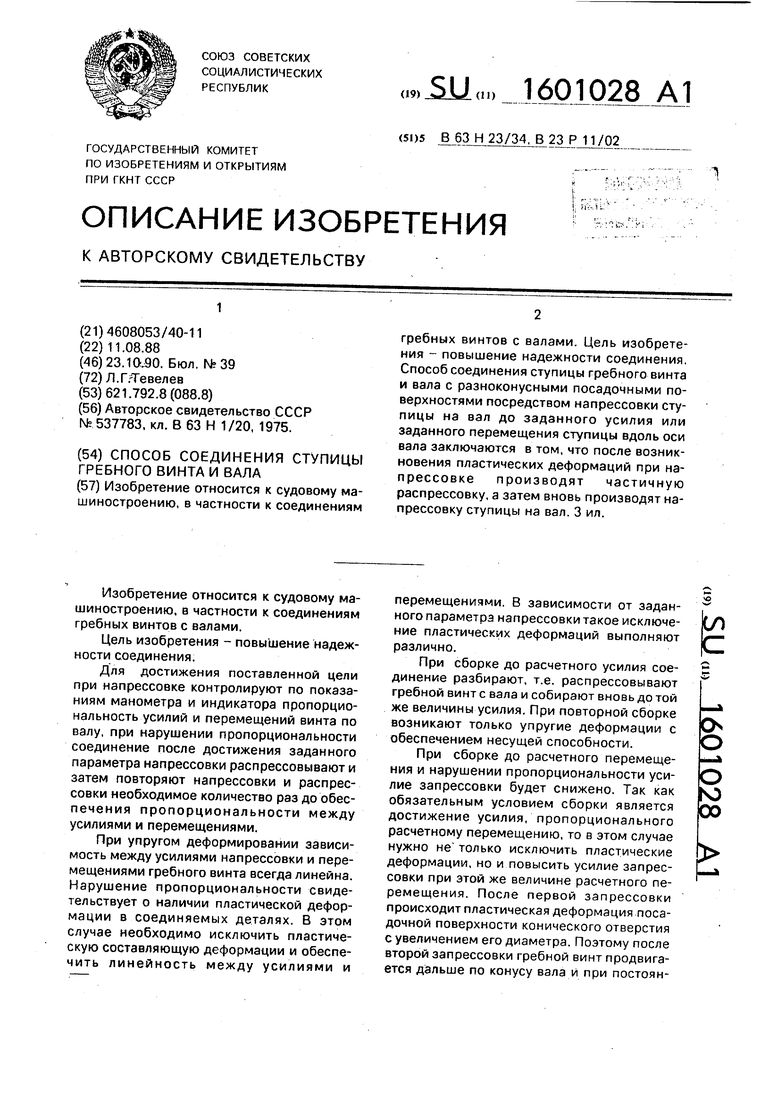

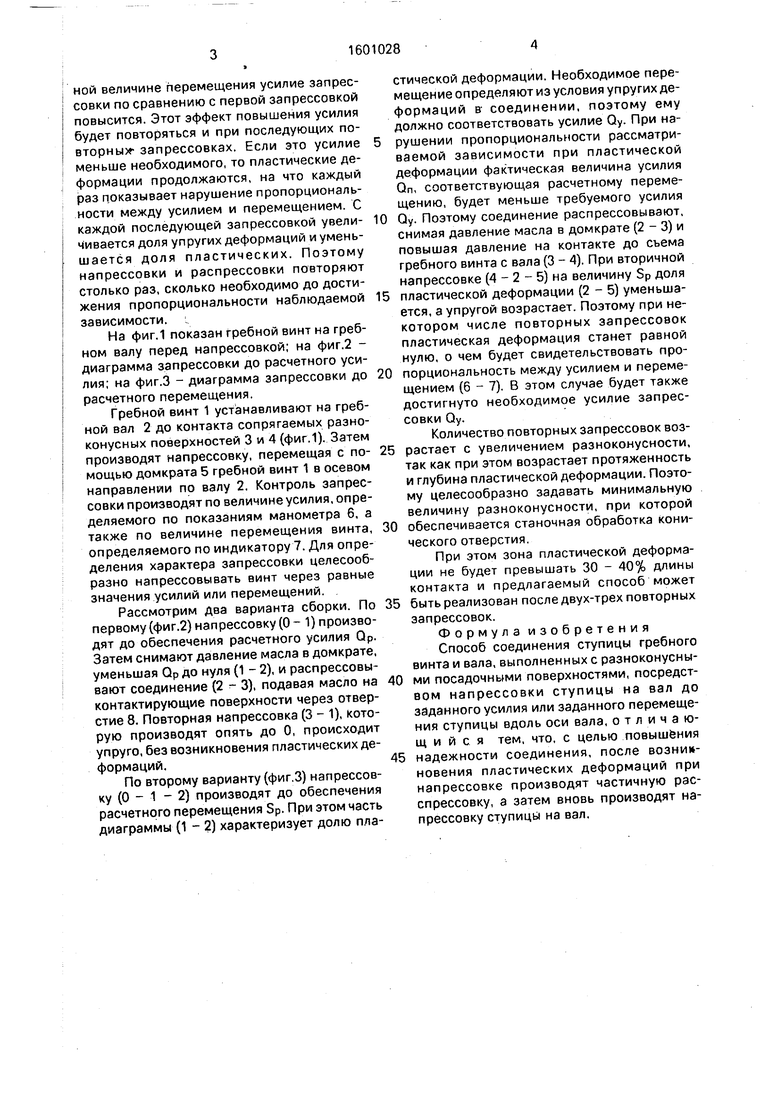

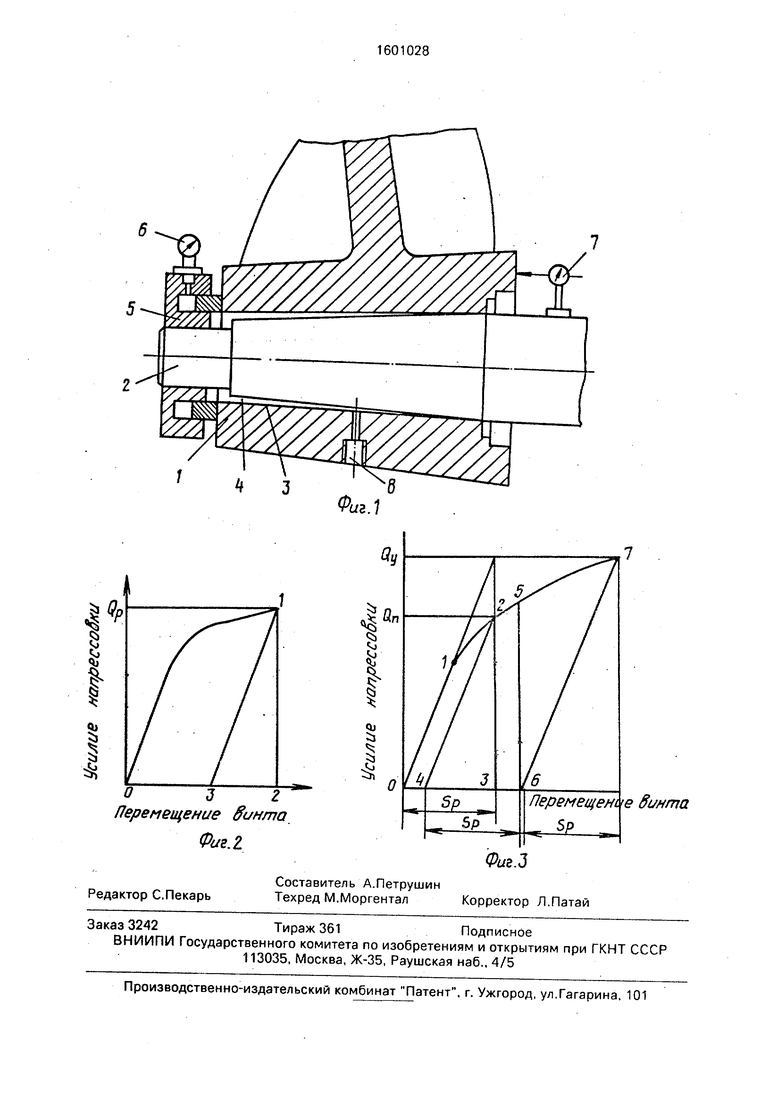

На фиг.1 показан гребной винт на греь- ном валу перед напрессовкой; на фиг.2 диаграмма запрессовки до расчетного усилия; на фиг.З - диаграмма запрессовки до расчетного перемещения.

Гребной винт 1 устанавливают на греь- ной вал 2 до контакта сопрягаемых разно- конусных поверхностей 3 и 4 (фиг.1). Затем производят напрессовку, перемещая с помощью домкрата 5 гребной винт 1 в осевом направлении по валу 2. Контроль запрессовки производят по величине усилия, определяемого по показаниям манометра 6, а также по величине перемещения винта, определяемого по индикатору 7. Для определения характера запрессовки целесообразно напрессовывать винт через равные значения усилий или перемещений.

Рассмотрим два варианта сборки. По первому (фиг.2) напрессовку (О - 1) производят до обеспечения расчетного усилия Qp. Затем снимают давление масла в домкрате, уменьшая Qp до нуля (1 - 2), и распрессовы- вают соединение (2 - 3). подавая масло на контактирующие поверхности через отверстие 8 Повторная напрессовка (3 - 1), которую производят опять до О, происходит упруго, без возникновения пластических деформаций.

По второму варианту (фиг.З) напрессовку (О - 1 - 2) производят до обеспечения расчетного перемещения Sp. При этом часть диаграммы (1 - 2) характеризует долю пла51

стической деформации. Необходимое перемещение определяют из условия упругих деформаций в- соединении, поэтому ему должно соответствовать усилие Qy. При на- рушении пропорциональности рассматриваемой зависимости при пластической деформации фактическая величина усилия Qn соответствующая расчетному перемещению, будет меньше требуемого усилия 0 Qy. Поэтому соединение распрессовывают, снимая давление масла в домкрате (2 - 3) и повышая давление на контакте до съема гребного винта с вала (3 - 4). При вторичной напрессовке (4 - 2 - 5) на величину Sp доля 5 пластической деформации (2 - 5) уменьшается, а упругой возрастает. Поэтому при некотором числе повторных запрессовок пластическая деформация станет равной нулю, о чем будет свидетельствовать про- 0 порциональность между усилием и перемещением (6 - 7). В этом случае будет также достигнуто необходимое усилие запрессовки Qy.

Количество повторных запрессовок воз- 25 растает с увеличением разноконусности, так как при этом возрастает протяженность и глубина пластической деформации. Поэтому целесообразно задавать минимальную величину разноконусности, при которой 30 обеспечивается станочная обработка конического отверстия.

При этом зона пластической деформации не будет превышать 30 - 40% длины контакта и предлагаемый способ может 35 быть реализован после двух-трех повторных запрессовок.

Формула изобретения Способ соединения ступицы гребного винта и вала, выполненных с разноконусны- 40 ми посадочными поверхностями, посредством напрессовки ступицы на вал до заданного усилия или заданного перемещения ступицы вдоль оси вала, отличающийся тем, что, с целью повышения 45 надежности соединения, после возникновения пластических деформации при напрессовке производят частичную рас- спрессовку, а затем вновь производят напрессовку ступицй на вал.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки конических отверстий в ступицах | 1990 |

|

SU1706844A1 |

| Способ соединения гребного винта с гребным валом | 1989 |

|

SU1664655A1 |

| Способ точной обработки конических отверстий в ступицах | 1985 |

|

SU1428559A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БОЕПРИПАСА | 2009 |

|

RU2405761C1 |

| Способ сборки запрессовкой деталей типа вал-втулка | 1977 |

|

SU617227A1 |

| Способ соединения с натягом | 2023 |

|

RU2807431C1 |

| Способ сборки деталей типа вал-втулка запрессовкой | 1987 |

|

SU1433742A2 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ РАСПРЕССОВКИ И ЗАПРЕССОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ И УЗЛОВ | 2008 |

|

RU2394684C2 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1989 |

|

SU1685669A1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1992 |

|

RU2023565C1 |

Изобретение относится к судовому машиностроению, в частности к соединениям гребных винтов с валами. Цель изобретения - повышение надежности соединения. Способ соединения ступицы гребного винта и вала с разноконусными посадочными поверхностями посредством напрессовки ступицы на вал до заданного усилия или заданного перемещения ступицы вдоль оси вала заключается в том, что после возникновения пластических деформаций при напресовке производят частичную распрессовку, а затем вновь производят напрессовку ступицы на вал. 3 ил.

J2

Перемещение Сингла

Фаг.2.

Редактор С.Пекарь

Составитель А.Петрушин Техред М.Моргентал

е бинта

| Прессовое крепление детали и концевой части вала | 1975 |

|

SU537783A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1990-10-23—Публикация

1988-08-11—Подача