со

00

со о N:)

4

Изобретение относится к турбомашино- строению, в частности к упорным подшипникам газовых и паровых турбин и турбокомпрессоров и является усовершенствованием изобретения по авт. св. № 1219845.

Цель изобретения - повышение эффективности работы подшипника путем исключения потерь трения на омываемых поверхностях вала и улучшения условий кли- нообразования независимо от врашения ротора.

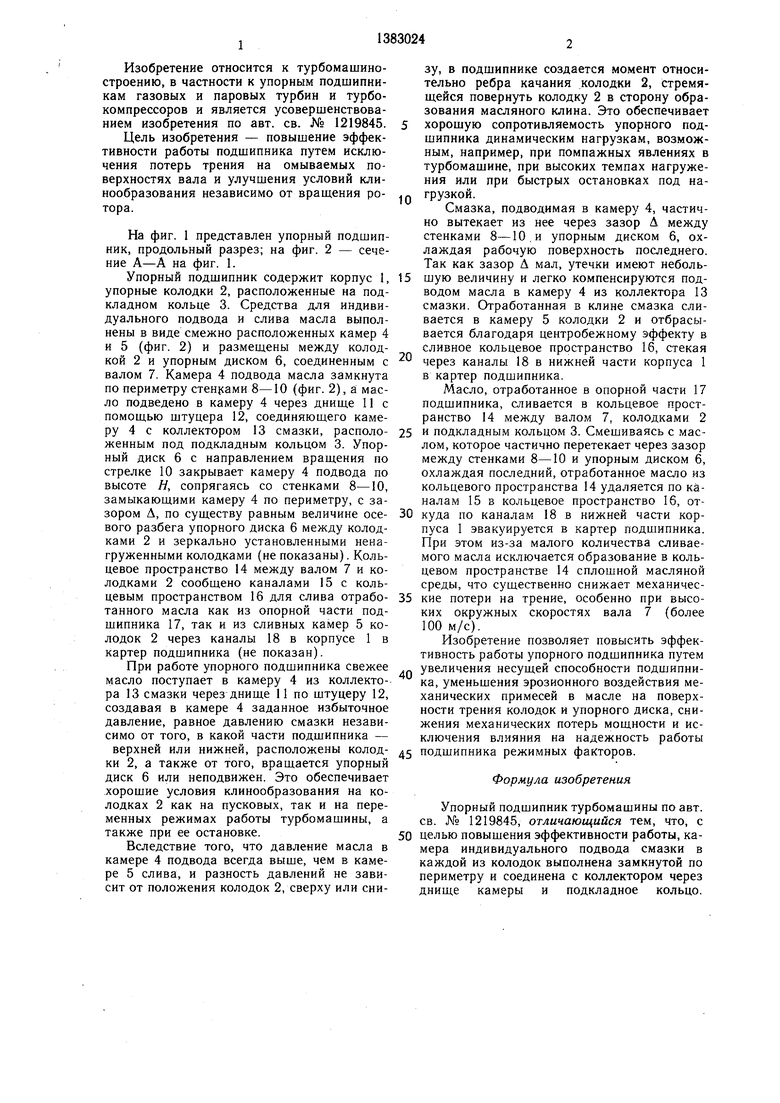

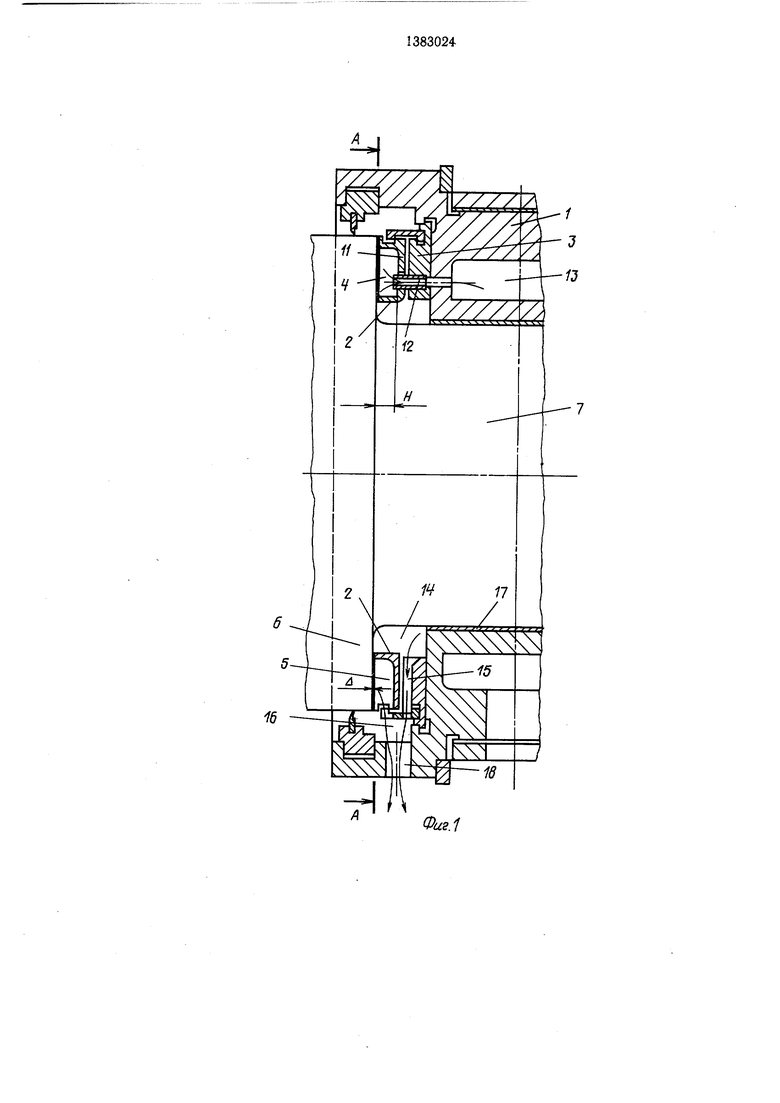

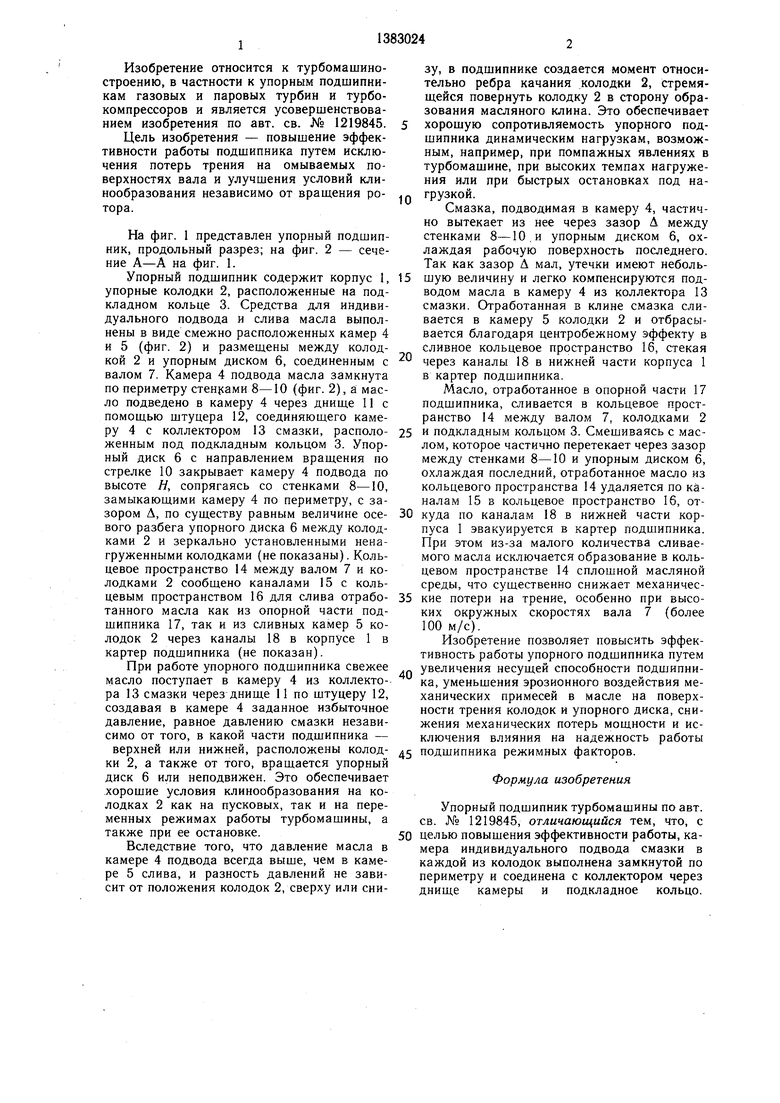

На фиг. 1 представлен упорный подшипник, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1.

Упорный подшипник содержит корпус 1, упорные колодки 2, расположенные на подкладном кольце 3. Средства для индивидуального подвода и слива масла выполнены в виде смежно расположенных камер 4 и 5 (фиг. 2) и размещены между колодкой 2 и упорным диском 6, соединенным с валом 7. Камера 4 подвода масла замкнута по периметру стенрами 8-10 (фиг. 2), а масло подведено в камеру 4 через днише 11 с помошью штуцера 12, соединяющего камеру 4 с коллектором 13 смазки, расположенным под подкладным кольцом 3. Упорный диск 6 с направлением вращения по стрелке 10 закрывает камеру 4 подвода по высоте Н, сопрягаясь со стенками 8-10, замыкающими камеру 4 по периметру, с зазором Д, по существу равным величине осевого разбега упорного диска 6 между колодками 2 и зеркально установленными ненагруженными колодками (не показаны). Кольцевое пространство 14 между валом 7 и колодками 2 сообщено каналами 15 с кольцевым пространством 16 для слива отработанного масла как из опорной части подшипника 17, так и из сливных камер 5 колодок 2 через каналы 18 в корпусе 1 в картер подшипника (не показан).

При работе упорного подшипника свежее масло поступает в камеру 4 из коллектора 13 смазки через днище 11 по штуцеру 12, создавая в камере 4 заданное избыточное давление, равное давлению смазки независимо от того, в какой части подшипника - верхней или нижней, расположены колодки 2, а также от того, вращается упорный диск 6 или неподвижен. Это обеспечивает хорошие условия клинообразования на колодках 2 как на пусковых, так и на переменных режимах работы турбомашины, а также при ее остановке.

Вследствие того, что давление масла в камере 4 подвода всегда выше, чем в камере 5 слива, и разность давлений не зависит от положения колодок 2, сверху или снизу, в подшипнике создается момент относительно ребра качания колодки 2, стремящейся повернуть колодку 2 в сторону образования масляного клина. Это обеспечивает

хорошую сопротивляемость упорного подшипника динамическим нагрузкам, возможным, например, при помпажных явлениях в турбомашине, при высоких темпах нагруже- ния или при быстрых остановках под нагрузкой.

Смазка, подводимая в камеру 4, частично вытекает из нее через зазор А между стенками 8-10, и упорным диском 6, охлаждая рабочую поверхность последнего. Так как зазор Д мал, утечки имеют небольшую величину и легко компенсируются подводом масла в камеру 4 из коллектора 13 смазки. Отработанная в клине смазка сливается в камеру 5 колодки 2 и отбрасывается благодаря центробежному эффекту в сливное кольцевое пространство 16, стекая

через каналы 18 в нижней части корпуса 1 в картер подшипника.

Масло, отработанное в опорной части 17 подшипника, сливается в кольцевое пространство 14 между валом 7, колодками 2

и подкладным кольцом 3. Смешиваясь с маслом, которое частично перетекает через зазор между стенками 8-10 и упорным диском 6, охлаждая последний, отработанное масло из кольцевого пространства 14 удаляется по каналам 15 3 кольцевое пространство 16, откуда по каналам 18 в нижней части корпуса 1 эвакуируется в картер подшипника. При этом из-за малого количества сливаемого масла исключается образование в кольцевом пространстве 14 сплошной масляной среды, что существенно снижает механические потери на трение, особенно при высоких окружных скоростях вала 7 (более 100 м/с).

Изобретение позволяет повысить эффективность работы упорного подшипника путем

увеличения несущей способности подшипника, уменьшения эрозионного воздействия механических примесей в масле на поверхности трения колодок и упорного диска, снижения механических потерь мощности и исключения влияния на надежность работы

подшипника режимных факторов.

Формула изобретения

Упорный подшипник турбомашины по авт. св. № 1219845, отличающийся тем, что, с целью повышения эффективности работы, камера индивидуального подвода смазки в каждой из колодок выполнена замкнутой по периметру и соединена с коллектором через днище камеры и подкладное кольцо.

Фиг.1

iO

| название | год | авторы | номер документа |

|---|---|---|---|

| Упорный подшипник турбомашины | 1985 |

|

SU1219845A1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| Упорный подшипник турбомашины | 1987 |

|

SU1434158A1 |

| СЕГМЕНТНАЯ СОСТАВНАЯ КОЛОДКА | 1973 |

|

SU364772A1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1972 |

|

SU338698A1 |

| Опорно-упорный подшипник скольжения | 1973 |

|

SU796503A1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| СПОСОБ ВЫРАВНИВАНИЯ ОСЕВЫХ НАГРУЗОК ПО НЕСУЩЕЙ ПОВЕРХНОСТИ УПОРНЫХ ПОДШИПНИКОВ И УПОРНЫЙ ПОДШИПНИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2578938C2 |

| Система смазки для подшипникового узла | 1976 |

|

SU661171A1 |

| УПОРНЫЙ ПОДШИПНИК ТУРБОМАШИНЫ | 2008 |

|

RU2368819C1 |

Изобретение относится к турбомашино- строению, в частности к упорным подшипникам газовых и паровых турбин и турбокомпрессоров. Цель - повышение эффективности работы подшипника. Камера подвода смазки в каждой из колодок выполнена замкнутой по периметру. Камера соединена с коллектором через ее дниш,е и подкладное кольцо. Во время работы при поступлении смазки в камеру подвода колодки создается момент относительно ребра качания колодки, под влиянием которого колодка поворачивается с образованием при этом масляного клина. 2 ил.

0us.2

| Упорный подшипник турбомашины | 1985 |

|

SU1219845A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-03-23—Публикация

1985-11-29—Подача