00 00

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический гранулометр сыпучих материалов | 1984 |

|

SU1241106A1 |

| Устройство для экспресс-контроля фракционного состава и удельной поверхности сыпучих строительных материалов | 1982 |

|

SU1075123A1 |

| Автоматический гранулометр сыпучих материалов | 1986 |

|

SU1383154A1 |

| Устройство для определения гранулометрического состава материалов | 1976 |

|

SU675432A1 |

| Автоматический гранулометр сыпучих материалов | 1988 |

|

SU1562781A1 |

| Устройство для определения удельной поверхности сыпучих строительных материалов | 1979 |

|

SU1029049A1 |

| Устройство для определения фракционного состава материалов | 1982 |

|

SU1081479A1 |

| Устройство для определения удельной поверхности сыпучих материалов | 1980 |

|

SU928200A1 |

| Гранулометр сыпучих материалов | 1986 |

|

SU1420475A1 |

| Атомно-абсорбционный спектрофотометр | 1985 |

|

SU1325307A1 |

Изобретение относится к измерительной технике, предназначено для определения гранулометрического состава сыпучих материалов и может быть использовано в строительстве. Целью изобретения является повышение точности измерения за счет использования дополнительного эталонного метода измерения. Гранулометр дополнительно снабжен, задатчиками коэффициентов и блоком калибровки,причем блок калибровки предназначен для проведения контрольных измерений гранулометрического состава сыпучих материалов с целью корректировки коэффициентов, учитывающих изменение характеристик частиц анализируемой пробы материала. 2 ил. § сл с

сл

со

Изобретение относится к измерителной технике предназначено для определения гранулометрического состава сыпучих материалов и может быть ис- пользовано в строительстве и других отраслях промышленности.

Целью изобретения является повышение точности измерения за счет использования дополнительного эталонного метода измерения.

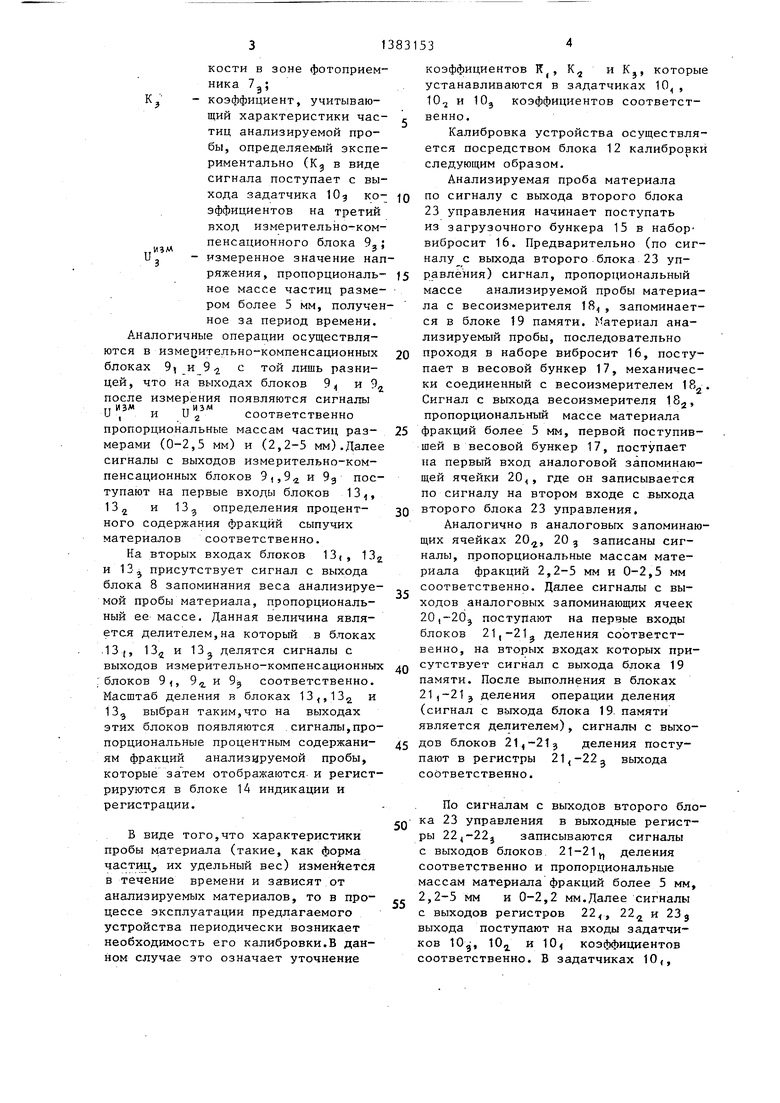

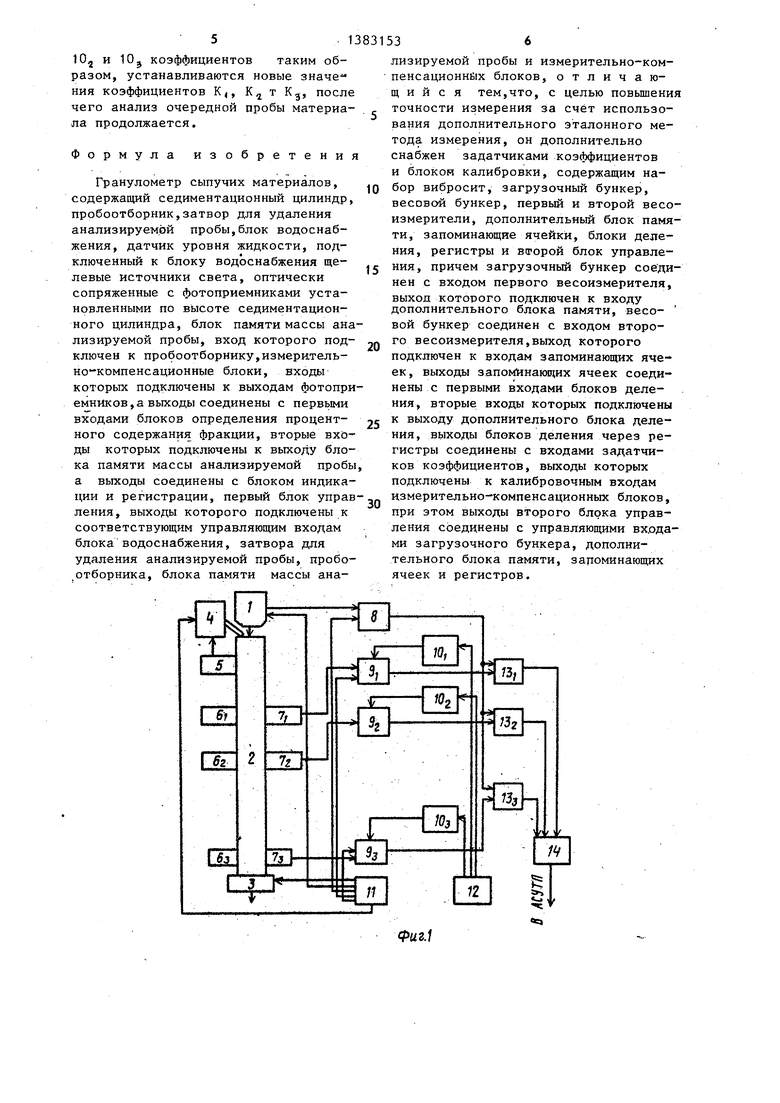

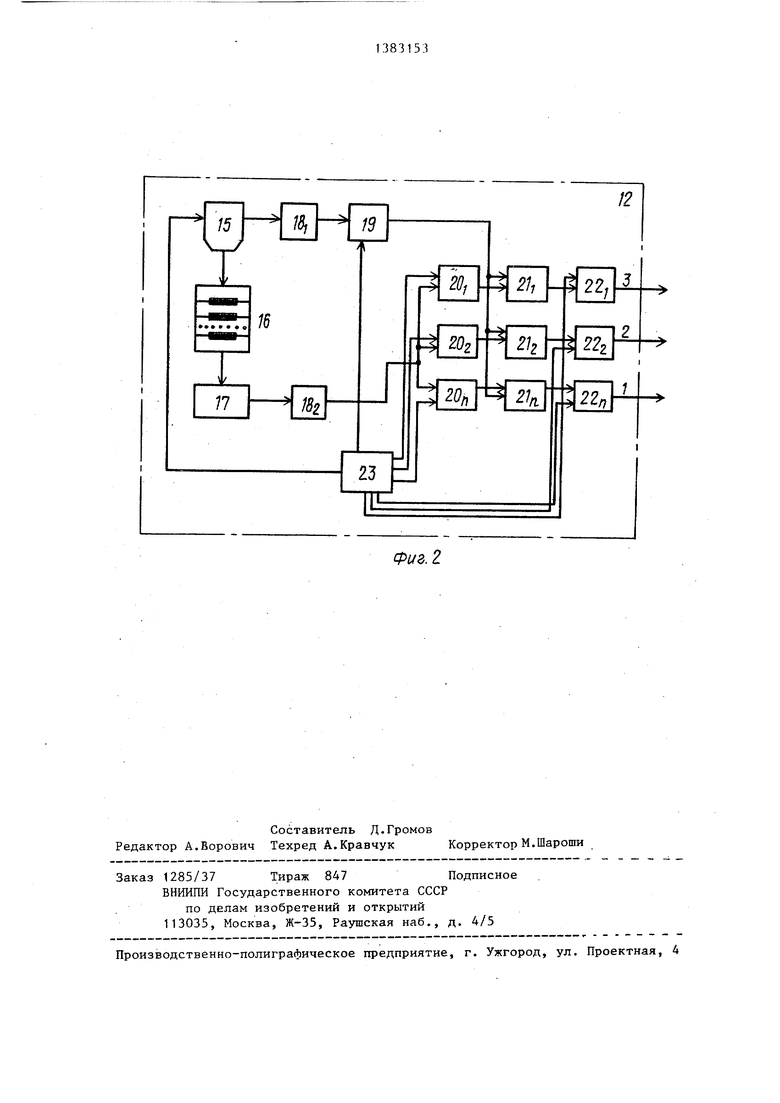

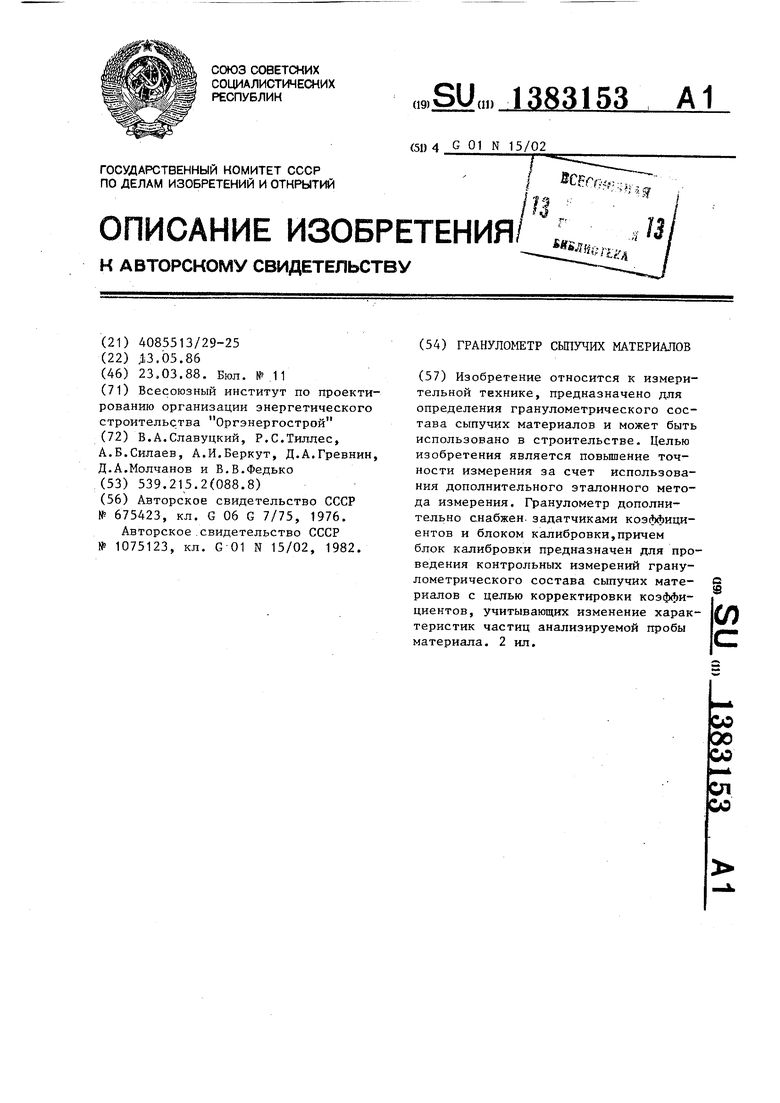

На фиг. 1 приведена структурная схема устройства;на фиг. 2 - функциональная схема блока калибровки.

Гранулометр содержит пробоотборник 1, седиментационный цилиндр 2, затвор 3 для удаления анализирумой пробы, блок 4 водоснабжения, датчик 5 уровня жидкости, щелевые источники света, фотоприемники , блок 8 памяти веса анализируемой пробы, измерительно-компенсационные блоки 9,-9-j, задатчики 10 , коэффициентов, первый блок 11 управления блок 12 калибровки, блоки 13,-13з определения процентного содержания фракции сыпучих материалов, блок 14 индикации и регистрации,Блок 12 калибровки содержит загрузочный бункер 15,набор вибросит 16, весовой бункер 17, весоизмерители 18,-182, дополнительный блок 19 памяти, запоминающие ячейки 20,-20з, блоки 21,-2Ц деления, регистры 22,-22,,второй блок 23 управления.

Устройство работает следующим образом.

По сигналу с выхода первого блока 11 управления включается блок А водоснабжения, и рабочая жидкость начинает поступать в седиментационный цилиндр 2-, который заполняется водой до отметки верхнего уровня,определяемой положением датчика 5 уровня жидкости. По достижении заданного уровня по сигналу с выхода датчика 5 уровня жидкости блок 4 водоснабжения прекращает подачу воды в седиментационный цилиндр 2. После этого по сигналу с одного из выходов блока 1 1 управления в блоке 8 памяти веса анализируемой пробы материала происходит запоминание сигнала с выхода пробоотборника 1.

Данный сигнал пропорционален массе пробы материала. Одновременно с запоминанием массы пробы материала в измерительно-компенсационных блоках 9,-9з происходит запоминание

состояния рабочей жидкости, т.е. степень ее гГрозрачности.Это достигается тем,что в отсутствие сигналов на вторых входах измерительно-компенсационных блоков 9,-9j сигналы с выходов фотоприемников ском- мутированы в запоминающие ячейки, находящиеся соответственно в измерительно-компенсационных блоках 9,-9j.-Далее по сигналу с одного из выходов блока 11 управления пробоотборником 1. осуществляется сброс пробы материала в седиментационный

цилиндр 2. Проба материала, содер- жащая частицы различных фракций, осаждаясь, начинает пофракционно распределяться по всей длине седимента- ционного цилиндра-2. Крупные частицы

пробы материала (размер частиц более 5 мм) первыми достигают зоны расположения щелевого источника 6 света и фотоприемника 7, где создают соответствующее затемнение.

Последнее вызывает изменение выходного сигнала фотоприемника 7, которое пропорционально количеству частиц, а следовательно, и их массе в данный момент времени.

0

5

Сигнал с в ыхода фотоприемника 7 далее поступает на первый.вход измерительно-компенсационного блока 9з , на втором входе которого присутствует разрешающий сигнал с выхода блока 11 управления, и в измерительно-компенсационном блоке 9э начинают последовательно выполняться две операции: -fc.

0

l-5/ti 3

игм

о

и,

ли.

к.

ioiA

, где U,/t;

5

зад в те0

5

значение напряжения, пропорционального степени затемнения зоны рас- , положения фотоприемника 7, (Ь 0 t; t, интервал времени, чение которого частицы материала размером более 5 мм проходят зону фотоприемника 7j); значение напряжения, записанное в измерительно-компенсационном блоке 9,, до начала прохождения частиц и пропорциональное степени прозрачности рабочей жиди

изм

кости в зоне фотоприемника 7-;

коэффициент, учитывающий характеристики час- тиц анализируемой пробы, определяемый экспериментально (Kj в виде сигнала поступает с выхода задатчика 10 ко- эффициентов на третий вход измерительно-компенсационного блока

3

измеренное значение напряжения, пропорциональное массе частиц размером более 5 мм, полученное за период времени. Аналогичные операции осуществляются в измесите.пьно-компенсационных блоках 9j и 9 с той лишь разницей, что на выходах блоков 9 и 9 после измерения появляются сигналы

TI ИЗМ ,. ИЗМ

и , и и 2 соответственно пропорциональные массам частиц размерами (0-2,5 мм) и (2,2-5 мм).Далее сигналы с выходов измерительно-компенсационных блоков 9(,92 и 9з поступают на первые входы блоков 13 , 132 и 135 определения процентного содержания фракций сыпучих материалов соответственно.

На вторых входах блоков 13,, 132 и 13 присутствует сигнал с выхода блока 8 запоминания веса анализируемой пробы материала, пропорциональный ее массе. Данная величина является делителем,на который в блоках .13 (, 13 и 13J делятся сигналы с выходов измерительно-компенсационных :блоков 9(, 9 и 9д соответственно. Масштаб деления в блоках 13,,13 и 13д выбран таким,что на выходах этих блоков появляются сигналы,пропорциональные процентным содержаниям фракций анализируемой пробы, которые затем отображаются- и регистрируются в блоке 14 индикации и регистрации.

В виде того,что характеристики пробы материала (такие, как форма частиц их удельный вес) изменяется в течение времени и зависят от анализируемых материалов, то в процессе эксплуатации предлагаемого устройства периодически возникает необходимость его калибровки.В данном случае это означает уточнение

Q

5

0

5

0

5

0

5

0

5

коэффициентов К, К и Kj, которые устанавливаются в задатчиках 10, 10 и 10, коэффициентов соответственно.

Калибровка устройства осуществляется посредством блока 12 калибровки следующим образом.

Анализируемая проба материала по сигналу с выхода второго блока 23 управления начинает поступать из загрузочного бункера 15 в набор- вибросит 16. Предварительно (по сигналу с выхода второго блока 23 управления) сигнал, пропорциональный массе анализируемой пробы материала с весоизмерителя 18, запоминается в блоке 19 памяти. Материал анализируемый пробы, последовательно проходя в наборе вибросит 16, поступает в весовой бункер 17, механически соединенный с весоизмерителем 18. Сигнал с выхода весоизмерителя IS, пропорциональный массе материала фракций более 5 мм, первой поступившей в весовой бункер 17, поступает на первый вход аналоговой запоминающей ячейки 20, где он записывается по сигналу на втором входе с выхода второго блока 23 управления.

Аналогично в аналоговых запоминающих ячейках 20, 20 записаны сигналы, пропорциональные массам материала фракций 2,2-5 мм и 0-2,5 мм соответственно. Далее сигналы с выходов аналоговых запоминающих ячеек 20,-20j поступают на первые входы блоков 21,-21j деления соответственно, на вторых входах которых присутствует сигнал с выхода блока 19 памяти. После выполнения в блоках 21,-21з деления операции деления (сигнал с выхода блока 19. памяти является делителем), сигналы с выходов блоков 21,-21з деления поступают в регистры 21,-22j выхода соответственно.

По сигналам с выходов второго блока 23 управления в выходные регистры 224-22J записываются сигналы с выходов блоков 21-21j, деления соответственно и пропорциональные массам материала фракций более 5 мм, 2,2-5 мм и 0-2,2 мм.Далее сигналы с выходов регистров 22, 22, и 23з выхода поступают на входы задатчи- ков 10, Юд и 10 коэффициентов соответственно. В задатчиках 10,,

lOj и 10j коэффициентов таким образом, устанавливаются новые значе ния коэффициентов К,, К, т К, после чего анализ очередной пробы материала продолжается.

Формула изобретения

Гранулометр сыпучих материалов, содержащий седиментационный цилиндр, пробоотборник,затвор для удаления анализируемой пробы,блок водоснабжения, датчик уровня жидкости, подключенный к блоку водоснабжения щелевые источники света, оптически сопряженные с фотоприемниками установленными по высоте седиментацион- ного цилиндра, блок памяти массы анализируемой пробы, вход которого подключен к пробоотборнику,измернтель- но-компенсационные блоки, входы которых подключены к выходам фотоприемников, а выходы соединены с первь1ми входами блоков определения процентного содержания фракции, вторые вхй- ды которых подключены к выходу блока памяти массы анализируемой пробы, а выходы соединены с блоком индикации и регистрации, первый блок управления, выходы которого подключены к соответствующим управляющим входам блока водоснабжения, затвора для удаления анализируемой пробы, пробо- отборника, блока памяти массы ана10

13831536

лизируемой пробы и измерительно-ком- пенсационнЁ1х блоков, отличающийся тем,что, с целью повышения точности измерения за счет использования дополнительного эталонного метода измерения, он дополнительно снабжен задатчиками коэффициентов и блокои калибровки, содержащим набор вибросит, загрузочный бункер, весовой бункер, первый и второй весо- измерители, дополнительный блок памяти, запоминающие ячейки, блоки деления, регистры и второй блок управления, причем загрузочный бункер соединен с входом первого весоизмерителя,

выход которого подключен к входу дополнительного блока памяти, весо-

вой бункер соединен с входом второго весоизмерителя,выход которого подключен к входам запоминающих ячеек , выходы запомИнакмцих ячеек соединены с первыми входами блоков деления, вторые входы которых подключены к выходу дополнительного блока деления, выходы блоков деления через регистры соединены с входами задатчи- ков коэффициентов, выходы которых подключены к калибровочным входам измерительно-компенсационных блоков, при этом выходы второго блока управления соединены с управляющими входами загрузочного бункера, дополнительного блока памяти, запоминающих ячеек и регистров.

15

20

25

30

Фиг. 2

| Цифровое множительное устройство | 1977 |

|

SU675423A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Устройство для экспресс-контроля фракционного состава и удельной поверхности сыпучих строительных материалов | 1982 |

|

SU1075123A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-03-23—Публикация

1986-05-13—Подача