Изобретение относится к способу получения негорючих фольгированных гетинак- сов на основе фенолформальдегидных смол, которые могут быть использованы для изготовления печатных плат, например, радиотелевизионной аппаратуры.

Цель изобретения - снижение усилия среза при переработке методом штамповки и уменьшения деформации после температурных циклических воздействий.

П р и м е р 1. 100 мас.ч. Фенолформальдегидной смолы ИФ растворяют в 60,4 мас.ч. изопропилового спирта, затем при перемешивании загружают 14,9 мас.ч. эпоксидной ди- ановой смолы ЭД - 16, растворенной в 5,2 мас.ч. толуола, 33 мас.ч. тетрабромдифе- нилолпропана, 27,0 мас.ч. трифенилфос- фата, добавляют 13,8 мас.ч. изопропилового спирта и растворяют при небольшом нагревании (50 - 60°С).

Отдельно готовят раствор бутадиеннит- рильного каучука СКН-26-1А в ацетоне: 6,0 каучука мае.ч. каучука растворяют в 30,6 мас.ч. ацетона.

Приготовленный раствор каучука добавляют к композиции и перемешивают 0,5 - 1,0ч при температуре окружающей среды.

Полученным связующим пропитывают электроизоляционную целлюлозную бумагу, содержащую 20% лавсановых волокон. Полученный препрег сушат при температуре 120 - 160°С в течение 1,5 - 2,5 мин.

После пропитки содержание связующего в препреге составляет 53%.

Затем листы препрега стопируют вместе (15 листов) с медной фольгой и прессуют в 2 стадии:

1стадия - при температуре 90°С и давлении 90 кгс/см в течение 25 миы;

2стадия - при температуре 150°С и давлении 90 кгс/см2 в течение 80 мин.

Полученный материал имеет толщину 1,51 мм.

Затем материал подвергали испытаниям.

Усилие среза при штамповке определяли на 3 образцах размером 30 х 100 мм. Для проведения испытаний использовали штамп с пуансоном диаметром 10 ±0,1 мм. Номинальное усилие не менее 10 кН. Скорость хода 10 ±0,1 мм/мин. Усилие среза определяли по формуле

р

Т -™ л-.-..-.1.

г среза- Dh ,

где т среза - усилие среза, Па;

,14;

D - диаметр пуансона, м;

h - толщина диэлектрика, м.

Стрелу прогиба и коробление определяли на 4 образцах размером 50 х 100 мм: 2 образца вырезаны в продольном направлении, 2 - в поперечном.

Образцы подвергали травлению, оставляя полоску фольги шириной 2 ± 0,2 мм.

Пблоски также располагали в продольном и поперечном направлениях.

Образцы помещали в термостат при температуре 150 ± 2°С и выдерживали 30±1 мин, а затем охлаждали в условиях комнатной среды не менее 15 мин. Такой цикл повторяли 6 раз. После этого образцы выдерживали при температуре 160±2°С в течение 60±1 мин 2 цикла, После такого термического циклирования, имитирующего возможные температурные воздействия на материал при изготовлении из него печатной платы, измерялась деформация (стрелы прогиба и коробление) на длине 100 мм.

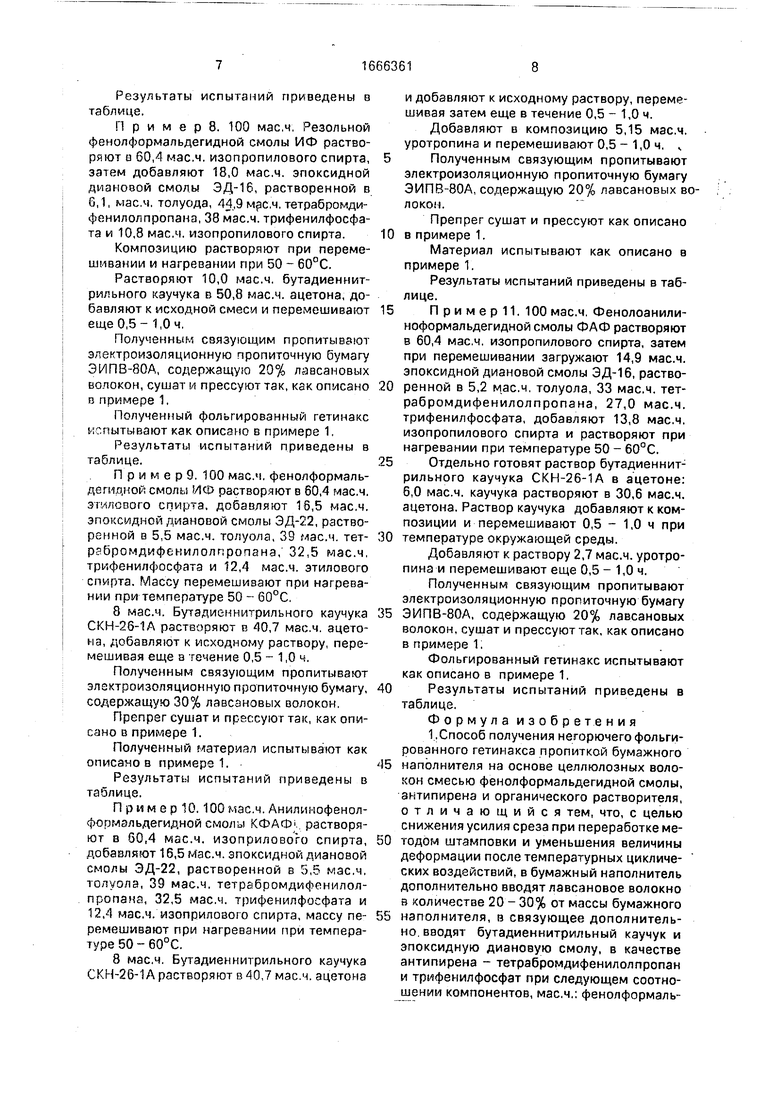

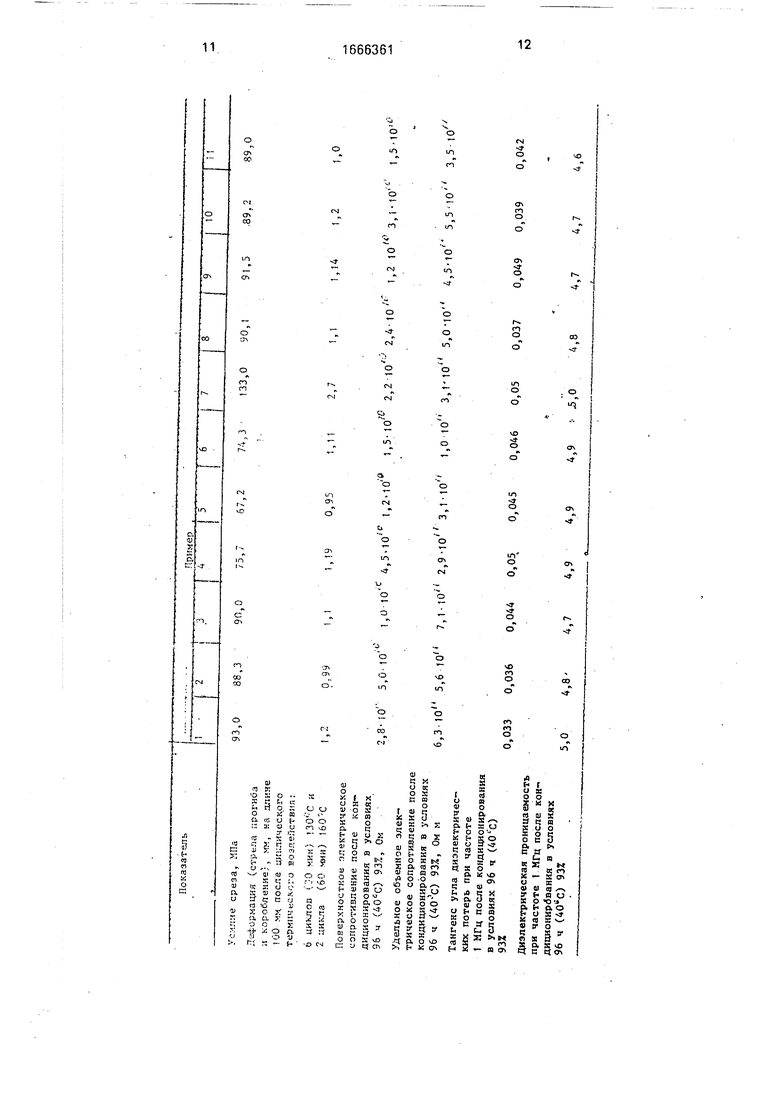

Полученные результаты приведены в таблице.

П р и м е р 2. 100 мас.ч. Резольной анилинофенолформальдегидной смолц ФАФ растворяют в 60,4 мас.ч. этилового спирта, затем добавляют 18,0 мас.ч. эпоксидной диановой смолы ЭД-20, растворенной в 6,1 мас.ч. толуола, 44,9 мас.ч. тетрабромдифенилолпропана, 38 0 мас.ч. трифенилфосфата и 10,8 мас.ч. этилового спирта. Композицию растворяют при перемешивании и нагревании при 50 - 60°С.

Растворяют 10,0 мас.ч. бутадиеннит- рильного каучука в 50,8 мас.ч. ацетона, до- 5 бавляют к исходной смеси и перемешивают еще 0,5 - 1,0 ч,

Затем добавляют 7,6 мас.ч. уротропина и перемешивают 0,5 - 1,0 ч.

Полученным связующим пропитывают 0 электроизоляционную бумагу, содержащую 20% лавсановых волокон, Полученный препрег сушат при температуре 120 - 160°С в течение 1,5 - 2,5 мин.

После пропитки содержание связую- 5 щего в препреге составляет 50%.

Листы препрега(15л)стропируют с медной фольгой и прессуют в 2 стадии:

1 стадия - при температуре 100°С и давлении 95 кгс/см2 в течение 20 мин. 0 2 стадия - при температуре 155°С и давлении 95 кгс/см в течение 70 мин.

Полученный материал имел толщину 1,49 мм.

Материал испытывали так, как описано 5 в примере 1,

Результаты испытаний приведены в таблице.

П р и м е р 3.100 мас.ч. Крезоланилино- фенолформальдегидной смолы КФАФ рас- 0 творяют в 60,4 мас.ч. изопропилового спирта, добавляют 16,5 мас.ч. эпоксидной диановой смолы ЭД- 22, растворенной в 5,5 мас.ч. толуола, 39 мас.ч, тетрабромдифенилолпропана, 32,5 мас.ч. трифенилфосфа- 5 та и 12,4 мас.ч. изоприлового спирта. Массу перемешивают при нагревании при температуре 50 - 60°С.

8 мас.ч. Бутадиеннитрильного каучука СКН-26-1А растворяют в 40,7 мае,ч, ацетона 0 и добавляют к исходному раствору, перемешивая затем еще в течение 0,5 - 1,0 ч.

Добавляют в композицию 3,2 мас.ч. уротропина и перемешивают 0,5 - 1,0 ч.

Полученным связующим пропитывают 5 электроизоляционную пропиточную бумагу, содержащую 30% лавсановых волокон.

Препрег сушат при температуре 120 - 160°С в течение 1,5 - 2,5 мин. После пропитки содержание связующего в препреге составляет 55%.

Листы препрега (15 л) стопируют с медной фольгой и прессуют в 2 стадии:

1 стадия - при температуре 110°С и давлении 100 кгс/см2 в течение 15 мин.

2 стадия - при температуре 160°С и давлении 100 кгс/см в течение 60 мин.

Полученный материал имел толщину 1,53 мм.

Фольгированный гетинакс испытывали так, как описано в примере 1.

Результаты испытаний приведены в таблице.

П р и м е р4.100 мас.ч. Смолы фенолфор- мальдегидной ИФ растворяют в 56,3 мас.ч. изоприлового спирта, затем при перемешивании загружают 14,9 мас.ч. эпоксидной ди- ановой смолы ЭД-16, растворенной в 5,2 мас.ч.толуола, 33 мас.ч. тетрабромдифе- нилолпропана, 5,5 мас.ч. трифенилфосфата и растворяют при небольшом нагревании 50 - 60°С.

Отдельно готовят раствор СКН-26-1А в ацетоне: 6,0 мас.ч. каучука растворяют в 30,6 мас.ч. ацетона. Приготовленный раствор при перемешивании добавляют к композиции.

17,2 мас.ч. Каолина загружают в 17,2 мас.ч. изопропилового спирта, туда же добавляют 21,5 мас.ч. трифенилфосфата. Смесь перемешивают при комнатной температуре 4,5 ч, затем добавляют к уже имеющейся композиции и перемешивают еще 4 ч.

Пропитку и прессование осуществляют так, как описано в примере 1.

Материал испытывают так, как описано в примере 1.

Результаты испытаний приведены в таблице.

П р и м е р 5. 100 мас.ч. Фенолформаль- дегидной смолы ИФ растворяют в 50,7 мас.ч. этилового спирта, добавляют при перемешивании раствор 18,0 мае.ч. эпоксидной ди- ановой смолы ЭД-16, растворенной в 6,1 мас.ч. толуола, 44,9 мас.ч. тетрабромди- фенилолпропана и 10,6 мас.ч. трифенилфосфата. Композицию перемешивают и нагревают при температуре 50 - 60°С до растворения.

Растворяют 10,0 мас.ч. бутадиеннит- рильного каучука СКН-26-1А в 50,8 мас.ч. ацетона и добавляют при перемешивании к исходной смеси.

20,5 мас.ч. Каолина загружают при перемешивании в 20,5 мас.ч. изопропилового спирта, добавляют 27,4 мас.ч. трифенилфосфата и перемешивают не менее 4 ч. Полученную массу при перемешивании добавляют к исходной композиции и продолжают перемешивание еще в течение 4 ч.

Пропитку и прессование осуществляют так, как описано в примере 1

Материал испытывают как описано в примере 1.

Результаты испытаний приведены в

таблице,

П р и м е р 6. 100 мас.ч. фенолфор- мальдегидной смолы ИФ растворяют в 53,6 мас.ч. изопропилового спирта, добав- ляют при перемешивании раствор 16,5 мас.ч эпоксидной смолы ЭД-16 в 5,5 мас.ч. толуола, 39 мас.ч. тетрабромдифенилолпропана и 8,7 мас.ч. трифенилфосфата Массу перемешивают при температуре 50 - 60°С. Растворяют 8 мас.ч. бутадиеннитриль- ного каучука в 40,7 мас.ч. ацетона и добавляют при перемешивании к исходному раствору.

19,2 мас.ч. загружают при перемеши- вании в 19,2 мае ч изопропилового спирта, добавляют 23,8 мае ч. трифенилфосфата и выдерживают при перемешивании в течение 4 ч, затем эту массу добавляют к основной композиции и перемешивают еще 4 ч при температуре окружающей среды.

Пропитку и прессование осуществляют так, как описано в примере 1.

Материал испытывают как в примере 1.

Результаты испытаний приведены в таблице.

Все препреги, полученные предлагаемыми способами, имеют следующие характеристики:

Содержание смолы 50-55% Содержание летучих продуктов не более 2,2%

Содержание растворимых продуктов 80-90%

Пример 7. К 100 мас.ч. фенолформаль- дегидной смолы, растворенной в 112,8 мас.ч. метилового спирта (концентрация смолы составляет 47%), добавляют при перемешивании 12,5 мас.ч. тетрабромдифенилолпропана и 12,5 мас.ч, ароматического фосфорсодержащего соединения - трифенилфосфата.

Реакционную массу перемешивают 1,5-2 ч.

Полученным раствором пропитывают электроизоляционную пропиточную целлюлозную бумагу, не содержащую лавсановых волокон (ЭИП-66Б), После сушки содержание смолы в препреге составляет 53%.

Полученный препрег стопируют с медной фольгой и прессуют при температуре 150°С и давлении 105 кгс/см2 в течение 50 мин.

Материалы испытывали так, как описано в примере 1.

Результаты испытаний приведены в таблице.

ПримерВ. 100 мае,ч, Резольной фенолформальдегидной смолы ИФ растворяют в 60,4 мас.ч. изопропилового спирта, затем добавляют 18,0 мас.ч, эпоксидной дианоаой смолы ЭД-16, растворенной в 0,1, мас.ч. толуода, 44,9 мас.ч. тетрабромди- фенилолпропана, 38 мас.ч. трифенилфосфа- та и 10,8 мас.ч. изопропилового спирта.

Композицию растворяют при перемешивании и нагревании при 50 - 60°С.

Растворяют 10,0 мас.ч. бутадиеннит- рильного каучука в 50,8 мас.ч. ацетона, добавляют к исходной смеси и перемешивают еще 0,5 - 1,0 ч.

Полученным связующим пропитывают электроизоляционную пропиточную бумагу ЭИПВ-80А, содержащую 20% лавсановых волокон, сушат и прессуют так, как описано о примере 1,

Полученный фольгированный гетинакс испытывают как описано в примере 1.

Результаты испытаний приведены в таблице.

Пример 9. 100 мас.ч. фенолформальдегидной смолы ИФ растворяют в 60,4 мас.ч. этилового спирта, добавляют 16,5 мае,ч. эпоксидной диановой смолы ЭД-22, растворенной в 5.5 мас.ч. толуола, 39 мас.ч. тет- рэоромдмфенилолпропана, 32,5 мас.ч. трифенилфосфата и 12,4 мас.ч. этилового спирта. Массу перемешивают при нагревании при температуре 50 - 60°С.

8 мас.ч. Бутадиеннитрильного каучука СКН-26-1А растворяют в 40,7 мас.ч. ацетона, добавляют к исходному раствору, перемешивая еще в течение 0,5 -1,0ч.

Полученным связующим пропитывают электроизоляционную пропиточную бумагу, содержащую 30% лавсановых волокон.

Препрег сушат и прессуют так, как описано в примере 1.

Полученный материал испытывают как описано в примере 1,

Результаты испытаний приведены в таблице.

П р и м е р 10.100 мас.ч. Анилинофенол- формэльдегиднойсмолы КФАФ растворяют в 60,4 мас.ч, изоприлового спирта, добавляют 16,5 Мас.ч. эпоксидной диановой смолы ЭД-22, растворенной в 5,5 мас.ч. толуола, 39 мас.ч. тетрабромдифенилол- пропана, 32,5 мас.ч. трифенилфосфата и 12,4 мас.ч. изоприлозого спирта, массу перемешивают при нагревании при температуре 50 - 60°С.

8 мас.ч. Бутадиеннитрильного каучука СКН-26-1А растворяют в 40,7 мае ч, ацетона

и добавляют к исходному раствору, перемешивая затем еще в течение 0,5 - 1,0 ч.

Добавляют в композицию 5,15 мас.ч. уротропина и перемешивают 0,5 - 1,0 ч. „

Полученным связующим пропитывают

электроизоляционную пропиточную бумагу ЭИПВ-80А, содержащую 20% лавсановых волокон.

Препрег сушат и прессуют как описано

0 в примере 1.

Материал испытывают как описано в примере 1.

Результаты испытаний приведены в таблице.

5 П р и м е р 11. 100 мас.ч. Фенолоанили- ноформальдегидной смолы ФАФ растворяют в 60,4 мае,ч. изопропилового спирта, затем при перемешивании загружают 14,9 мас.ч. эпоксидной диановой смолы ЭД-16, раство0 ренной в 5,2 мас.ч. толуола, 33 мае,ч. тет- рабромдифенилолпропана, 27,0 мас.ч. трифенилфосфата, добавляют 13,8 мас.ч. изопропилового спирта и растворяют при нагревании при температуре 50 - 60°С.

5 Отдельно готовят раствор бутадиеннит- рильного каучука СКН-26-1А в ацетоне: 6,0 мас.ч. каучука растворяют в 30,6 мас.ч. ацетона. Раствор каучука добавляют к композиции и перемешивают 0,5 - 1,0 ч при

0 температуре окружающей среды.

Добавляют к раствору 2,7 мас.ч. уротропина и перемешивают еще 0,5 - 1,0 ч.

Полученным связующим пропитывают электроизоляционную пропиточную бумагу

5 ЭИПВ-80А, содержащую 20% лавсановых волокон, сушат и прессуют так, как описано в примере 1.

Фольгированный гетинакс испытывают как описано в примере 1.

0 Результаты испытаний приведены в таблице.

Формула изобретения 1 .Способ получения негорючего фольги- рованного гетинакса пропиткой бумажного

5 наполнителя на основе целлюлозных волокон смесью фенолформальдегидной смолы, антипирена и органического растворителя, отличающийся тем, что, с целью снижения усилия среза при переработке ме0 тодом штамповки и уменьшения величины деформации после температурных циклических воздействий, в бумажный наполнитель дополнительно вводят лавсановое волокно в количестве 20 - 30% от массы бумажного

5 наполнителя, в связующее дополнительно вводят бутадиеннитрильный каучук и эпоксидную диановую смолу, в качестве антипирена - тетрабромдифенилолпропан и трифенилфосфат при следующем соотношении компонентов, мас.ч,: фенолформальдегидная смола 100; эпоксидная диановая смола 14,9 - 18; бутадиеннитрильный каучук 6,0 - 10,0; тетрабромдифенилолпропан 33.0 - 44,9; трифенилфосфат 27,0 - 38,0; растворитель 110,0 - 128,1, и прессование проводят в две стадии: первая - при температуре 90 - 110°С и давлении 90-100 кгс/см2 в течение 15 - 25 мин, вторая - при температуре 150 - 160°С и давлении 90 - 100 кгс/см2 в течение 60 - 80 мин.

0

2.Способ по п.1,отличающийся тем, что используют связующее, дополнительно содержащее каолин в количестве 17,2 - 20,5 мас.ч. на 100 мас.ч. фенолфор- мальдегидной смолы.

3.Способ по п. 1,отличающийся тем, что используют связующее, дополнительно содержащее уротропин в количестве 2,7 - 7,6 мас.ч. на 100 мас.ч. фенолформаль- дегидной смолы.

Усилие среза, МПа

Деформация (стрела прогиба л коробление), мм, на длине 100 мх после циклического термического воздействия:

6 циклов (30 мин) и 2 цикла (60 чин)

Поверхностное электрическое сопротивление после кон- дицнонирования в условиях 96 ч 40СС) 93%, Ом

Удельное объемное электрическое сопротивление посл кондиционирования в условиях 96 ч (40 О 93%, Ом м

Тангенс угла диэлектрических потерь при частоте 1 МГц после кондиционировани в условиях 96 ч ( 93Z

Диэлектрическая проницаемост при частоте 1 МГц после кон- диционнрбвания в условиях 96 ч () 93Z

93,088,390,075,767,274,3133,0 90,191,589,289,0

1,20,991,11,190,951,112,71,11,141,21,0

10

, -, , ,

2,8-10 5,0-10 1,0 10 4,5-10 1,2.10 1,5-10 2,2 -10 2,4- 10 1,2 ю 3,1 10 1,5-10

0 СП

от со о

6,3-Ю 5,6 10 7,1-Ю1 1 2,9-ю З.МО 1,0 ю 3,1 1о 5,0 Ю 4,5-10 5, 3,5 ю

0,033 0,0360,044 0,05ч0,0450,046 0,050,0370,049 0,0390,042

ю

5,04,8 4,74,94,94,9 : .5,04,84,74,74,6

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для прессовочных материалов | 1986 |

|

SU1383451A1 |

| Клей для композиционных материалов на основе полимерных пленок | 1987 |

|

SU1599415A1 |

| Связующее для электроизоляционного фенопласта | 1982 |

|

SU1083238A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2006 |

|

RU2323236C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ПРЕПРЕГА | 2006 |

|

RU2307136C1 |

| Способ приготовления полимерной композиции | 1990 |

|

SU1758044A1 |

| Связующее для нагревостойкого фольгированного стеклотекстолита | 1982 |

|

SU1062233A1 |

| Способ получения огнестойкой фенолформальдегидной смолы | 1982 |

|

SU1113386A1 |

| Заливочный и герметизирующий компаунд | 1990 |

|

SU1825812A1 |

| Гранулированный эпоксидный стекловолокнит | 1988 |

|

SU1669944A1 |

Изобретение относится к способу получения негорючих фольгированных гетинаксов на основе фенолформальдегидных смол, которые могут быть использованы для изготовления печатных плат, например, радиотелевизионной аппаратуры. Изобретение позволяет снизить усилие среза при переработке методом штамповки и уменьшить величину деформации после температурных циклических воздействий за счет осуществления способа получения негорючего фольгированного гетинакса пропиткой бумажного наполнителя на основе целлюлозных волокон с дополнительно введенным лавсановым волокном в количестве 20 - 30% от массы бумажного наполнителя связующим, содержащим, мас.ч.: фенолформальдегидная смола 100

эпоксидная диановая смола 14,9 - 18

бутадиеннитрильный каучук 6,0 - 10,0

тетрабромдифенилолпропан 33,0 - 44,9

трифенилфосфат 27,0 - 38,0 и органический растворитель 110 - 128,1, и прессование проводят сначала при 90 - 110°С и давлении 90 - 100 кГс/см2 в течение 15 - 25 мин, а затем при 150 - 160°С и давлении 90 - 100 кГс/см2 в течение 60 - 80 мин, в связующее можно вводить каолин в количестве 17,2 - 20,5 мас.ч. на 100 мас.ч. фенолформальдегидной смолой, а также уротропин в количестве 2,7 - 7,6 мас.ч. на 100 мас.ч. фенолформальдегидной смолы. 2 з.п.ф-лы, 1 табл.

| Способ изготовления крутоизогнутых угольников из трубчатых заготовок | 1990 |

|

SU1771844A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-07-30—Публикация

1989-01-19—Подача