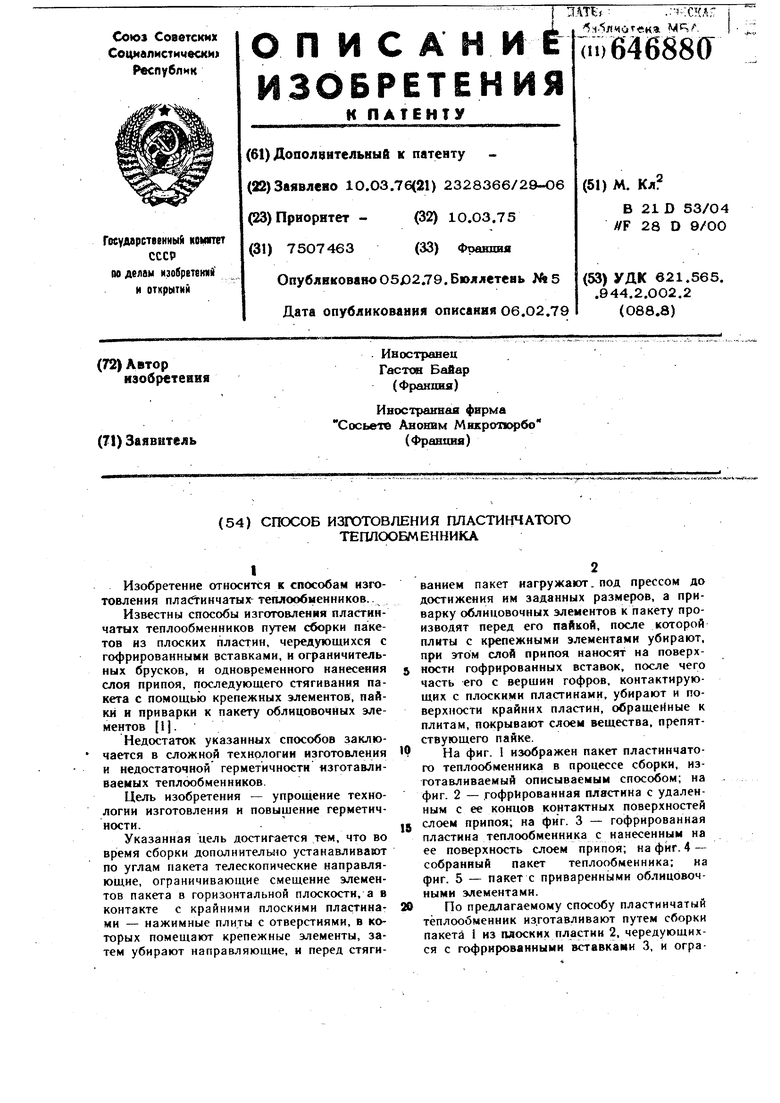

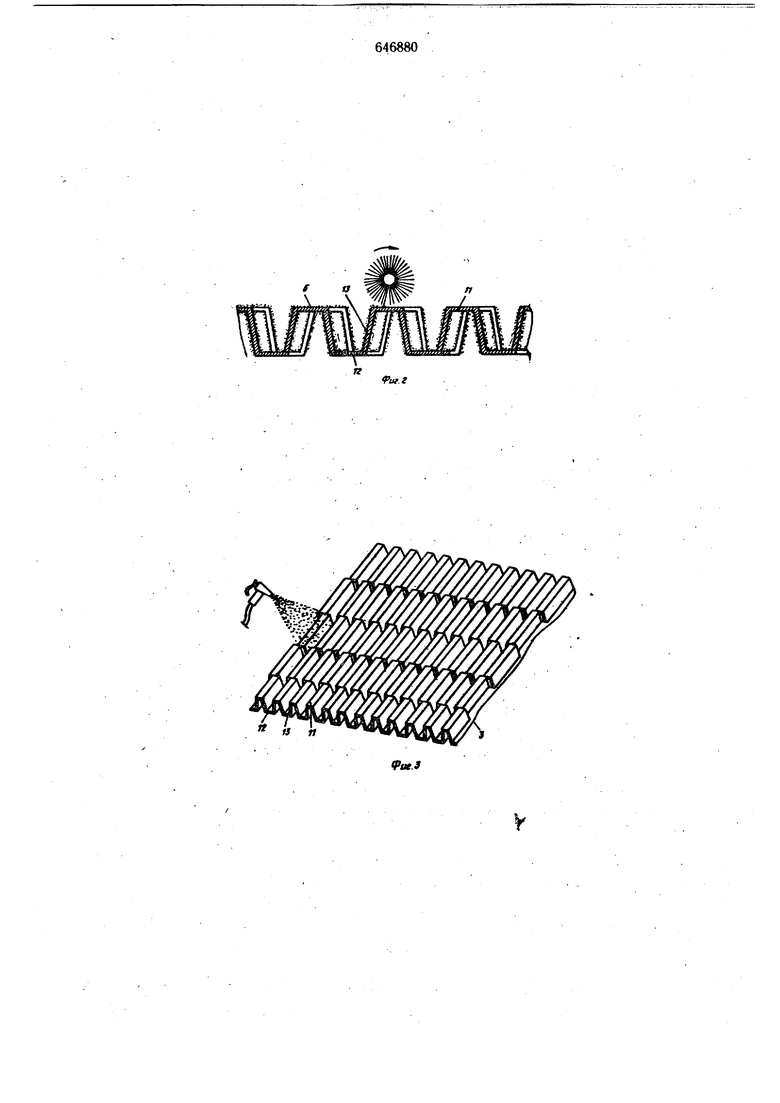

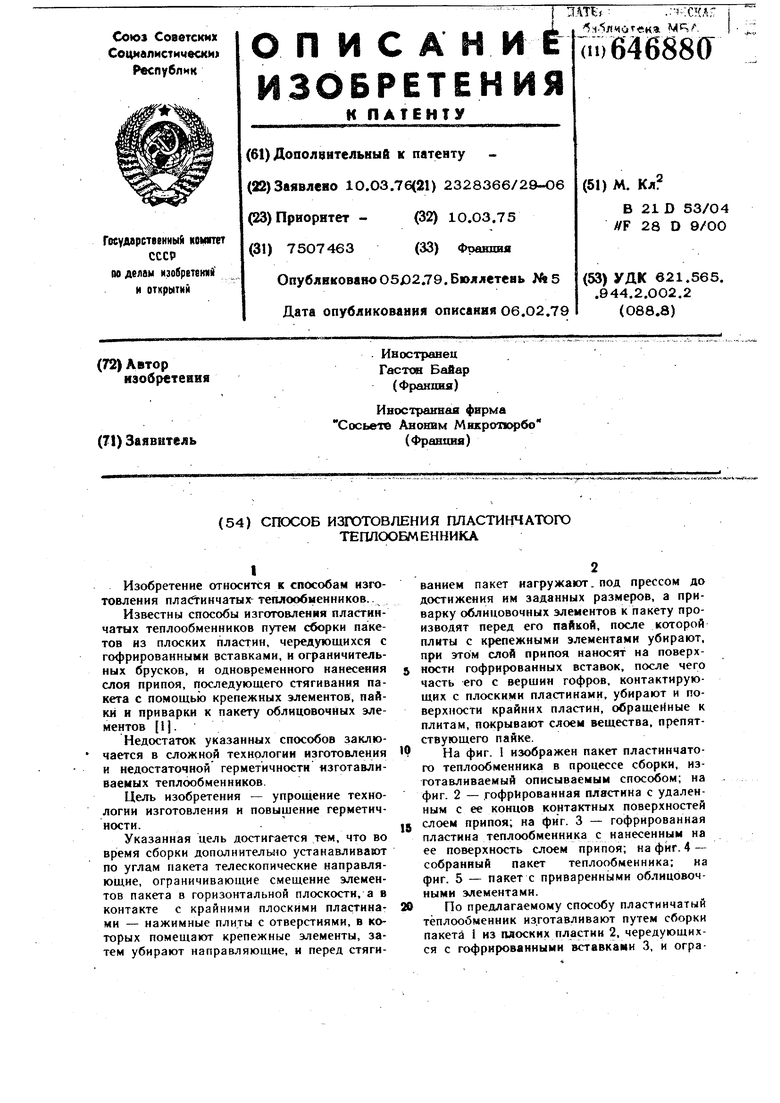

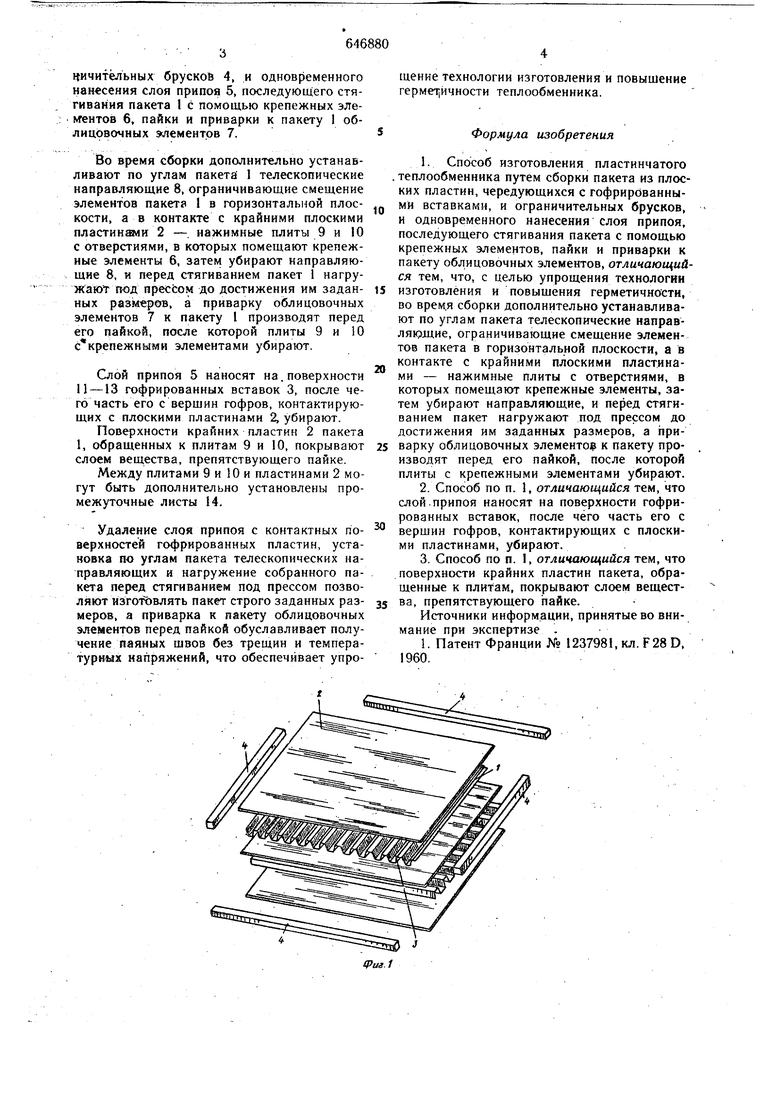

чичитёльных бруской 4, и одновременного нан«сения слоя припоя 5, последующего стягивания пакета 1 с помощью крепежных элементов 6, пайки и прнварки к пакету I облицовочных зУ1ементов 7.

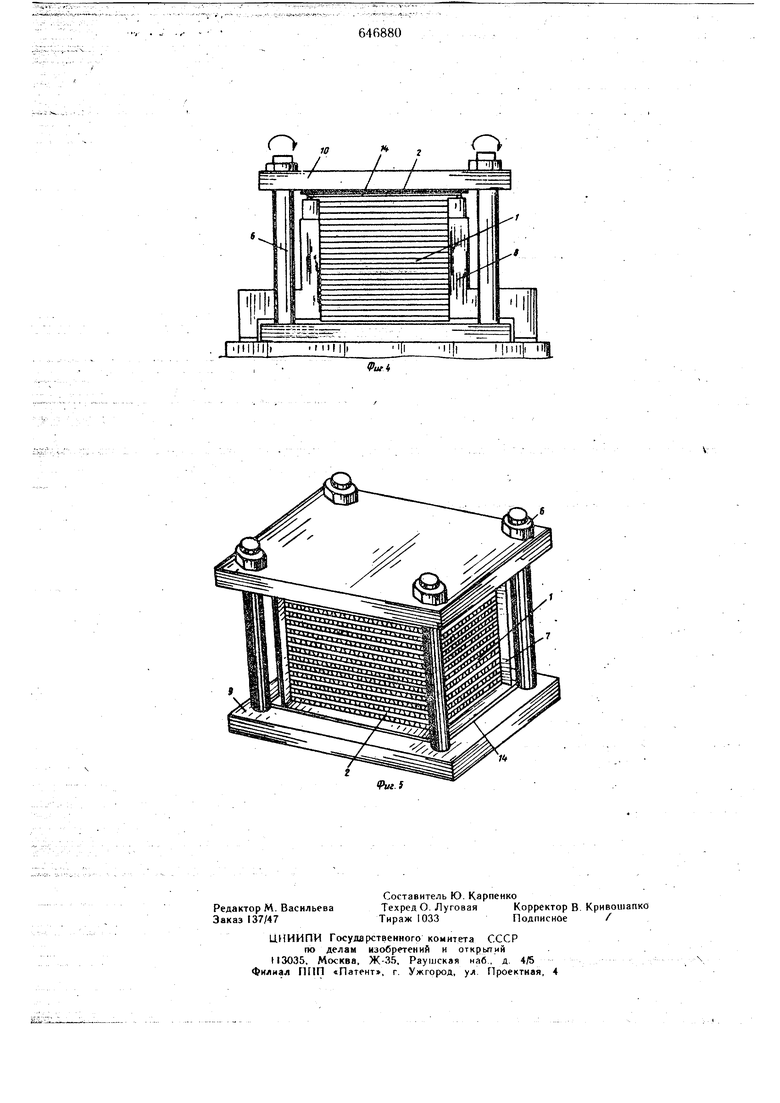

Во время сборки дополнительно устанавливают по углам пакета 1 телескопические направляющие 8, ограничивающие смещение элементов пакета 1 в горизонтальной плоскости, а в контакте с крайними плоскими пластинами 2 -. нажимные плиты 9 и 10 с отверстиями, в которых помещают крепежные элементы 6, затем убирают направляющие 8, и перед стягиванием пакет 1 нагружают гюд npecfcoM до достижения им заданных размеров, а приварку облицовочных элементов 7 к пакету 1 производят перед его пайкой, после которой плиты 9 и 10 скрепежными элементами убирают.

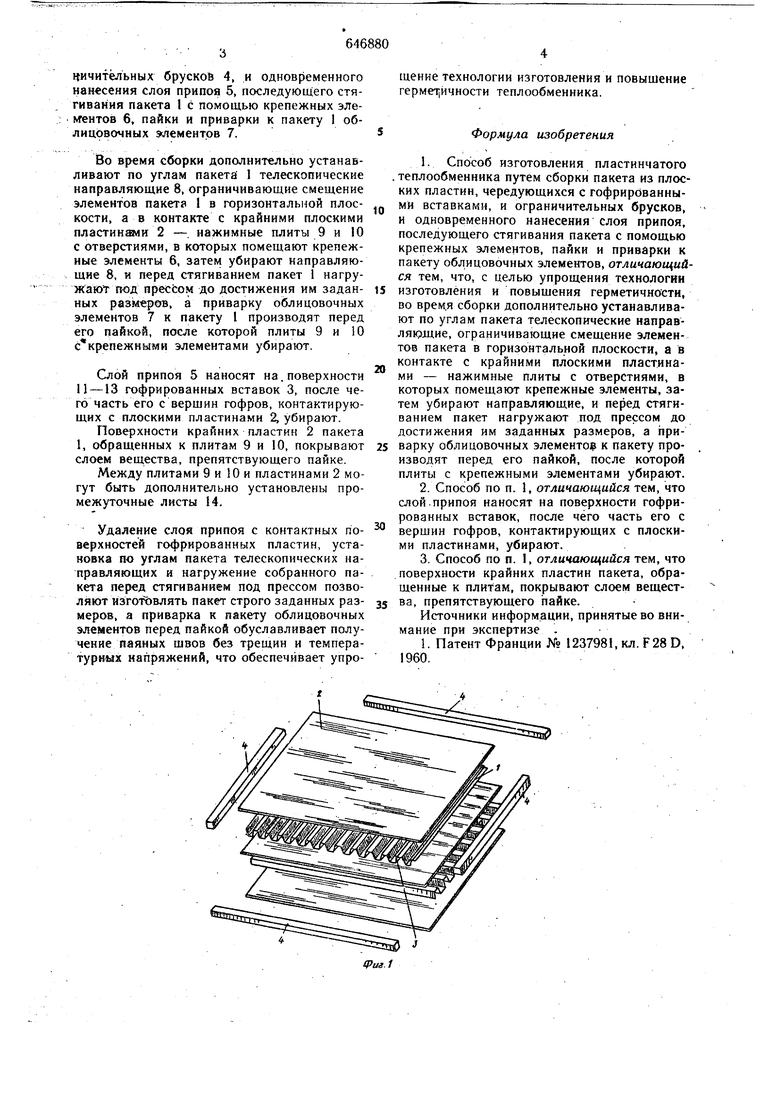

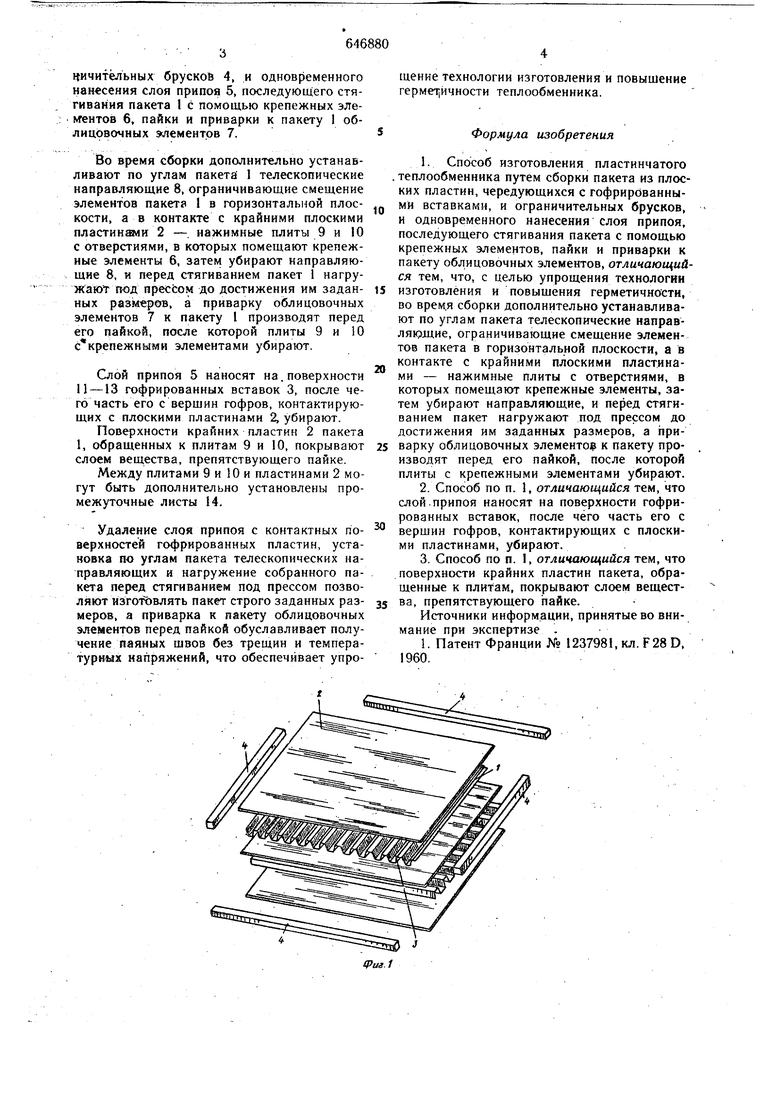

Слой припоя 5 наносят на.поверхности 11 - 13 гофрированных вставок 3, после чего часть его с верщин гофров, контактирующих с плоскими пластинами 2, убирают.

Поверхности крайних пластин 2 пакета 1, обращенных к плитам 9 и 10, покрывают слоем вещества, препятствующего пайке.

Между плитами 9 и 10 и пластинами 2 могут быть дополнительно установлены промежуточные листы 14.

Удаление слоя припоя с контактных поверхностей гофрированных пластин, установка но углам пакета телескопических направляющих и нагружение собранного пакета перед стягиванием под прессом позволяют изготовлять пакет строго заданных размеров, а приварка к пакету облицовочных элементов перед пайкой обуславливает получение паяных щвов без трещин и температурных напряжений, что обеспечивает упрощение технологии изготовления и повышение гермет1ичности теплообменника.

Формула изобретения

1.Способ изготовления пластинчатого теплообменника путем сборки пакета из плоских пластин, чередующихся с гофрироваиными вставками, и ограничительных брусков, и одновременного нанесения слоя припоя, последующего стягивания пакета с помощью крепежных элементов, пайки и приварки к пакету облицовочных элементов, отличающийся тем, что, с целью упрощения технологии изготовления и повыщения герметичности, во врем.я сборки дополнительно устанавливают по углам пакета телескопические направлявшие, ограничивающие смещение элементов пакета в горизонтальной плоскости, а в контакте с крайними плоскими пластинами - нажимные плиты с отверстиями, в которых помещают крепежные элементы, затем убирают направляющ.ие, и перед стягиванием пакет нагружают под прессом до достижения им заданных размеров, а приварку облицовочных элементов к пакету производят перед его пайкой, после которой плиты с крепежными элементами убирают.

2.Способ по п. 1, отличающийся тем, что слой припоя наносят на поверхности гофрированных вставок, после чего часть его с верщин гофров, контактирующих с плоскими пластинами, убирают.

3.Способ по п. 1, отличающийся тем, что поверхности крайних пластин пакета, обращенные к плигам, покрывают слоем вещества, препятствующего пайке.

Источники информации, принятые во внимание при экспертизе .

1. Патент Франции № 1237981, кл. F28 D, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1982 |

|

SU1072576A1 |

| ПАКЕТ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1986 |

|

SU1383946A1 |

| Способ изготовления пластинчатых теплообменников | 1988 |

|

SU1539027A1 |

| Пакет пластинчатого теплообменника,способ и устройство для его изготовления | 1976 |

|

SU561440A1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

| Пакет пластинчатого теплообменника перекрестноточного типа | 1977 |

|

SU658393A1 |

| МЕМБРАННЫЙ УЗЕЛ ДАТЧИКА ДАВЛЕНИЯ | 2018 |

|

RU2733509C2 |

| Способ изготовления теплообменника из алюминиевого сплава | 1980 |

|

SU864918A1 |

| Способ бесфлюсовой пайки титана и его сплавов с алюминием и его сплавами | 1987 |

|

SU1551482A1 |

| Способ изготовления пластинчатого теплообменного элемента | 1982 |

|

SU1055572A1 |

и и

lit

tPut.

Авторы

Даты

1979-02-05—Публикация

1976-03-10—Подача