Изобретение относится к области пайки деталей из сплавов с различными физико-механическими характеристиками и может использовано в том числе для пайки пластин из вольфрамово-медных сплавов к деталям трубчатой формы из нержавеющих сталей.

Широкое распространение в различных отраслях машиностроения получили изделия, в которых трубчатые элементы должны быть герметично соединены с ответной деталью, расположенной по отношению к ним под углом, близким или равным 90°. Соединение трубчатых элементов с ответной деталью традиционно выполняется сваркой или пайкой. Примером таких изделий могут служить различные теплообменники. Однако существуют изделия, в которых предъявляются высокие требования в виде допусков расположения поверхностей соединяемых деталей. Такими изделиями являются, в частности, элементы установок для электрохимической обработки корпусов распылителей, представляющие собой тонкостенную трубку из нержавеющей стали, к которой припаяна плоская пластина с отверстием - шайба - из вольфрамово-медного сплава. По техническим требованиям, отклонение от перпендикулярности поверхности плоской пластины с отверстием (далее - плоской пластины) относительно оси наружного диаметра трубки не должно превышать 0,02 мм.

Известен способ припайки труб к трубной решетке, включающий закрепление на трубной доске многоярусной сетки из стали Х18Н9Т, укладку на сетку припоя, расплавление припоя в печи с его равномерным распределением по поверхности трубной доски, сверление отверстий в трубной доске, установку в отверстия труб, нанесение на каждую трубную доску с обратной стороны специальной смеси для ограничения вытекания припоя (А.С. 426767, 05.05.74. Бюл. №17). Для осуществления известного способа используется печь.

К недостаткам известного решения относится необходимость использования многоярусной сетки из стали Х18Н9Т, на которую укладывается припой, и специальной смеси, включающей металлический порошок и легкоиспаряющуюся связку (акриловую смолу). Кроме того, известный способ припайки включает ответственные в технологическом отношении операции сварки и сверления по кондуктору.

Известен способ пайки трубчатых теплообменников, включающий равномерное распределение припоя и образование галтелей вокруг каждой трубки путем создания контакта трубки с трубной решеткой через частицы припоя, вводимые в зазор (А.С. 582926, 05.12.77. Бюл. 45). По известному решению, используются частицы припоя в виде чешуек, толщина которых составляет от 0,3 до 0,9 от величины зазора, а длина и ширина от 10 до 90 от их толщины. Форма частиц припоя может быть круглой, эллипсоидальной или многоугольной. При этом при введении припоя паяемому изделию сообщают вибрацию в вертикальной и горизонтальной плоскостях, амплитуда которой соизмерима с величиной чешуек припоя. Пайку проводят в вакуумной печи.

К недостаткам известного решения относится необходимость, во-первых, использования припоя с частицами определенных размеров и формы и, во-вторых, создания вибраций для попадания припоя в зазоры. Очевидно также, что обеспечение жестких требований к расположению соединяемых деталей, в частности, отклонения от перпендикулярности ответной детали относительно оси наружного диаметра трубки, в таких условиях представляет значительные трудности.

Известен припой для пайки изделий и способ их пайки, включающий надевание на трубку припоя в виде проволочного кольца и совместный нагрев паяемых деталей в поле токов высокой частоты (пат. RU 2104850, 20.02.1998). По известному решению, нагрев осуществляли в индукционной печи. Авторы указывают, что зазоры в паяемых соединениях могут выходить за рамки действия капиллярных сил (абзац 35 описания известного решения). При этом известное решение не предусматривает каких-либо мероприятий по обеспечению заданного взаимного расположения паяемых деталей кроме того, что эти детали приближены друг к другу так, что расплавленное кольцо припоя соединяет их в процессе пайки. Пайку выполняют в печи.

К недостаткам известного решения относится отсутствие в нем мероприятий по точному позиционированию паяемых деталей, обеспечивающему заданные отклонения взаимного расположения деталей, например, отклонения от перпендикулярности поверхности одной детали относительно оси наружного диаметра другой детали.

Наиболее близким по совокупности существенных признаков - прототипом заявляемого изобретения - является устройство для пайки, включающее установочное приспособление и механизм передачи усилия сжатия (А.С. 1220910, 30.03.86. Бюл. №12). По известному решению, установочное приспособление представляет собой кольцеобразный фланец со сквозными гнездами по кругу для размещения паяемых деталей. Механизм передачи усилия сжатия выполнен в виде рычага с вилкой, в которой размещены свободно вращающиеся на оси ролики. Рычаги свободно насажены на осях, которые запрессованы в перемычках корпуса. Второе плечо рычагов размещено в пазах перемычек и упирается на стадии фиксации паяемых деталей в торцы фиксирующих винтов. Закрепление паяемых деталей и их поджатие происходит в два этапа: сначала - путем поворота рычагов при ввертывании фиксирующих винтов, окончательно - при установке корпуса на подставку, когда поджатие деталей осуществляется под действием массы корпуса.

К недостаткам известного решения относится сложность конструкции устройства, обусловленная большой номенклатурой деталей - авторы указывают 18 позиций основных элементов - и особым требованиям к ним. Часть деталей в процессе использования устройства совершают вращательное движение и контактируют с припоем. Во избежание «прихватывания» этих элементов авторы отмечают, что все трущиеся подвижные детали должны быть натерты порошком диселенида молибдена, а ролики - изготовлены из материала, не взаимодействующего при контакте с припоем и материалом паяемых деталей. К недостаткам известного решения относится также отсутствие мероприятий по обеспечению точного взаимного расположения поверхностей паяемых деталей. К недостаткам известного решения относится также использование для прижатия деталей массы корпуса. Пайку осуществляют в печи. Судя по иллюстрации к описанию известного решения, эта масса настолько велика, что требуется использование грузоподъемных механизмов, о чем свидетельствует изображение крюка, названного авторами тягой с кольцом.

Общим недостатком известных способов пайки является использованием печей, что предполагает наличие сложного технологического оборудования, значительные расходы электроэнергии и неэффективность в случаях, когда необходимо изготовить небольшие партии изделий, являющихся, например, элементами применяемого в производстве технологического оборудования.

Технической задачей, на решение которой направлено предлагаемое изобретение, является эффективное обеспечение заданного отклонения от перпендикулярности поверхности плоской пластины относительно оси наружного диаметра детали трубчатой формы в процессе пайки в условиях мелкосерийного или единичного производства.

Техническим результатом осуществления предлагаемого изобретения является гарантированное технологическое обеспечение отклонения плоской пластины от перпендикулярности в пределах заданного допуска относительно оси наружного диаметра детали трубчатой формы при одновременном выполнении паяного шва с обеих сторон плоской пластины в условиях пайки на установке индукционного нагрева (далее - установке ТВЧ).

Поставленная техническая задача решается за счет совокупной реализации следующих мероприятий:

- выполнения пайки на установке ТВЧ с базированием соединяемых деталей на установочном приспособлении,

- использования в качестве установочного приспособления технологической опоры с оправкой, установленной в технологическую опору без возможности перемещения,

- установки детали трубчатой формы внутренним диаметром на оправку, с упором в технологическую опору с обеспечение диаметрального зазора в соединении детали трубчатой формы и оправки от 0,01 мм до 0,03 мм и утопания нижнего торца относительно посадочной поверхности для плоской пластины на величину, равную диаметру проволоки припоя,

- установки плоской пластины отверстием на деталь трубчатой формы с зазором по диаметру и с упором нижним торцом в посадочную поверхность, выполненную в форме плоского кольцевого выступа на верхней плоскости технологической опоры с отклонением от перпендикулярности относительно оси наружного диаметра оправки не более 0,01 мм,

- поджатия во время пайки плоской пластины к технологической опоре,

- использования в качестве механизма передачи усилия сжатия (поджатия) пружины сжатия, действующей на плоскую пластину через втулку в форме тела вращения с центральным отверстием, выполненную из керамического материала и содержащую в нижней части центрального отверстия полость, выходящую на нижний торец.

Указанные признаки является новыми, существенными, неочевидными, промышленно выполнимыми и направлены на достижение заявленного технического результата.

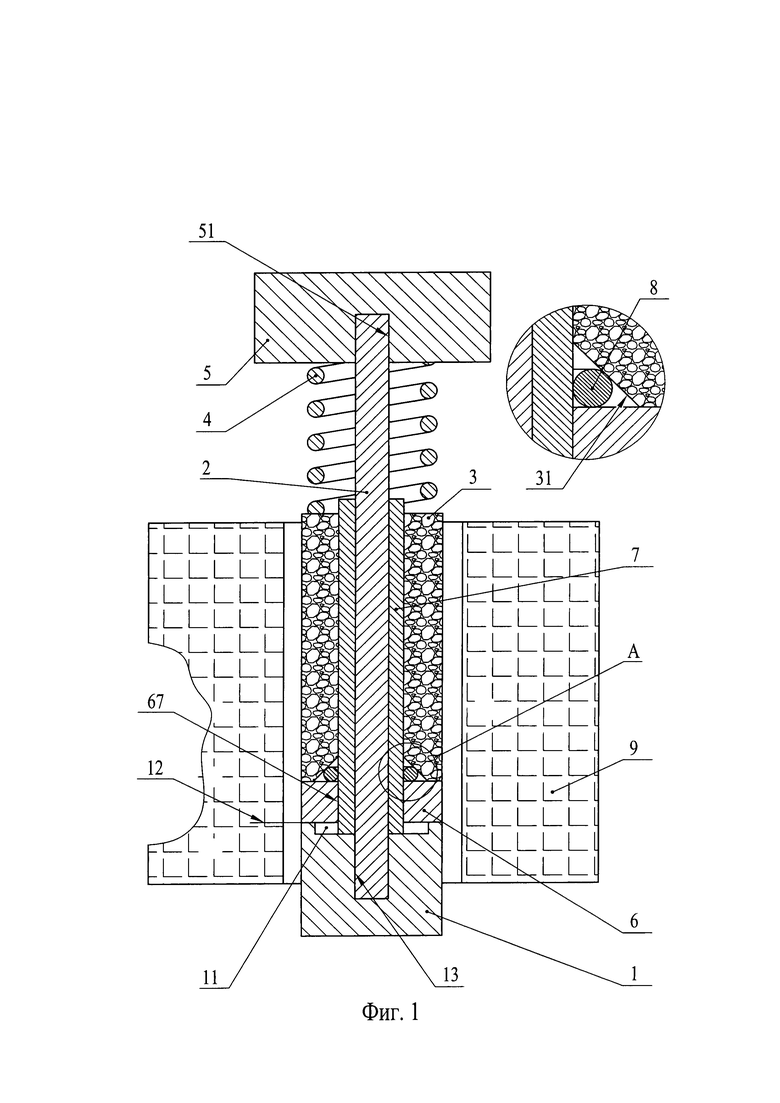

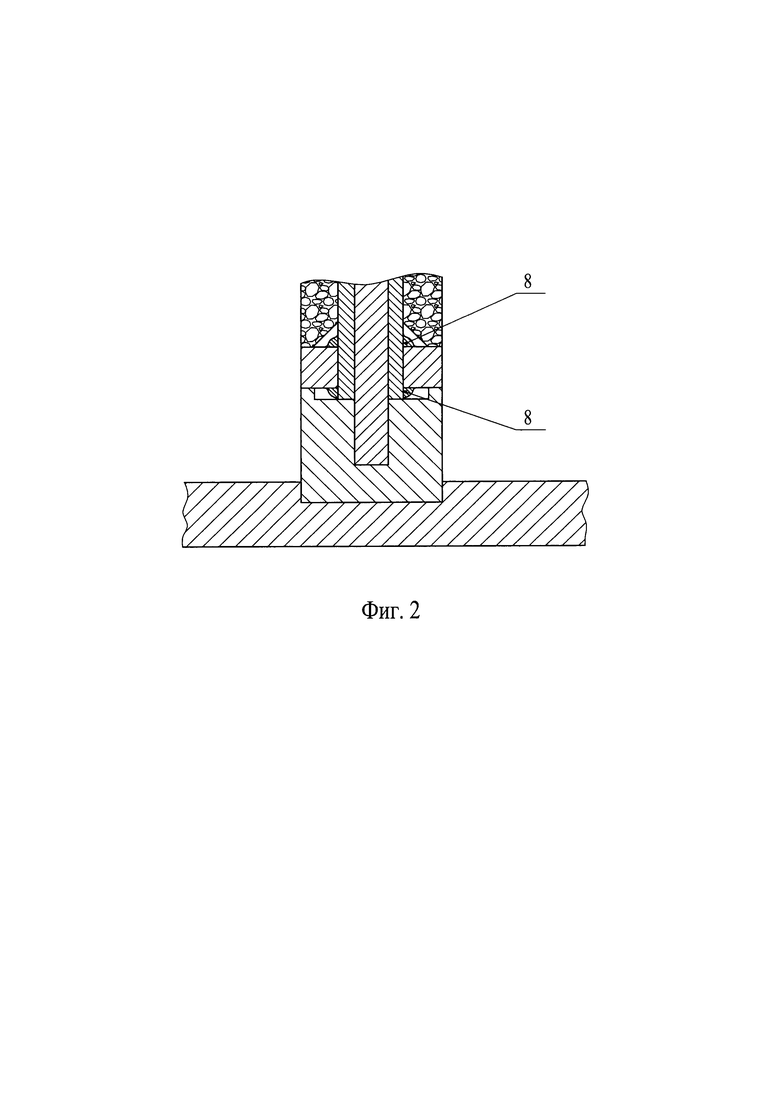

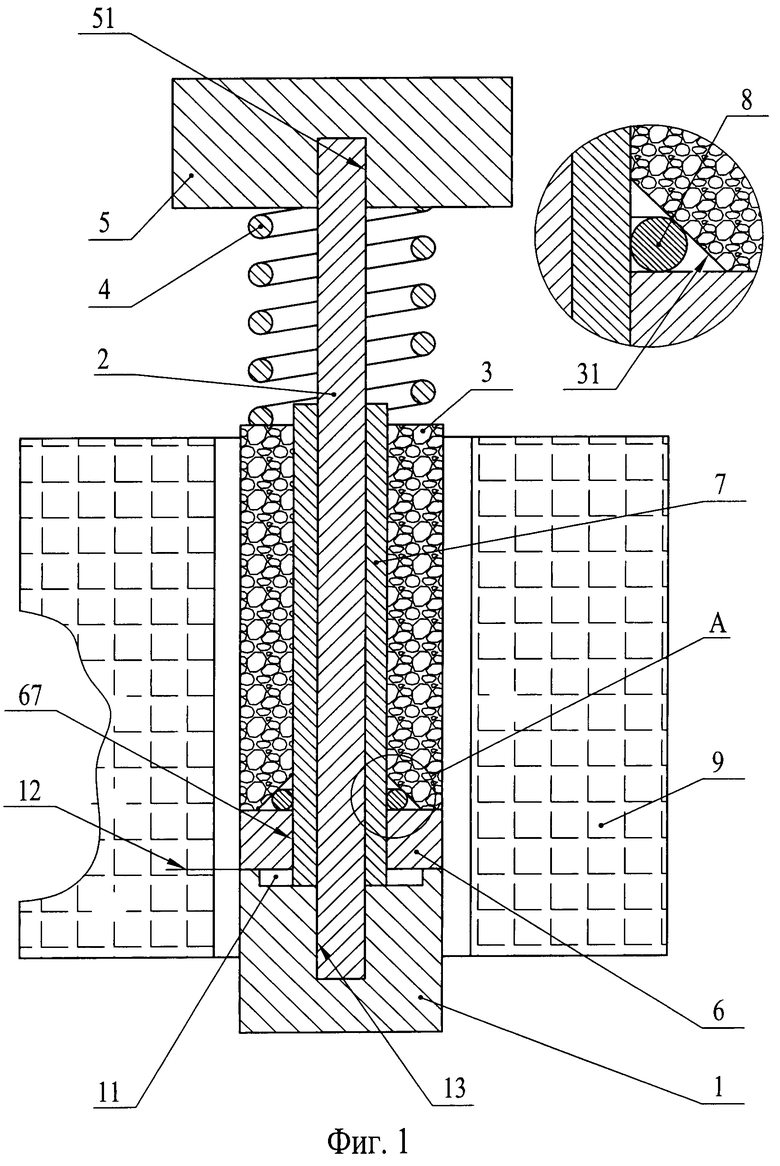

На фиг. 1 показано устройство для осуществления заявляемого способа пайки плоских пластин к деталям трубчатой формы. На фиг. 2 условно показаны образующиеся в процессе пайки по предлагаемому способу паяные швы с двух сторон плоской пластины 7.

Позициями на фиг. 1 обозначено:

1 - технологическая опора,

2 - оправка,

3 - втулка,

4 - пружина сжатия,

5 - технологический груз,

6 - плоская пластина с отверстием, которую необходимо припаять к детали 7 трубчатой формы,

7 - деталь трубчатой формы, к которой необходимо припаять плоскую пластину 6 с отверстием,

8 - припой,

9 - индуктор установки ТВЧ,

11 - занижение в технологической опоре,

12 - плоский кольцевой выступ для установки плоской пластины 6 с отверстием,

13 - отверстие в технологической опоре 1 для оправки 2,

31 - полость в нижней части центрального отверстия втулки 3,

51 - отверстие в технологическом грузе для оправки 2

67 - зазор в сопряжении плоской пластины 6 с отверстием и детали 7 трубчатой формы.

Предпочтительным, но не единственно возможным, является выполнение технологической опоры 1 в форме тела вращения.

В верхней части технологической опоры 1 выполнено занижение 11 в форме круга так, что образован плоский кольцевой выступ 12. Глубина занижения 11 равна диаметру проволоки припоя 8 из условия, чтобы припой 8, проходящий в расплавленном виде в процессе пайки через зазор 67 и образующий паяный шов со стороны занижения 11, не касался поверхности технологической опоры 1 (см. фиг. 2). В технологической опоре 1 выполнено также отверстие 13. На фиг. 1 в виде примера, не исключающего другие варианты исполнения устройства для осуществления предлагаемого способа, показано глухое отверстие 13, имеющее плоское дно. В общем случае отверстие 13 может быть сквозным или иметь дно любой формы. Обязательным условием является регламентированное взаимное расположение плоской кольцевой поверхности 12 и оси наружного диаметра оправки 2, установленной в отверстие 13: отклонение от перпендикулярности плоской кольцевой поверхности 12 относительно оси наружного диаметра оправки 2 не должно превышать 0,01 мм.

Оправка 2 закреплена в отверстии 13 без возможности перемещения. Предпочтительным является выполнение оправки 2 в виде сплошного цилиндра, диаметр которого меньше внутреннего диаметра трубчатой детали 7 на величину от 0,01 мм до 0,03 мм.

Втулка 3 имеет форму тела вращения с центральным отверстием. В нижней части центрального отверстия втулки 3 соосно центральному отверстию выполнена полость 31, выходящая на нижний торец втулки 3. Размеры полости 31 подобраны таким образом, чтобы втулка 3 не касалась припоя 8. Форма полости 31 может быть любой. На фиг. 1 в виде примера, не исключающего другие варианты исполнения устройства для осуществления предлагаемого способа, показано выполнение полости 31 в виде внутренней фаски.

На верхнюю плоскость втулки 3 опирается пружина сжатия 4, поджимающая плоскую пластину 6 с отверстием к плоской кольцевой площадке 12 технологической опоры 1. Обратной стороной пружина сжатия 4 опирается на плоскость технологического груза 5. Усилие пружины сжатия 4 подобрано таким образом, чтобы обеспечивать постоянный контакт между технологическим грузом 5 и технологической оправкой 2, с одной стороны, и постоянное поджатие плоской пластины 6 к технологической опоре 1, с другой стороны.

Технологический груз 5 выполняет функцию упора для пружины сжатия 4. Масса технологического груза 5 не должна быть чрезмерной во избежание утомления оператора и исключения необходимости использовать грузоподъемные механизмы. Предпочтительным является использование технологического груза 5 массой до 0,5 кг. В технологическом грузе 5 выполнено отверстие 51 для установки конца технологической оправки 2. Диаметр отверстия 51 выполнен таким, чтобы обеспечить соединение технологического груза 5 с технологической оправкой 2 с зазором.

Припой 8 имеет форму кольца. На фиг. поперечное сечение кольца припоя 8 показано утрировано большим. Предпочтительным является использование припоя в виде кольца из проволоки, имеющей диаметр от 00,5 мм до 01,0 мм.

Предлагаемый способ пайки плоских пластин к деталям трубчатой формы осуществляется следующим образом.

Деталь 7 трубчатой формы устанавливают внутренним диаметром на оправку 2, с упором в технологическую опору 1 с обеспечение диаметрального зазора в соединении детали трубчатой формы и оправки от 0,01 мм до 0,03 мм. Нижний торец детали 7 трубчатой формы упирается в дно занижения 11.

Плоскую пластину 6 устанавливают на деталь 7 трубчатой формы с зазором по диаметру, определяемым в конструкторской документации на плоскую пластину 6 и деталь 7 трубчатой формы, до упора нижним торцом в плоский кольцевой выступ 12.

На деталь 7 трубчатой формы надевают припой 8 в виде кольца до упора плоскую пластину 6.

На деталь 7 трубчатой формы устанавливают втулку 3 до упора в плоскую пластину 6 и устанавливают пружину сжатия 4.

На технологическую оправку 2 устанавливают технологический груз 5, деформируя при этом пружину сжатия 4 до состояния предварительного натяга.

Устройство для осуществления предлагаемого способа с установленными деталями, которые необходимо припаять друг к другу, помещают в индуктор 9 установки ТВЧ. Включают установку ТВЧ. При нагреве припой 8 расплавляется и образует паяные швы с двух сторон плоской пластины 6 (см. фиг. 1).

Режимные параметры пайки - температура, продолжительность и т.п. - не являются предметом охраны по настоящей заявке.

После завершения пайки установку ТВЧ выключают, дают остыть деталям, снимают технологический груз 5, пружину сжатия 4, втулку 3. Вынимают деталь 7 трубчатой формы с припаянной плоской пластиной 6. Цикл завершен.

Важной особенностью предлагаемого способа является возможность его осуществления вне печей, поскольку требуется только установка индукционного нагрева («установка ТВЧ»), более простая, по сравнению с печью. Способ не требует создания и поддержания специальной атмосферы, например, среды защитных газов или вакуумирования пространства в зоне пайки.

Наличие поджатия одной из соединяемых деталей, к которой в дальнейшем предъявляются жесткие требования по расположению поверхностей, к базовой поверхности установочного приспособления позволяет надежно обеспечить эти требования. А выполнение механизма поджатия в простейшем варианте - в виде пружины сжатия - позволяет упростить как способ пайки, так и устройство для его осуществления.

Пример осуществления предлагаемого способа.

Паяли пластину из вольфрамово-медного сплава W75/Cu25 к трубке из стали 12X18Н9Т припоем ПСР 50КД в виде кольца из проволоки ∅0,5 мм.

Использовали втулку 4, изготовленную из трубки МКР («Трубки муллитокремнеземистые», ТУ 14-8-447-83) и технологический груз 5 массой 0,2 кг.

Продолжительность работы индуктора установки ТВЧ в цикле составляло 6 с.

По техническим требованиям, отклонение от перпендикулярности поверхности плоской пластины относительно оси наружного диаметра трубки должно было не превышать 0,03 мм.

После завершения пайки партии деталей в количестве 50 шт. выполнили обмеры. Максимальное отклонение перпендикулярности составило 0,02 мм.

Предлагаемые в качестве настоящего изобретения способ пайки плоских пластин к деталям трубчатой формы и устройство для его осуществления внедрены на Алтайском заводе прецизионных изделий для изготовления технологических элементов применяемых установок для электрохимической обработки корпусов распылителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИЗ ТИТАНА И СТАЛИ | 2010 |

|

RU2443521C1 |

| Способ контактно-реактивной пайки | 1988 |

|

SU1563905A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ПРИПАЯННОЙ РЕЖУЩЕЙ ПЛАСТИНКОЙ | 2005 |

|

RU2279338C1 |

| Способ сборки волноводных устройств сложной конфигурации под пайку в расплаве солей | 2023 |

|

RU2823593C1 |

| Полуавтоматическая установка для индукционной пайки кабельных сборок СВЧ | 2022 |

|

RU2815772C1 |

| ПАЯЛЬНОЕ УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ С ИСПОЛЬЗОВАНИЕМ АДГЕЗИВА ДЛЯ ВРЕМЕННОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2018 |

|

RU2743182C1 |

| Устройство для неразъемного соединения деталей | 1982 |

|

SU1060367A1 |

| Способ пайки телескопических соединений | 1987 |

|

SU1549687A1 |

| Установка для пайки стыковых соединений трубчатых изделий | 1989 |

|

SU1668064A1 |

| Устройство для пайки | 1987 |

|

SU1586864A1 |

Изобретение может быть использовано для пайки индукционным нагревом плоских пластин с отверстием к деталям трубчатой формы. Деталь трубчатой формы устанавливают внутренним диаметром с зазором на оправку, закрепленную с упором в занижении технологической опоры, глубина которого равна диаметру проволоки припоя. Припаиваемую плоскую пластину устанавливают на посадочной поверхности кольцевого выступа опоры. Зазор между деталями выбран из условия получения паяного шва с обеих сторон плоской пластины. Во время пайки плоскую пластину поджимают к технологической опоре пружиной сжатия. Посадочная поверхность технологической опоры устройства для пайки расположена перпендикулярно оси оправки при отклонении, не превышающем 0,01 мм. Пружина сжатия действует через втулку, выполненную с возможностью упора ее нижнего торца в поверхность плоской пластины и имеющую полость, выходящую на нижний торец со стороны ее центрального отверстия. Технологический груз установлен на оправку по посадке с зазором и выполняет одновременно функцию упора для пружины сжатия. Технический результат заключается в обеспечении минимального отклонения плоской пластины относительно оси детали трубчатой формы при выполнении паяного шва с обеих сторон плоской пластины в условиях пайки на установке индукционного нагрева. 2 н. и 2 з.п. ф-лы, 2 ил.

1. Способ пайки плоских пластин с отверстием к деталям трубчатой формы, включающий установку плоской пластины отверстием на деталь трубчатой формы с зазором по диаметру, последующее размещение на детали трубчатой формы припоя в виде проволочного кольца до упора в плоскую пластину и совместный нагрев паяемых деталей токами высокой частоты в установке индукционного нагрева, отличающийся тем, что деталь трубчатой формы устанавливают внутренним диаметром с зазором от 0,01 мм до 0,03 мм на оправку, закрепленную с упором в технологической опоре, выполненной с занижением, глубина которого равна диаметру проволоки припоя, с образованием плоского кольцевого выступа с посадочной поверхностью, деталь трубчатой формы устанавливают с упором в дно занижения, а припаиваемую плоскую пластину устанавливают на упомянутой поверхности выступа опоры, причем зазор между плоской пластиной и деталью трубчатой формы выбран из условия получения паяного шва с обеих сторон плоской пластины, а во время пайки плоскую пластину поджимают к технологической опоре пружиной сжатия.

2. Устройство для пайки плоских пластин с отверстием к деталям трубчатой формы, содержащее установочное приспособление и механизм передачи усилия сжатия, отличающееся тем, что установочное приспособление включает технологическую опору и оправку, закрепленную в опоре без возможности перемещения, при этом технологическая опора выполнена с занижением, образующим на ее верхней плоскости кольцевой выступ с посадочной поверхностью для размещения на ней припаиваемой плоской пластины, и имеет отверстие для установки оправки, соосное кольцевому выступу, причем посадочная поверхность технологической опоры расположена перпендикулярно оси оправки при отклонении, не превышающем 0,01 мм, а механизм передачи усилия сжатия содержит пружину сжатия, действующую через втулку из керамического материала, выполненную с возможностью упора ее нижнего торца в поверхность упомянутой плоской пластины и имеющую полость, выходящую на нижний торец со стороны ее центрального отверстия, и технологический груз, установленный на технологическую оправку по посадке с зазором и выполняющий одновременно функцию упора для пружины сжатия.

3. Устройство по п. 2, отличающееся тем, что втулка механизма передачи усилия сжатия выполнена из муллитокремнеземистой трубки.

4. Устройство по п. 2 или 3, отличающееся тем, что масса технологического груза не превышает 0,5 кг.

| СПОСОБ ПАЙКИ ВОЛНОВОДНЫХ ТРАКТОВ | 2016 |

|

RU2647964C2 |

| УСТРОЙСТВО ДЛЯ ПАЙКИ ДЕТАЛЕЙ | 1994 |

|

RU2066602C1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО ВОЖДЕНИЯ ТРАКТОРНОГО АГРЕГАТА | 0 |

|

SU202604A1 |

| 0 |

|

SU179870A1 | |

| CN 0112091532 A, 18.12.2020 | |||

| CN 105127540 A, 09.12.2015. | |||

Авторы

Даты

2023-05-29—Публикация

2022-10-31—Подача