Изобретение относится к лаборатор ному разделению пека и смесей, содер жащих высококонденсированные ароматические углеводороды на компоненты, и может быть использовано в коксохимической, нефтехимической, сланцеперерабатывающей и электродной промьш- ленностях.

Цель изобретения - повьшение эф- фективности разделения oi, -фракции на компоненты.

Ниже приводятся примеры, иллюстрирующие данный способ.

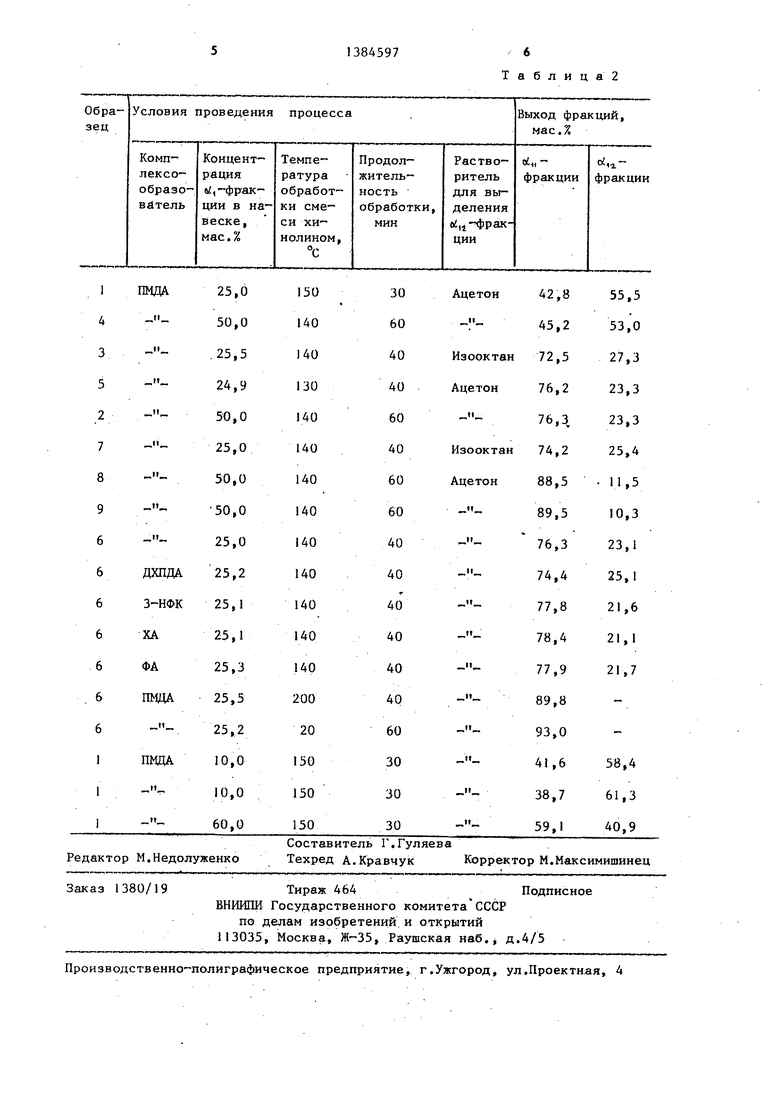

Пример I. Предварительно просушенную oi, -фракцию высокотемпературного пека (табл,1,.образец 1) и пи- ромеллитовый диангидрид () в со.от ношении 1:3 смешивают в вибромельнице в течение 10 мин. Навеску смеси 0,5004 г загружают в коническую колбу с 50 мл свежеперегнанного хииолина и перемешивают магнитной мешалкой в течение 10 мин. Затем колбу подсоединяют к обратному холодильнику, поме- щают в глицериновую баню, нагретую до 150 с, и выдерживают при этой температуре в течение 30 мин, .По оконча- . НИИ выдержки содержимое колбы фильтруют на обогреваемой воронке, Фильт- рат собирают отдельно, а осадок на фильтре промывают 100 мл толуола и 50 мл ацетона, высушивают до постоянного веса и взвешивают. Вес осадка на фильтре (0,0535 г), отнесенный к весу исходной oi, -фракции, пропорционально содержанию ее в навеске,сос тавляет содержание компоненты (42,8% Для вьщеления ., -компоненты хиноли- новый фильтрат разбавляют 250 мл аце- тона и отстаивают при комнатной температуре. Выпавший из раствора осадок фильтруют, промывают 50 мл ацетона. Просушенный до постоянного веса осадок (0,0694 г) представляет oi,i - компоненту. (табл,2), .

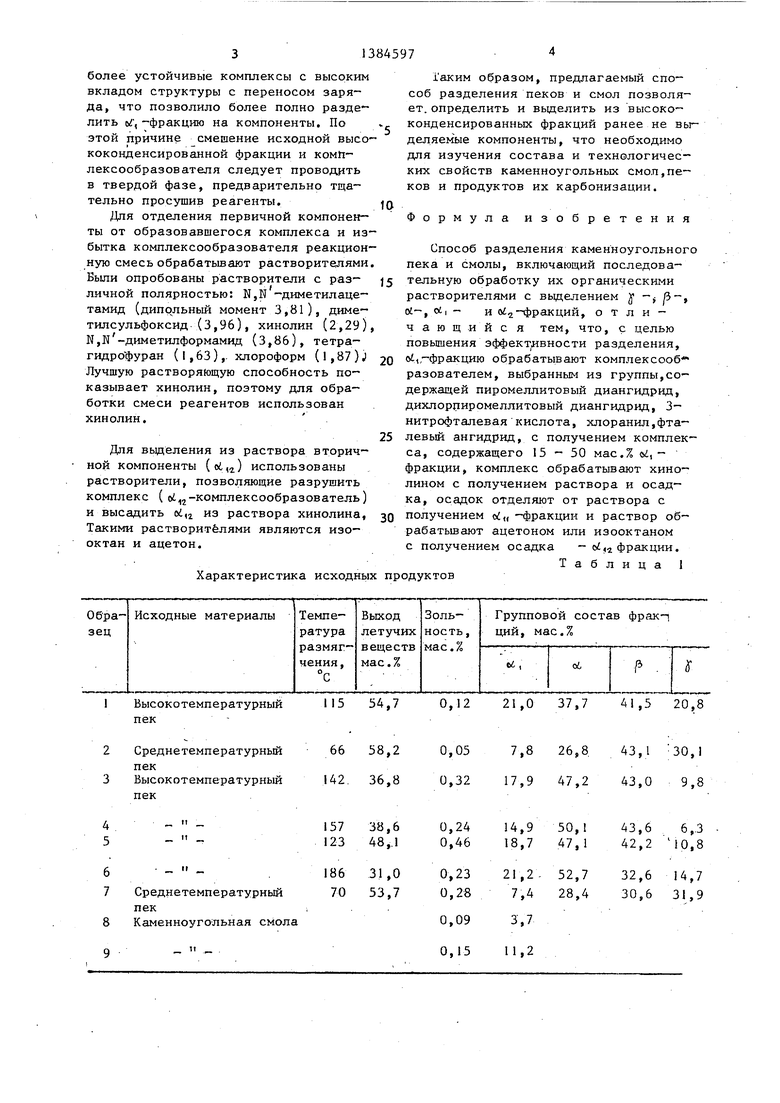

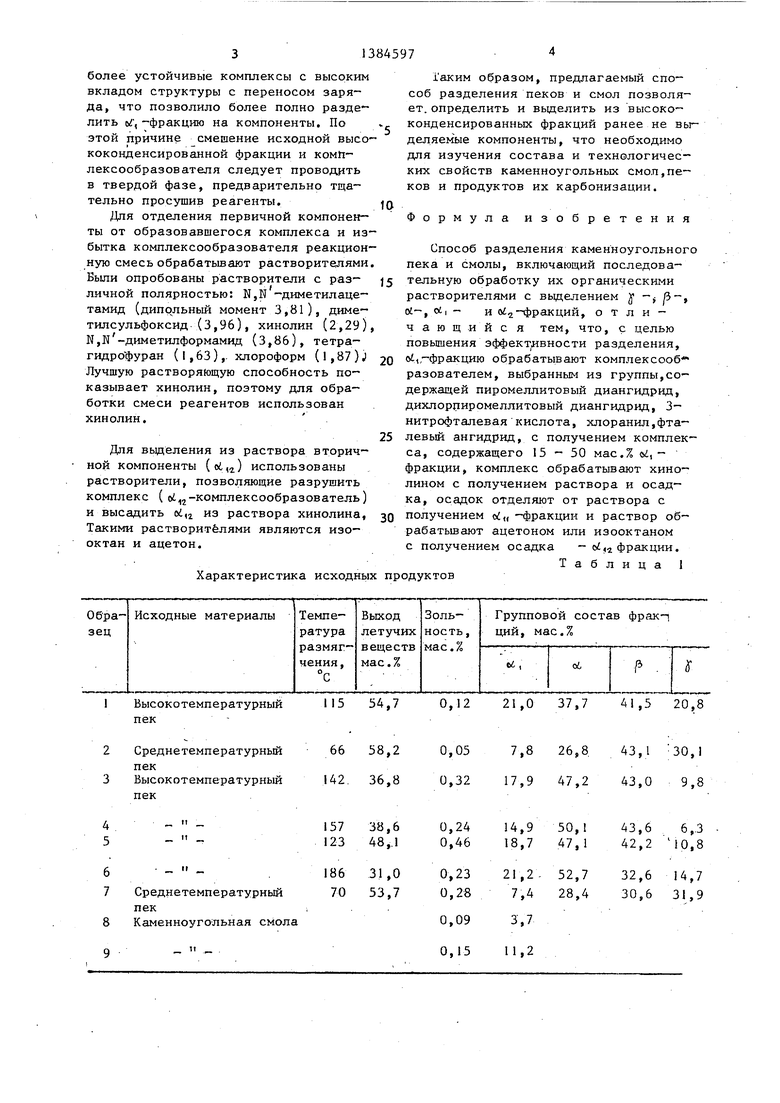

Данные по разделению oi., -фракций, вьщеленных из различного исходного сырья (табл.1), приведены в табл,2,

Методика проведения эксперимента аналогична примеру 1, В качестве комплексообразователей, кроме ДИДА, использованы дихлорпиромеллитовый диангидрид (ДХПДА), 3-нитрофталевая кислота (3-НФК), хлоранил,(ХА), фта- левый ангидрид (ФА),

Рассмотрение данных табл,2 пока зьшает, что все od, -фракции неоднородны по составу. Содержание первичной

компоненты ai, -фракций, выделенных из высокотемпературных пеков, существенно ниже, чем у о, -фракций, вьще- ленных из среднетемпературных пеков, что хорошо согласуется с известными составами веществ, не растворимых в хинолине,

В экспериментах проводят смешение компонентов различными способами: в вибромельнице, фарфоровой и агатовой ступках, варьируя продолжительность операции в пределах 5-60 мин. Выяснено, что ни способ, ни продолжительность смешения существенно влияния на результат не оказьтают.

Соотношение исходной oi, -фракции и комплексообразователя влияет на результаты, если разделению подвергается фракция высокотемпературного пека, где велико содержание вторичной oi,-фракции. При разделении oi, -фракции смол это соотношение малосущественно. При разделении oi, -фракции установлено, что концентрация исходной Ы,-фракции в смеси должна составлять 15-50%, При содержании oi,-фракции в смеси с комплексообразователем ниже 15% ухудшается воспроизводимость результатов разделения за счет сильног разбавления. При содержании oii -фракции выше 50% выход вторичной od,-фракции ( oi ,2.) получается заниженным из-з недостатка комплексообразователя (та.бл.2),

В качестве комплексообразователя использованы органические Т -акцепторы электронов, содержащие карбонильную или карбоксильную группы (хлоранил , пиромеллитовый диангидрид 3-нитрофталевая кислота, дихлорпиромеллитовый диангидрид, фталевый ан- 17идрид), При использовании в качестве комплексообразователя соединений указанного типа увеличивается по сравнению с другими комплексообразо- вателями селективность разделения oi, -фракции на групповые составляющие что обусловлено образованием более прочных комплексов с Т -донорными компонентами. При использов ании комплексообразователей другого типа,например I, , SnBr, тетранитро- метана, резко уменьшается селективность разделения исходной фракции.

Смешение высококонденсируемой фракции и комплексообразователя проводили как в жидкой, так и в твердой фазе. В твердой фазе были получены

более устойчивые комплексы с высоким вкладом структуры с переносом заряда, что позволило более полно разделить , -фракцию на компоненты. По этой причине смешение исходной высококонденсированной фракции и комп- лексообразователя следует проводить в твердой фазе, предварительно тщательно просушив реагенты.

Для отделения первичной компоненты от образовавшегося комплекса и избытка комплексообразователя реакционную смесь обрабатьшают растворителями. Были опробованы растворители с различной полярностью: NjN -диметилаце- тамид (дипр льный момент 3,81), диме- тилсульфоксид (3,96), хинолин (2,29), Ы,11 -диметилформамид (3,8б), тетра- гидрофуран (|,63),. хлороформ (l,87)j Лучшую растворяющую способность показывает хинолин, поэтому для обработки смеси реагентов использован хинолин.

Для выделения из раствора вторичной компоненты (oi,,) использованы растворители, позволяющие разрушить комплекс ( oi j-комплексообразователь) и высадить oi,i из раствора хинолина. Такими растворителями являются изо- октан и ацетон.

Характеристика исходных

Таким образом, предлагаемый способ разделения пеков и смол позволяет, определить и выделить из высоко- конденсированных фракций ранее не выделяемые компоненты, что необходимо для изучения состава и технологических свойств каменноугольных смол,пеков и продуктов их карбонизации.

Формула изобретения

Способ разделения каменноугольного пека и смолы, включающий последовательную обработку их органическими растворителями с выделением у -« /3-, oi, ot| - и о 2 Фракций, о т л и - ч ающий с я тем, что, с целью повышения эффективности разделения,

,-фракцию обрабатывают комплексооб разователем, выбранным из группы,содержащей пиромеллитовый диангидрид, дихлорриромеллитовый диангидрид, 3- нитрофтапевая кислота, хлоранш1,фталевьм ангидрид, с получением комплекса, содержащего 15 - 50 мас.% si,- фракции, комплекс обрабатывают хино- лином с получением раствора и осадка, осадок отделяют от раствора с

получением cd,, -фракции и раствор обрабатьшают ацетоном или изооктаном с получением осадка - фракции.

Таблица 1 дуктов

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокочистотного антрацена | 1974 |

|

SU598858A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО ПЕКА ПУТЕМ ГИДРОГЕНИЗАЦИИ ВЫСОКОТЕМПЕРАТУРНОЙ КАМЕННОУГОЛЬНОЙ СМОЛЫ | 2012 |

|

RU2598452C2 |

| СПОСОБ ВЫДЕЛЕНИЯ НАФТАЛИНА И ЕГО МЕТИЛ ПРОИЗВОДНЫХ | 1971 |

|

SU316325A1 |

| СПОСОБ ХРОМАТОГРАФИЧЕСКОГО АНАЛИЗА МНОГОКОМПОНЕНТНОГО ВЕЩЕСТВА | 2010 |

|

RU2439552C1 |

| Способ получения электродного пека | 1982 |

|

SU1081196A1 |

| Способ очистки каленноугольной смолы | 1983 |

|

SU1117307A1 |

| Способ разделения трех-,четырехкольчатых ароматических углеводородов с - с | 1975 |

|

SU539859A1 |

| Способ получения электродного пека | 1983 |

|

SU1097640A1 |

| Связующее для получения угольных брикетов | 1982 |

|

SU1114693A1 |

| Способ переработки каменноугольной смолы | 1989 |

|

SU1765162A1 |

Изобретение относится к разделению пека и смолы-смесей, содержащих высококонденсированные ароматические углеводороды на компоненты, и может быть использовано в коксохимической, нефтехимической, сланцепе- рерабатьтающей и электродной промышленности. Цель - повышение эффективности разделения. Последнее ведут из подсушенных реагентов исходной ei, - фракции и комплексообразователя, выбранного из группы, содержащей пиро- меллитовый диангидрид, дихлорпиромел- литовый диангидркд, 3-нитрофталевую кислоту, хлоранил, фталевый ангидр ид. Смешение проводят в твердой фазе, причем концентрация ot, -фракции в комплексе составляет 15-50%. Затем добавляют хинолин (в осадке получают oi,-фракцию), oi,2-фракцию осаждают из фильтрата ацетоном или изооктаном. Способ обеспечивает выделение ранее не вьщеляемых - к d ,2 -фракций с выходом 14,6-89,8 и 10,3-61,3%. 2 табл. i (Л

Высокотемпературный пек

Среднетемпературньш пек

Высокотемпературный пек

Среднетемпературный

пек

Каменноугольная смола

II „ .

115 54,7

66 58,2 142. 36,8

15738,6

12348,.1

18631,0

7053,7

21,0 37,7 41,5 20,8

7,8 26,8, 43,1 -30,1 17,9 47,2 43,0 9,8

14,9 18,7

21 ,2 - 7,А

3,7 11,2

50,1 7.1

52,7 28,4

43,66,.3

42,2 Ч0,8

32,614,7

30,631,9

Таблиц а2

| Патент США № 4225410, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Привалов В.Е., Степаненко М.А | |||

| Каменноугольный .пек, М.: Металлургия, 1981, с.208. | |||

Авторы

Даты

1988-03-30—Публикация

1986-01-03—Подача