СО

О5

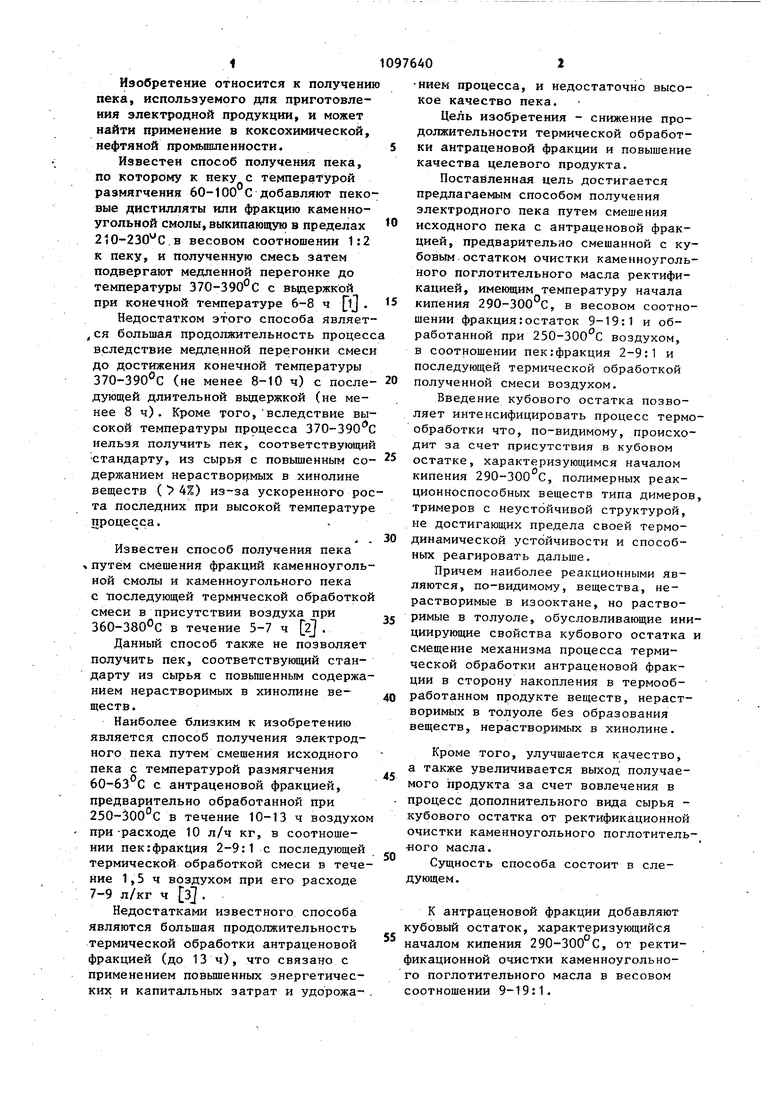

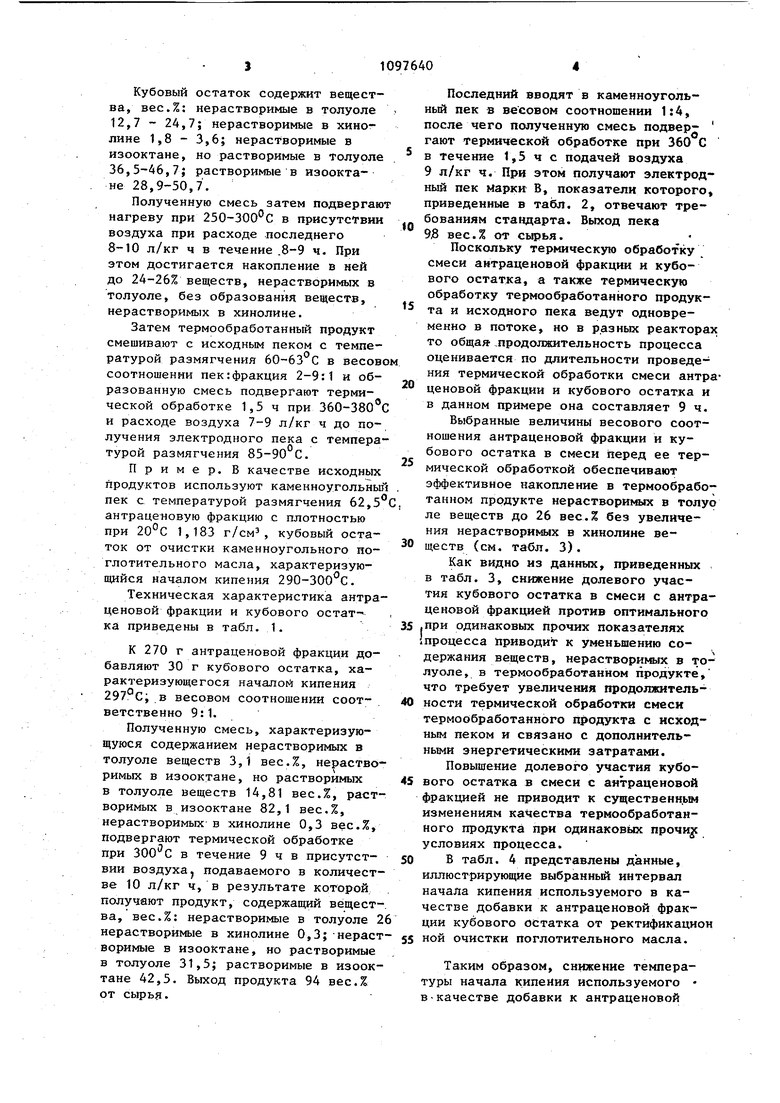

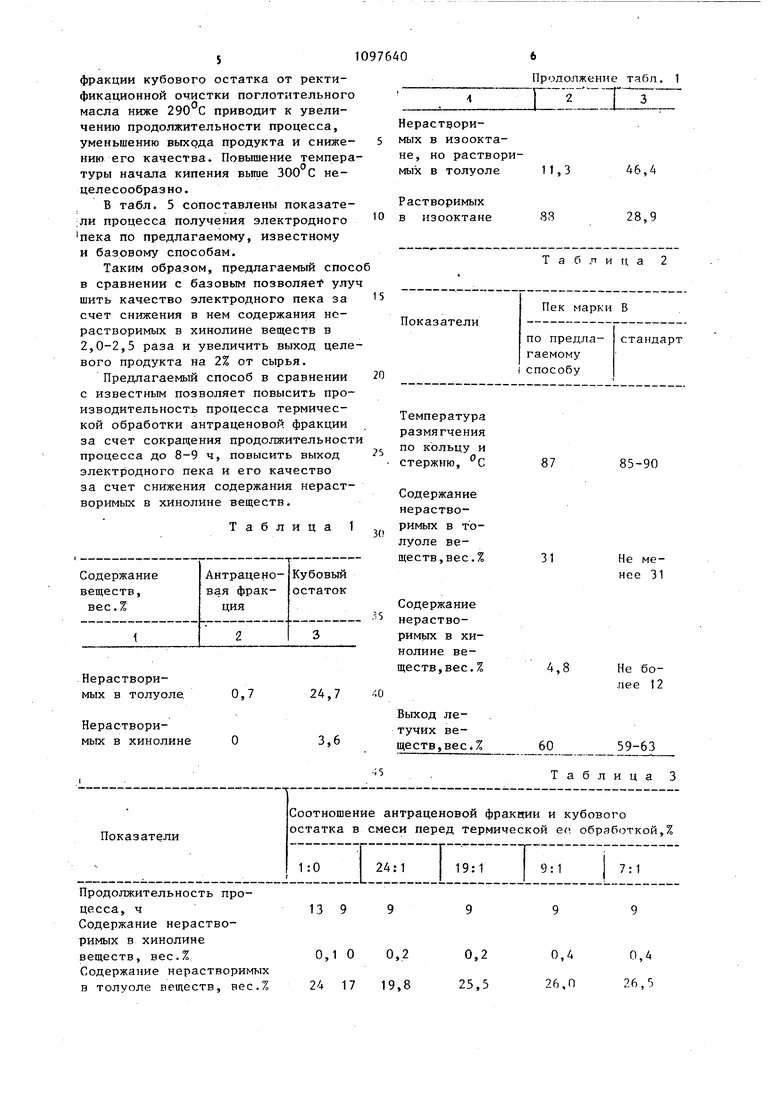

4; Изобретение относится к получению пека, используемого для приготовления электродной продукции, и может найти применение в коксохимической, нефтяной промышленности. Известен способ получения пека, по которому к пеку с температурой размягчения 60-100 С добавляют пеко вые дистилляты или фракцию каменноугольной смолы,выкипающую в пределах 210-230 0.в весовом соотношении 1:2 к пеку, и полученную смесь затем подвергают медленной перегонке до температуры 370-390 С с вьщержкой --.. ,..- при конечной температуре 6-8 ч lj . Недостатком этого способа являет ся большая продолжительность процес вследствие медле.нной перегонки смеси до достижения конечной температуры 370-390°С (не менее 8-10 ч) с после дующей длительной выдержкой (не менее 8 ч). Кроме того,вследствие вы сокой температуры процесса 370-390 G нельзя получить пек, соответствующий стандарту, из сырья с повышенным со держанием нерастворимых в хинолине веществ ( 4%) из-за ускоренного ро та последних при высокой температуре процесса. Известен способ получения пека % путем смешения фракций каменноуголь ной смолы и каменноугольного пека с последующей термической обработкой смеси в присутствии воздуха при 360-380°С в течение 5-7 ч 2j . Данный способ также не позволяет получить пек, соответствующий стандарту из сырья с повьшенным содержа нием нерастворимых в хинолине веществ. Наиболее близким к изобретению является способ получения злектродного пека путем смешения исходного пека с температурой размягчения 60-63 С с антраценовой фракцией, предварительно обработанной при 250-300 С в течение 10-13 ч воздухо при-расходе 10 л/ч кг, в соотношении пек:фракция 2-9:1 с последующей термической обработкой смеси в тече ние 1,5 ч воздухом при его расходе 7-9 л/кг ч З . Недостатками известного способа являются большая продолжительность термической обработки антраценовой фракцией (до 13 ч), что связано с применением повьш1енных энергетических и капитальных затрат и удорожаниек процесса, и недостаточно высокое качество пека. Цель изобретения - снижение продолжительности термической обработки антраценовой фракции и повышение качества целевого продукта. Поставленная цель достигается предлагаемым способом получения электродного пека путем смешения исходного пека с антраценовой фракцией, предварительно смешанной с кубовым остатком очистки каменноугольного поглотительного масла ректификацией, имекадим температуру начала П - -f -г кипения 290-300 С, в весовом соотношении фракция гостаток 9-19:1 и обработанной при 250-300 0 воздухом, в соотношении пек:фракция 2-9:1 и последующей термической обработкой полученной смеси воздухом. Введение кубового остатка позволяет интенсифицировать процесс термообработки что, по-видимому, происходит за счет присутствия в кубовом остатке, характеризующимся началом кипения 290-300°С, полимерных реакционноспособных веществ типа димеров, тримеров с неустойчивой структурой, не достигающих предела своей термодинамической устойчивости и способных реагировать дальше. Причем наиболее реакционными являются, по-видимому, вещества, нерастворимые в изооктане, но растворимые в толуоле, обусловливающие инициирующие свойства кубового остатка и смещение механизма процесса термической обработки антраценовой фракции в сторону накопления в термообработанном продукте веществ, нерастворимых в толуоле без образования веществ, нерастворимых в хинолине. Кроме того, улучшается качество, а также увеличивается выход получаемого продукта за счет вовлечения в процесс дополнительного вида сырья кубового остатка от ректификационной очистки каменноугольного поглотительного масла. Сущность способа состоит в следующем. К антраценовой фракции добавляют убовый остаток, характеризующийся ачалом кипения 290-300°С, от ректиикационной очистки каменноугольноо поглотительного масла в весовом оотношении 9-19:1. Кубовый остаток содержит вещества, вес.%: нерастворимые в толуоле 12,7 - 24,7; нерастворимые в хииолине 1,8 - 3,6; нерастворимые в изооктане, но растворимые в толуоле 36,5-46,7; растворимые в изооктане 28,9-50,7. Полученную смесь затем подвергаю нагреву при 250-ЗОО С в присутствии воздуха при расходе последнего 8-10 л/кг ч в течение .8-9 ч. При этом достигается накопление в ней до 24-26% веществ, нерастворимых в толуоле, без образования веществ, нерастворимых в хинолине. Затем термообработанный продукт смешивают с исходным пеком с температурой размягчения 60-63 С в весов соотношении пек:фракция 2-9:1 и образованную смесь подвергают термической обработке 1,5 ч при 360-380 и расходе воздуха 7-9 л/кг ч до получения электродного пека с темпера турой размягчения 85-90 С. Пример. В качестве исходных Продуктов используют каменноугольньп пек с температурой размягчения 62,5 антраценовую фракцию с плотностью при 20°С 1,183 г/см, кубовый остаток от очистки каменноугольного поглотительного масла, характеризующийся началом кипения 290-300 С. Техническая характеристика антра ценовой фракции и кубового остат-ка приведены в табл. 1. К 270 г антраценовой фракции добавляют 30 г кубового остатка, характеризующегося начапой кипения 297 С; в весовом соотношении соответственно 9:1. Полученную смесь, характеризующуюся содержанием нерастворимых в толуоле веществ 3,1 вес.%, нераство римых в изооктане, но растворимых в толуоле веществ 14,81 вес.%, раст воримых в изооктане 82,1 вес.%, нерастворимых-в хинолине 0,3 вес.%, подвергают термической обработке при 300 С в течение 9 ч в присутствии воздухаJ подаваемого в количест ве 10 л/кг ч, в результате которой получают продукт, содержащий вещест ва, вес.%: нерастворимые в толуоле нерастворимые в хинолине 0,3; нерас воримые в изооктане, но растворимые в толуоле 31,5; растворимые в изоок тане 42,5. Выход продукта 94 вес.% от сырьр. Последний вводят в каменноугольый пек в весовом соотношении 1:Д, осле чего полученную смесь подверают термической обработке при 360 С течение 1,5 ч с подачей воздуха л/кг ч. При этом получают электродый пек марки В, показатели которого, риведенные в табл. 2, отвечают треованиям стандарта. Выход пека S вес.% от С1фья. Поскольку термическую обработку смеси антраценовой фракции и кубового остатка, а также термическую обработку термообработанного продукта и исходного пека ведут одновременно в потоке, но в разных реакторах то общая .продолжительность процесса оценивается по длительности проведения термической обработки смеси антраценовой фракции и кубового остатка и в данном примере она составляет 9 ч. Выбранные величины весового соотношения антраценовой фракции и кубового остатка в смеси перед ее термической обработкой обеспечивают эффективное накопление в термообработанком продукте нерастворимых в толуо ле веществ до 26 вес.% без увеличения нерастворимых в хинолине веществ (см. табл. 3). Как видно из данных, приведенных в табл. 3, снижение долевого участия кубового остатка в смеси с антраценовой фракцией против оптимального при одинаковых прочих показателях процесса приводит к уменьшению содержания веществ, нepacтвopи в.lx в толуоле , в термообработанном продукте, что требует увеличения продолжительности термической обработки смеси термообработанного процукта с исходным пеком и связано с дополнительными энергетическими затратами. Повыщение долевого участия кубового остатка в смеси с аятраценовой фракцией не приводит к существенньм изменениям качества термообработанного продукта при одинаковых прочите условиях процесса. В табл. 4 представлены данные, иллюстрирующие выбранньй интервал начала кипения используемого в качестве добавки к антраценовой фракции кубового остатка от ректификацион ной очистки поглотительного масла. Таким образом, снижение температуры начала кипения используемого вкачестве добавки к антраценовой Показатели

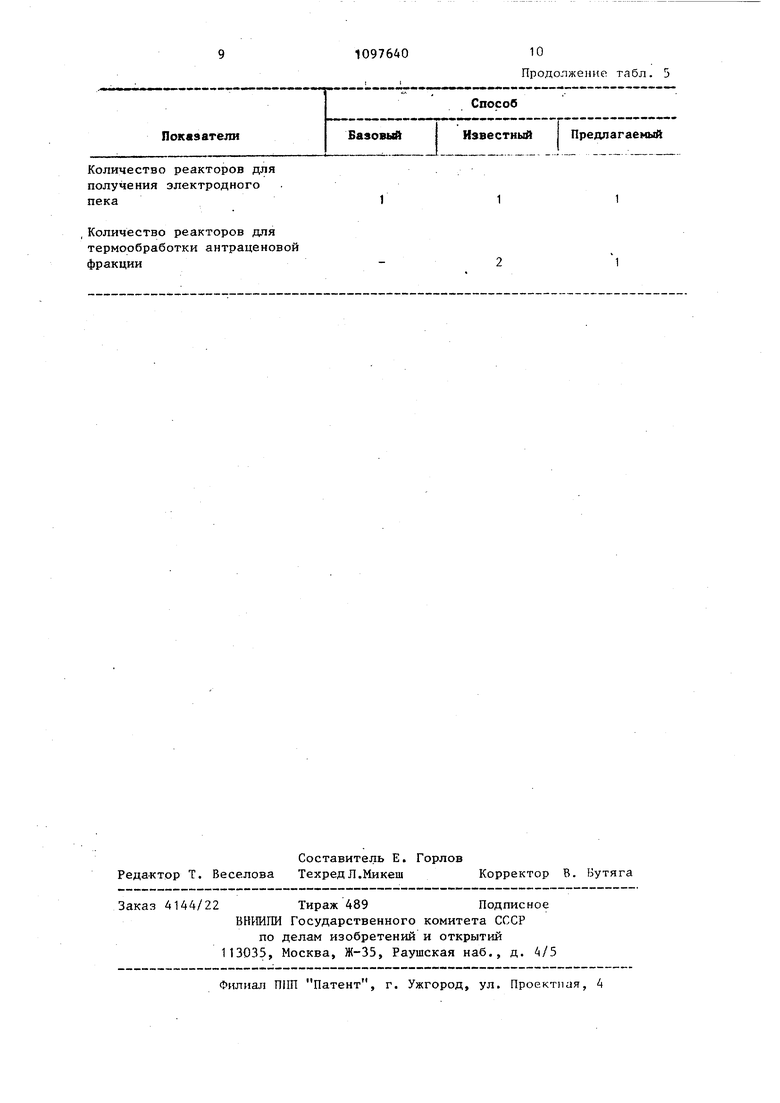

Продолжительность процесса, ч

Содержание нерастворимых в хинолине веществ, вес.% Содержание нерастворимых в толуоле веществ, вес.%

0,4

0,4 26, 5 26, П Соотношение антраценовой фракщ1и и кубового остатка в смеси перед термической еп обработкой,% 24:1 I 19:1 9:1 |

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электродного пека | 1985 |

|

SU1273375A1 |

| Способ получения пека | 1977 |

|

SU679615A1 |

| Способ получения электродного пека | 1982 |

|

SU1081196A1 |

| Способ получения мезофазного пека | 1987 |

|

SU1676455A3 |

| Способ переработки каменноугольной смолы | 1989 |

|

SU1765162A1 |

| Способ получения электродного пека | 1982 |

|

SU1097639A1 |

| Способ получения электродного пека | 1989 |

|

SU1744094A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО ПЕКА ПУТЕМ ГИДРОГЕНИЗАЦИИ ВЫСОКОТЕМПЕРАТУРНОЙ КАМЕННОУГОЛЬНОЙ СМОЛЫ | 2012 |

|

RU2598452C2 |

| Способ получения высокоароматического пекообразного продукта | 1981 |

|

SU1048988A3 |

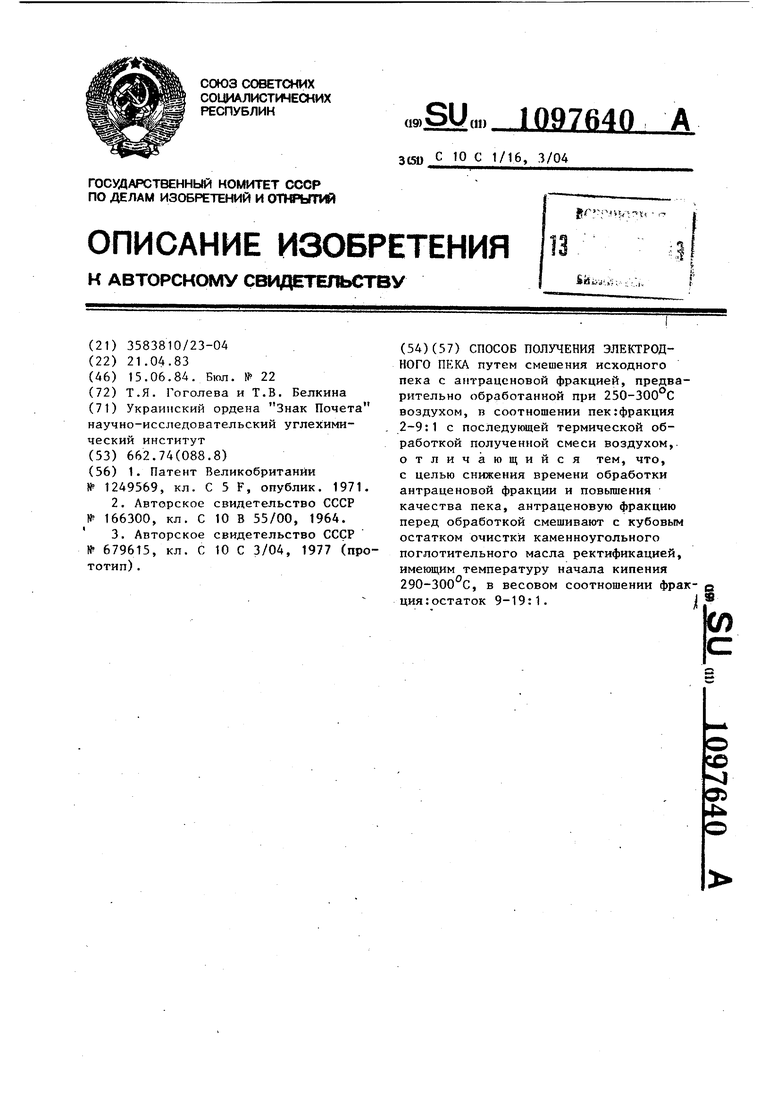

СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОГО ПЕКА путем смешения исходного пека с антраценовой фракцией, предварительно обработанной при 250-300 С воздухом, в соотношении пек:фракция 2-9:1 с последующей термической обработкой полученной смеси воздухом,, отличающийся тем, что, с целью снижения времени обработки антраценовой фракции и повьгаения качества пека, антраценовую фракцию перед обработкой смешивают с кубовым остатком очистки каменноугольного поглотительного масла ректификацией, имеющим температуру начала кипения 290-300°С, в весовом соотношении фракция: остаток 9-19:1.

Продолжительность процесса, ч

Содержание нерастворимых веществ в хинолине, вес,%

Выход целевого продукта, вес.%

Сырье для получения электродного пека

Весовое соотношение антраценовой фракции и кубового остатка в смеси перед термообработкой, %

Продолжительность процесса термообработки антраценовой фракции, ч

Производительность процесса термообработки антраценовой фракции, т/ч

Выход термообработанного продукта из антраценовой фракции, вес.%

Выход электродного пека от сьфья, вес.% Содержание нерастворимых в хинолине веществ в электродном пеке,%

7

4,73

,8

98,2

98,0

98,0

96,0

аменноугольСмесь каменноСмесь каменноый пек угольного пека угольного пека и термообрабои термообработанной антратанной смеси ценовой фракантраценовойфракции и куции в весовом бового остатка соотношении 4:1 в весовом соотношении 4:1

9:1

13

8-9

1,7

2,6

91

94

96

98

6,0

4,8

10-14

Количество реакторов для получения электродного пека

Количество реакторов для термообработки антраценовой фракции

Авторы

Даты

1984-06-15—Публикация

1983-04-21—Подача