со 00

4

о

1чЭ

САЭ

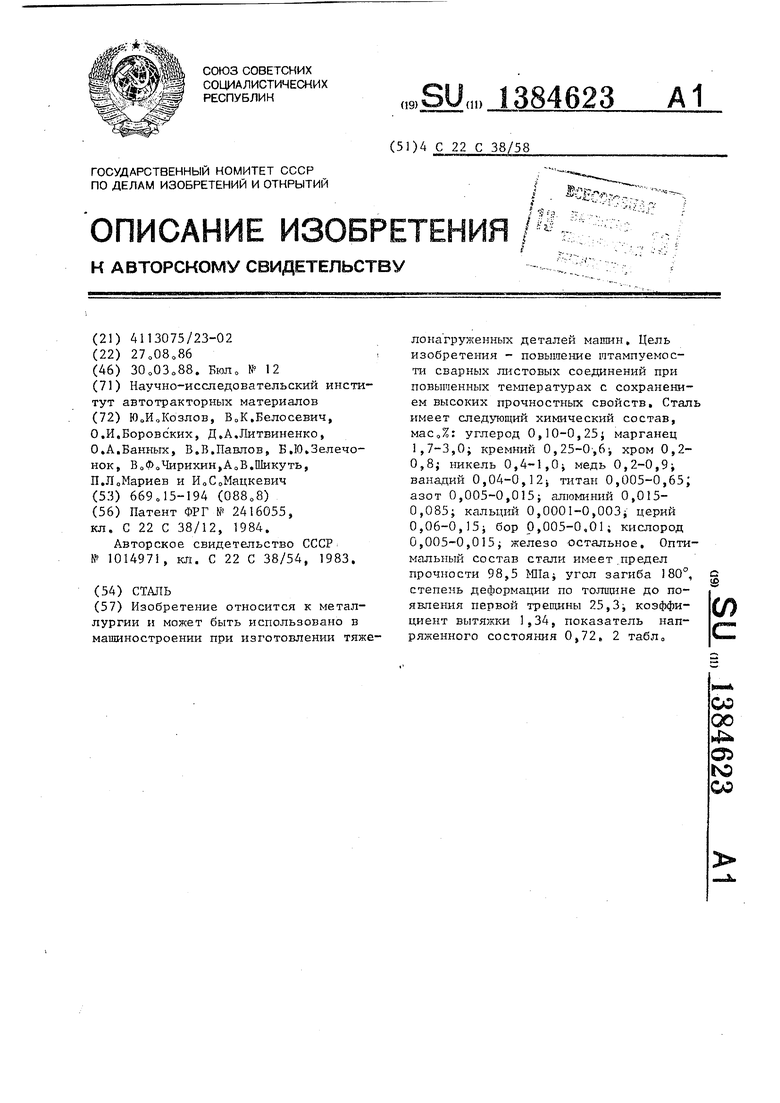

Изобретение относится к металлургии и может быть использовано в машиностроении при изготовлении тяжело- нагруженных деталей машин.

Цель изобретения - улучшение штам- пуемости сварных листовых соединений при повышенных температурах с сохранением комплекса высоких прочностных свойств в условиях эксплуатации о

Выплавлено шесть опытных плавок и две сравнительные плавки (известная сталь)

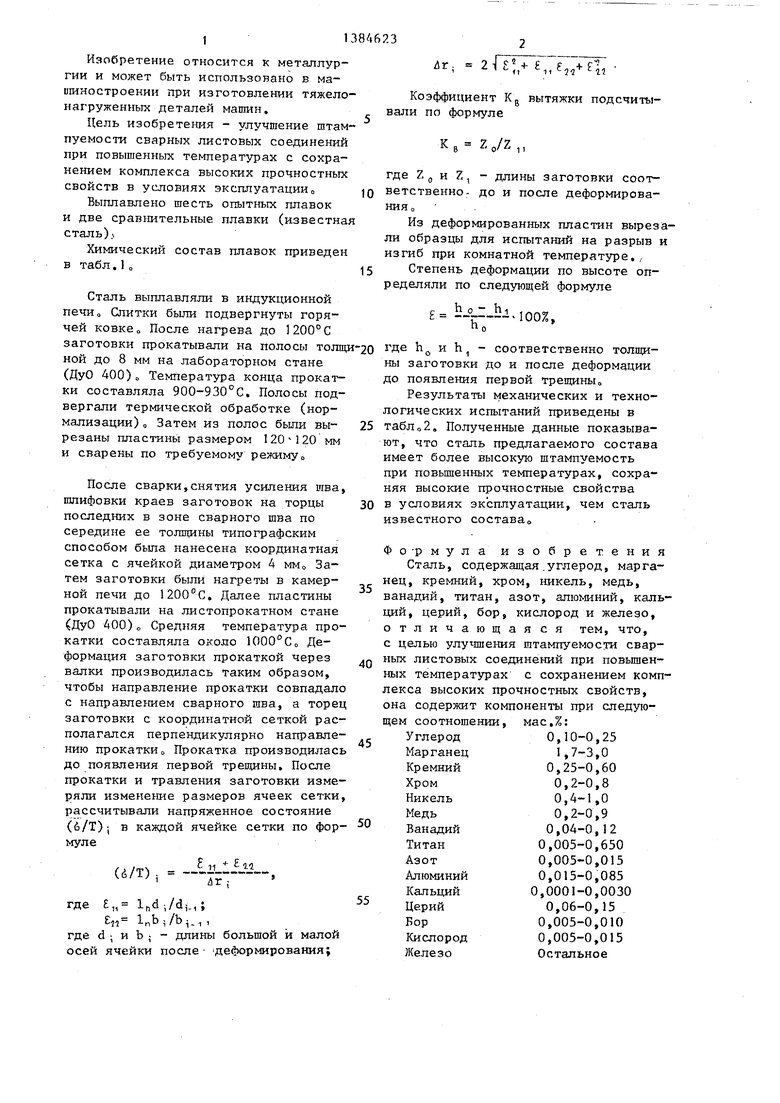

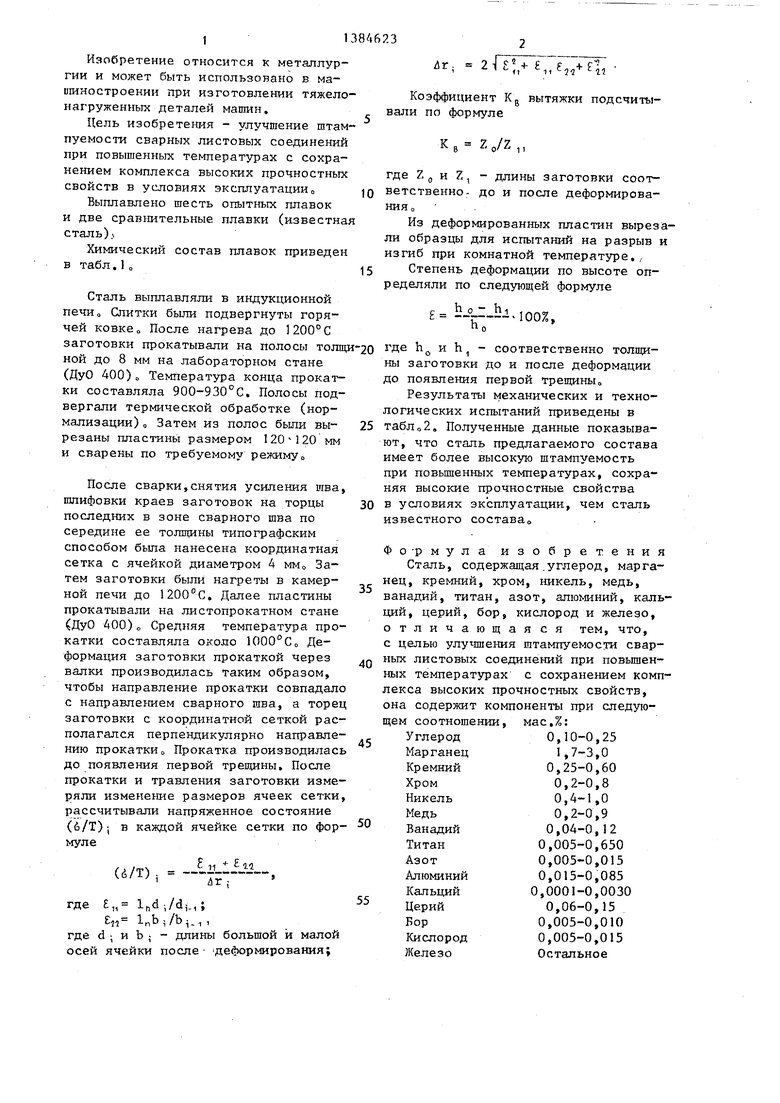

Химический состав плавок приведен в табл. 1 о

Сталь выплавляли в индукционной печи о Слитки были подвергнуты горячей ковке После нагрева до 1200°С заготовки прокатывали на полосы толщ ной до 8 мм на лабораторном стане (ДуО 400)о Температура конца прокатки составляла 900-930°С. Полосы подвергали термической обработке (нормализации) о Затем из полос были вырезаны пластины размером 120 Ч 20 мм и сварены по требуемому режимуо

После сварки,снятия усиления шва, шлифовки краев заготовок на торцы последних в зоне сварного шва по середине ее тoлшJ ны типографским способом была нанесена координатная сетка с ячейкой диаметром 4 ммо Затем заготовки были нагреты в камерной печи до . Далее пластины прокатывали на листопрокатном стане (ДуО 400)о Средняя температзфа прокатки составляла около 1000°Со Деформация заготовки прокаткой через валки производилась таким образом, чтобы направление прокатки совпадало с направлением сварного шва, а торец заготовки с координатной сеткой располагался перпендикулярно направлению прокатки о Прокатка производилась до появления первой трещины. После прокатки и травления заготовки измеряли изменеьше размеров ячеек сетки, рассчитывали напряженное состояние (6/Т), в каждой ячейке сетки по формуле

11 - 11 -------

где „ ,.,; ЕМ пЬ i/b.-, ,

где d ; и b; - длины большой и малой осей ячейки после- деформирования;

(d/T),

Лг,

2Л

с

1t 72 il

Коэффициент Kg вытяжки подсчитывали по формуле

К g Z j,/Z ,,

Д

где Zg и Z, - длины заготовки соответственно- до и после деформирования о

Из деформированных пластин вырезали образцы для испытаний на разрыв и изгиб при комнатной температуре,/

Степень деформации по высоте определяли по следующей формуле

ho- h 1

100%,

Д

J.J и h - соответственно толщины заготовки до и после деформации до появления первой трещины.

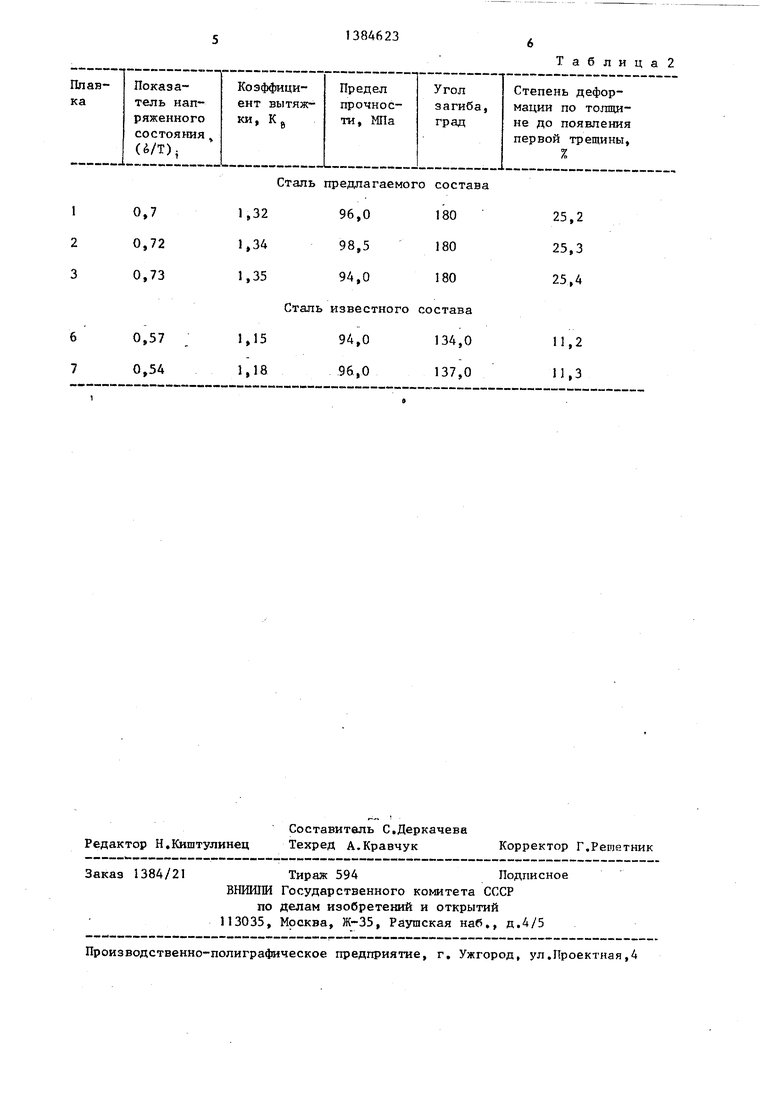

Результаты механических и технологических испытаний приведены в табло2, Полученные данные показывают, что сталь предлагаемого состава

Д

имеет более высокую щтампуемость при повьш1енных температурах, сохраняя высокие прочностные свойства в условиях эксплуатации, чем сталь известного составао

Фо-рмула изобретения Сталь, содержащая.углерод, марганец, кремний, хром, никель, медь, ванадий, титан, азот, алюминий, кальций, церий, бор, кислород и железо, отличающаяся тем, что, с целью yлy шeния штамттуемости сварных листовых соединений при повьш1ен- нык температурах с сохранением комплекса высоких прочностных свойств, она содержит компоненты при следующем соотношении, мас,%:

5

0

5

Углерод

Марганец

Кремний

Хром

Никель

Медь

Ванадий

Титан

Азот

Алюминий

Кальций

Церий

Бор

Кислород

Железо

0,10-0,25

1,7-3,0

0,25-0,60

0,2-0,8

0,4-1,0

0,2-0,9

0,04-0,12

0,005-0,650

0,005-0,015

0,015-0,085

0,0001-0,0030

0,06-0,15 0,005-0,010 0,005-0,015 Остальное

Плавка

Таблица 1

Содержание химических элементов, мас.%

. Ti N Al

Сталь предлагаемого состава 0,10 1,70 0,25 0,20 0,40 0,20 0,04 0,005 0,005 0,015

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОСТОЙКАЯ СТАЛЬ | 2009 |

|

RU2415963C2 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2014 |

|

RU2583229C9 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2397271C2 |

| Способ производства толстолистового проката с повышенной деформационной способностью (варианты) | 2019 |

|

RU2709071C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2018 |

|

RU2699696C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2012 |

|

RU2495942C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2593810C1 |

| Сварочная проволока с высоким содержанием азота | 2021 |

|

RU2768949C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2451588C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ НЕФТЕГАЗОПРОВОДОВ | 2012 |

|

RU2500820C1 |

Изобретение относится к металлургии и может быть использовано в машиностроении при изготовлении тяжелонагруженных деталей машин. Цель изобретения - повышение ттампуемос- ти сварных листовых соединений при повышенных тe fflepaтypax с сохранением высоких прочностньк свойств. Сталь имеет следующий химический состав, маСо%: углерод 0,10-0,25j марганец 1,7-3,0; кремний 0,25-0-,6 хром 0,2- 0,8; никель 0,4-1,0 медь О,2-0,9; ванадий 0,04-0,12j титан О,005-0,65J азот 0,005-0,015; алюминий 0,015- 0,085; кальций 0,0001-0,003; церий 0,06-0,15; бор 0,005-0,01; кислород 0,005-0,015; железо остальное. Оптимальный состав стали имеет .предел прочности 98,5 угол загиба 180, степень деформации по толищне до появления первой трещины 25,3; коэффициент вытяжки 1,34, показатель напряженного состояния 0,72, 2 табЛо i (Л

2 3

6 7 8

0,182,35

0,253,0

0,350,90

7,421,35

0,451,60

0,44 0,50 0,85 0,75 0,090,3280,0120,045

0,0 0,80 1,00 0,90 0,120.6500,0150,085

Сталь известногосостава

0,30 0,30 0,30 0,10 0,010,010,0050,01

0,55 0,55 0,55 0,25 0,060,020,0350,02

0,80 0,80 0,80 0,30 0,100,050,0400,05

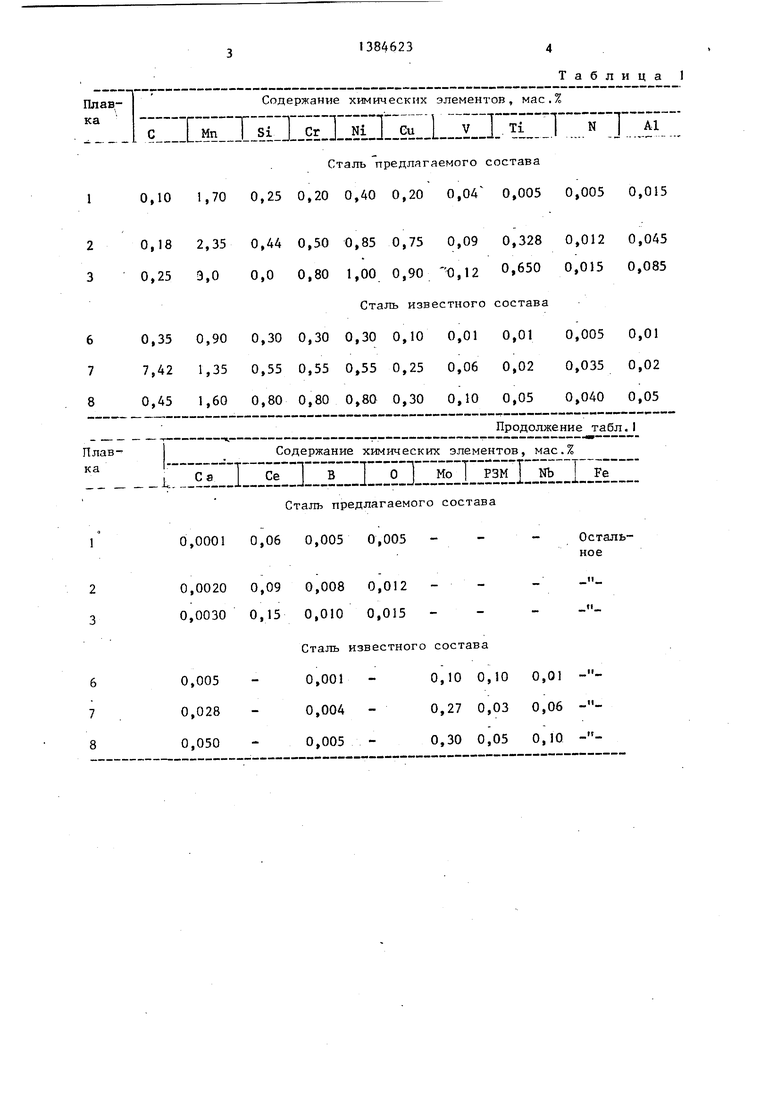

Плав- ка

Продолжение табл.I Содержание химических элементов, мас.%

Cs

Се В О Мо Т РЗМ J Nb I Сталь предлагаемого состава

0,0001 0,06 0,005 0,005 --Fe

Остальное

0,0020 0,09 0,008 0,012 0,0030 0,15 0,010 0,015

0,005 0,028 0,050

Сталь известного состава 0,001 -0,10 0,10

0,004 -0,27 0,03

0,005 -0,30 0,05

Fe

Остальное

11

0,01 0,06 0,10 - Сталь предлагаемого состава

Таблица2

| СПОСОБ ОБОГРЕВА СПЕЦИАЛИЗИРОВАННЫХ ОБЪЕКТОВ - ПЛАВАТЕЛЬНЫХ БАССЕЙНОВ, БАНЬ, ХИМЧИСТОК, САУН, СУШИЛОК В МЕЖОТОПИТЕЛЬНЫЙ ПЕРИОД | 2009 |

|

RU2416055C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литейная сталь | 1981 |

|

SU1014971A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-03-30—Публикация

1986-08-27—Подача