(21)3940964/23-26

(22)07.08.85

(46) 07.04.88. Бюл. № 3

(71)Государственный всесогозньй научно-исследовательский институт цементной промьшшенности

(72)В.И.Тараканов, В.АоКулабухов, В.И.Никоноров, В.И.Шубин

и Л.В.Чмырев

(53)66.099.2(088.8)

(56)Авторское свидетельство СССР № 1005879, кл. В 01 J 2/10, 1980.

(54)УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ

(57)Изобретение относится к устройствам для одновременного перемегаива- ния и получения сырьевых гранул, в частности к устройствам для получения гранул из смеси уловленной пыли, глинистого компонента и сьфьевого шлама перед подачей в цементно-обжи- гательную вращающуюся печь. Цель изобретения - повышения прочности гранул компонентов с одновременным

окатыванием и предотвращение их налипания на стенки корпуса. Устройство для гранулирования порошкообразных материалов содержит корпус 1, патрубки 2 и 3 для подачи порошкообразного и жидкого коютонентов, разгрузочную течку, установленный в корпусе верти- кальньй вал 5 с лопатками (Л) 6. На концевой части каждой Л вьтолнен козырек 7 в виде части полого цилиндра или усеченного конуса, где вогнутая поверхность козьфька располагается навстречу движению гранул. Подлежащий грануляции материал подается в зону смешения, где вращающиеся лопатки создают сильное завихрение, в результате чего происходит постоянный внутренний контакт смешиваемых компонентов друг с другом. При взаимном ударе частицы хорошо перемешиваются, образуя мелкие гранулы, которые под действием центробежных сил обкатываются по поверхностям лопаток. 1 з.п. ф-лы, 3 ил.

СЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛЯТОР | 2014 |

|

RU2558893C1 |

| УСТРОЙСТВО для ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХМАТЕРИАЛОВ | 1972 |

|

SU327939A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| Устройство для гранулирования сыпучих материалов | 1985 |

|

SU1386274A1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| Барабанный гранулятор | 1989 |

|

SU1604455A1 |

| Устройство для гранулирования порошкообразных минеральных удобрений | 1980 |

|

SU971455A1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ ИЗ ТОНКОДИСПЕРСНЫХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2084276C1 |

| Сепаратор | 1982 |

|

SU1066629A1 |

| Барабанный гранулятор | 1986 |

|

SU1393468A1 |

Изобретение относится к технике перемешивания с одновременньтм получением гранул из порошкообразных материалов с жидким связующим и может быть использовано в цементной про мышленности, например, для получения гранул из смеси уловленной печной пыли, глинистого компонента и сырьевого шлама перед подачей их во вра- вдающуюся печьо

Целью изобретения является повьше- ние прочности гранул.

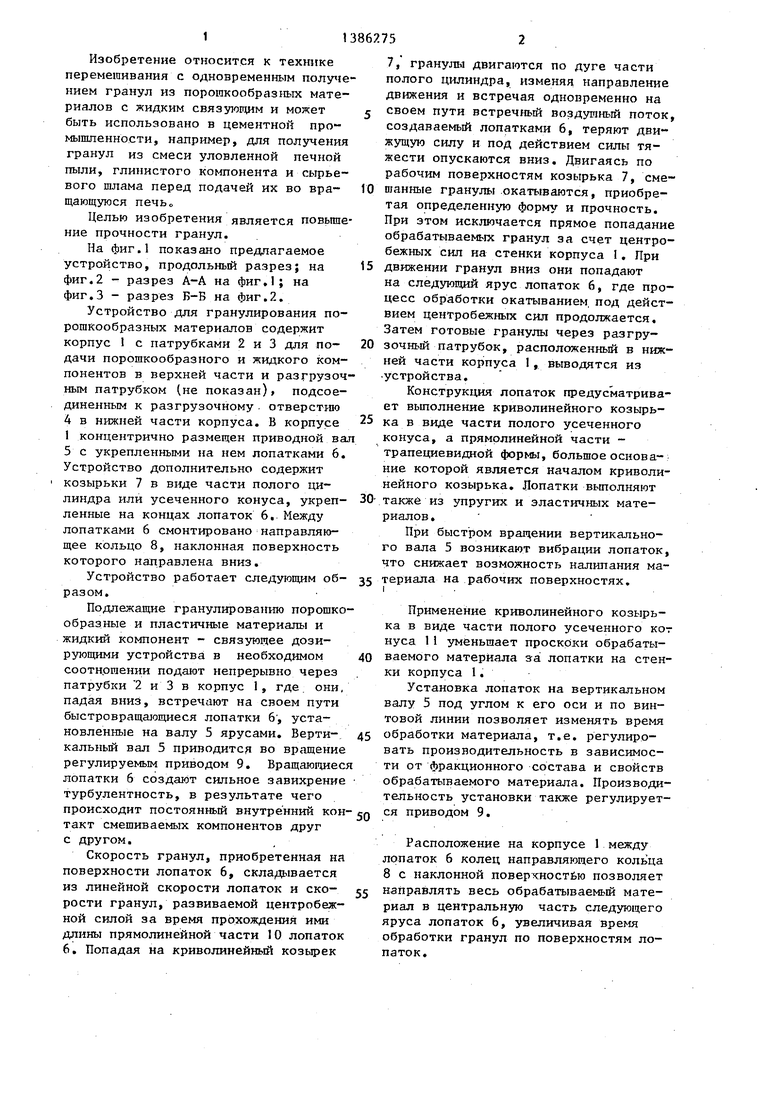

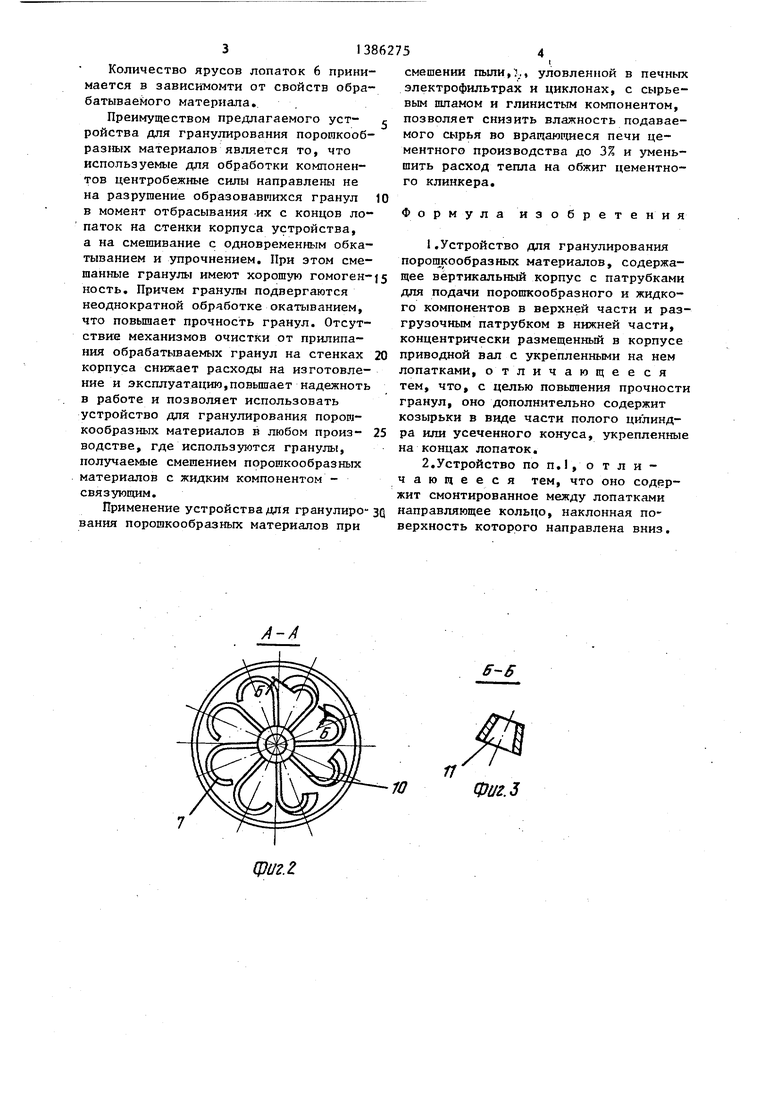

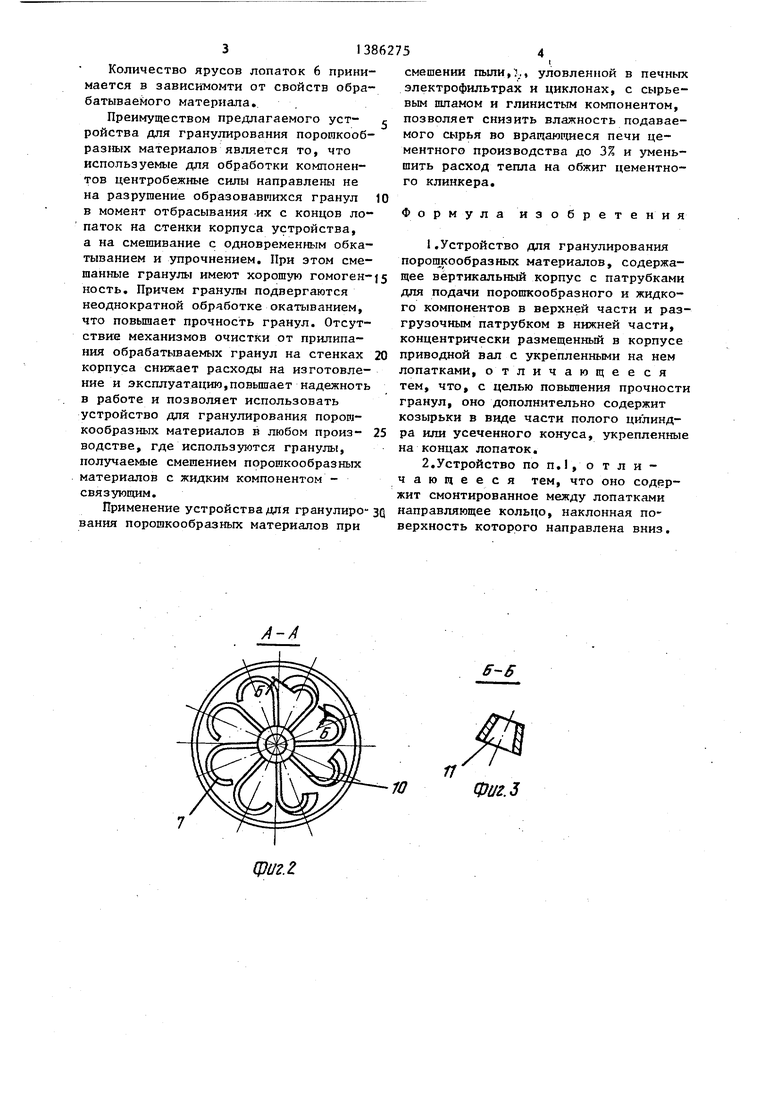

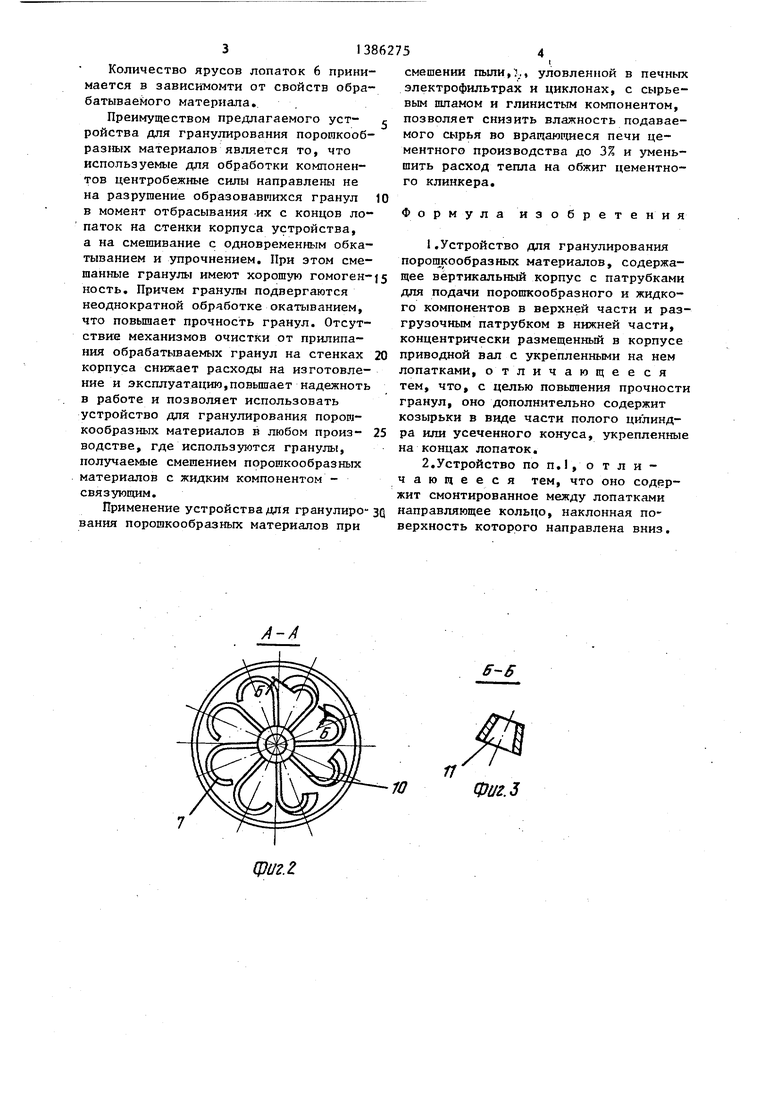

На фиг.1 показано предлагаемое устройство, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2.

Устройство для гранулирования порошкообразных материалов содержит корпус 1 с патрубками 2 и 3 для по- дачи порошкообразного и жидкого компонентов в верхней части и разгрузочным патрубком (не показан) подсоединенным к разгрузочному . отверстгао

4в нижней части корпуса. В корпусе 1 концентрично размещен приводной вал

5с укрепленными на нем лопатками 6. Устройство дополнительно содержит козырьки 7 в виде части полого цилиндра или усеченного конуса, укреп- ленные на концах лопаток 6,. Между лопатками 6 смонтировано направляющее кольцо 8, наклонная поверхность которого направлена вниз.

Устройство работает следующим об- разом.

Подлежащие гранулированию порошкообразные и пластичные материалы и жидкий компонент - связующее дозирующими устройства в необходимом соотношении подают непрерывно через патрубки 2 и 3 в корпус 1 , где они, падая вниз, встречают на своем пути быстровращающиеся лопатки 6, установленные на валу 5 ярусами. Верти-, кальный вал 5 приводится во вращение регулируемым приводом 9. Вращаю1 даес лопатки 6 создают сильное завихрение турбулентность, в результате чего происходит постоянный внутренний кон такт смешиваемых компонентов друг с другом.

Скорость гранул, приобретенная на поверхности лопаток 6, складывается из линейной скорости лопаток и ско- рости гранул, развиваемой центробежной силой за время прохождения ими длины прямолинейной части 10 лопаток 6. Попадая на криволинейный козырек

7, гранулы двигаются по дуге части полого цилиндра, изменяя направление движения и встречая одновременно на своем пути встречный возду1 1ный поток, создаваемый лопатками 6, теряют движущую силу и под действием силы тяжести опускаются вниз. Двигаясь по рабочим поверхностям козырька 7, смешанные гранулы .окатываются, приобретая определенную форму и прочность. При этом исключается прямое попадание обрабатываемых гранул за счет центробежных сил на стенки корпуса I. При движении гранул вниз они попадают на следующий ярус лопаток 6, где процесс обработки окатыванием, под действием центробежных сил продолжается. Затем готовые гранулы через разгрузочный патрубок, расположенный в нижней части корпуса 1, выводятся из устройства.

Конструкция лопаток предусматривает выполнение криволинейного козырька в виде части полого усеченного конуса, а прямолинейной части - трапециевидной формы, большое основание которой является началом криволинейного козырька. Лопатки вьтолняют также из упругих и эластичных материалов.

При быстром вращении вертикального вала 5 возникают вибрации лопаток, что снижает возможность налипания материала на рабочих поверхностях. I .

Применение криволинейного козырька в виде части полого усеченного ко нуса 11 уменьшает проскоки обрабатываемого материала за лопатки на стенки корпуса 1.

Установка лопаток на вертикальном валу 5 под углом к его оси и по винтовой линии позволяет изменять время обработки материала, т.е. регулировать производительность в зависимости от фракционного состава и свойств обрабатываемого материала. Производительность установки также регулируется приводом 9.

Расположение на корпусе 1 между лопаток 6 колец направляющего кольца 8 с наклонной поверхностью позволяет направлять весь обрабатываемый материал в центральную часть следующего яруса лопаток 6, увеличивая время обработки гранул по поверхностям лопаток.

Количество ярусов лопаток 6 принимается в зависимомти от свойств обра- батывае юго материала..

Преимуществом предлагаемого уст- ройства для гранулирования порошкообразных материалов является то, что используемые для обработки компонентов центробежные силы направлены не на разрушение образовавшихся гранул в момент отбрасывания Их с концов лопаток на стенки корпуса устройства, а на смешивание с одновременным обкатыванием и упрочнением. При этом смешанные гранулы имеют хорошую гомогенность. Причем гранулы подвергаются неоднократной обработке окатыванием, что повьш1ает прочность граиул. Отсутствие механизмов очистки от прилипания обрабатываемых граиул на стенках корпуса снижает расходы на изготовление и эксплуатацию,повышает надежноть в работе и позволяет использовать устройство для гранулирования nopopi- кообразных материалов в любом произ- водстве, где используются гранулы, получаемые смешением порошкообразных материалов с жидким компонентом - связующим.

Применение устройства для гранулиро 3Q направляющее кольцо, наклонная пования порошкообразных материалов при

смешении пыли,,, уловленной в печных электрофильтрах и циклонах, с сырьевым шпамом и глинистым компонентом, позволяет снизить влажность подаваемого сырья во вращаюпщеся печи цементного производства до 3% и уменьшить расход тепла на обжиг цементного клинкера.

Формула изобретения

верхность которого направлена вниз.

5-6

П

Фиг.З

Авторы

Даты

1988-04-07—Публикация

1985-08-07—Подача