Изобретение касается гранулирования порошкообразных материалов, а именно устройств тина наклонных вращающихся барабанов для гранулирования порошкообразных веществ, в частности минеральных удобрений, железорудных и руднотоиливных смесей.

Известно устройство для гранулирования минеральных удобрений, включающее наклонный вращающийся барабан с загрузочной течкой для порошкообразного компонента и трубопроводом для жидкого компонента, и обратный шнек, укрепленный на внутренней стенке барабана.

При работе устройства порошкообразный компонент по наклонной течке (а л идкий- по трубопроводу) непрерывно подают внутрь барабана. Вследствие вращения барабана мелкие сырые комочки, образовавшиеся ири орошении порошкообразного компонента непрерывно скатываются но поверхности слоя вещества и размер их постепенно возрастает до установленного предела на выходе из нижнего конца барабана. Здесь их выгружают из барабана и передают на сущку н классификацию но размерам. Обратный шнек, вращающийся вместе с барабаном, возвращает часть продукта всех фракций к загрузочному концу барабана.

Это снижает производительность аппарата. Целью изобретения является повышение производительности устройства за счет возврата мелкой фракции.

Для этого внутрь слоя гранулируемого в барабане материала введены лопатки, расположенные под углом, отличным от прямого, к оси барабана и жестко укрепленные с помощью кронштейнов на неподвижной общей

штанге, параллельной оси барабана, которые могут быть представлены как участки воображаемой спирали, расположенной концентрически внутри барабана на некотором расстоянии от его стенок. Направление угла наклона лопаток зависит от направления вращения барабана и выбирается таким, чтобы ири вращении барабана лопатки, являющиеся участками спирали, создавали эффект обратного шнека. При этом лопатки, введенные в центральную зону слоя гранулируемого материала, где концентрируется основная масса мелкой фракции, будут препятствовать продвижению мелкой фракции к выгрузочному концу барабана и частично иеременхать

ее в зону загрузки, не нарушая структур1 1 понеречного сечения слоя.

вания. Такое выполнение корпуса позволяет сосредоточить в зоне загрузки большее количество материала, в том числе и возвращенной мелкой фракции, частицы которой служат центрами гранулообразования и гранулируются в условиях достаточного количества исходного норошкообразного материала.

Кроме того, поперечное сечение слоя материала по мере его продвижения к выгрузочному концу барабана уменьшается, следовательно уменьшается и обш,ее количество мелкой фракции, что позволяет уменьшить встречные осевые потоки материала и улучшнть условия для чнстого окатывания гранул с целью их упрочнения. Незначительное но процентному содержанию количество мелкой фракции, содержащееся в периферийных зонах поперечных сечений слоя материала может, минуя несколько первых лопаток, перемещаться вместе с товарной фракцией. Однако по мере уменьшения сечения слоя при приближении к разгрузочному концу барабана мелкие гранулы за счет класснфидирующих св ойств слоя будут концентрироваться в его центре и начнут лопатками перемещаться в сторону загрузочного конца барабана.

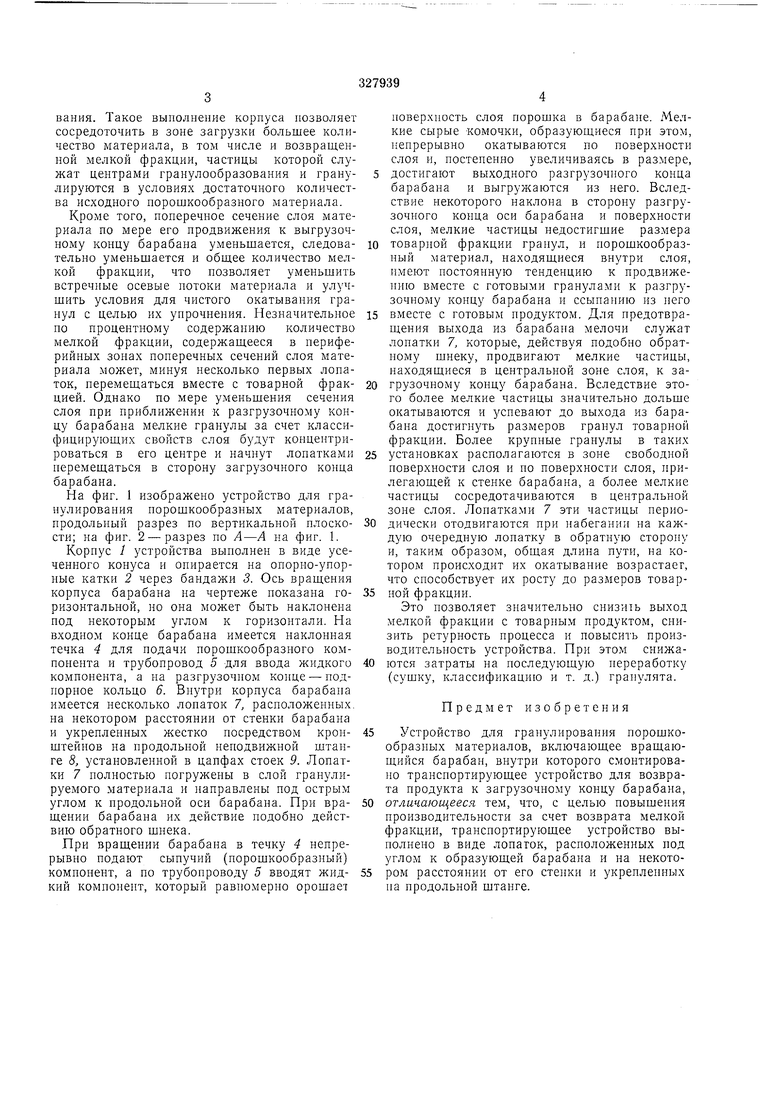

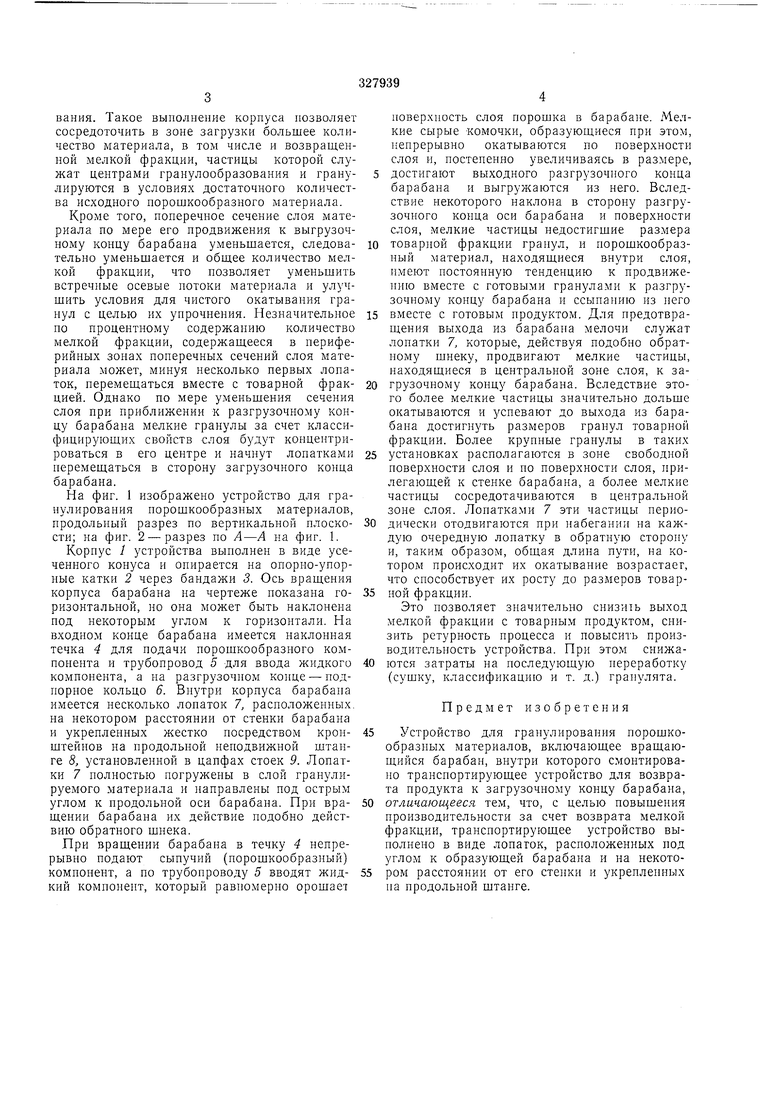

На фиг. 1 изображено устройство для гранулирования норошкообразных материалов, продольный разрез по вертикальной плоскости; на фиг. 2 - разрез по А-А на фиг. 1.

Корпус 1 устройства выполнен в виде усеченного конуса и опирается на опорно-упорные каткн 2 через бандажи 3. Ось вращения корпуса барабана на чертеже показана горизонтальной, но она может быть наклонена под некоторым углом к горизонтали. На входном конце барабана имеется наклонная течка 4 для нодачи порошкообразного компонента и трубопровод 5 для ввода жидкого компонента, а на разгрузочном конце - подпорное кольцо 6. Внутри корпуса барабана имеется несколько лонаток 7, расноложенных. на некотором расстоянии от стенки барабана и укрепленных жестко носредством кронштейнов на продольной неподвижной штанге 8, установленной в цапфах стоек 9. Лопатки 7 полностью погружены в слой гранулируемого материала и направлены под острым углом к продольной оси барабана. При вращении барабана их действие подобно действию обратного щнека.

.При вращении барабана в течку 4 непрерывно подают сыпучий (порошкообразный) компонент, а по трубопроводу 5 вводят жидкий компонент, который равномерно орошает

поверхность слоя порошка в барабане. Мелкие сырые комочки, образующиеся при этом, непрерывно окатываются по поверхности слоя и, постепенно увеличиваясь в размере, 5 достигают выходного разгрузочного конца барабана и выгружаются из него. Вследствие некоторого наклона в сторону разгрузочного конца оси барабана и поверхности слоя, мелкие частицы недостигшие размера 10 товарной фракции гранул, и порошкообразный материал, находяшиеся внутри слоя, имеют постоянную тенденцию к продвижению вместе с готовыми гранулами к разгрузочному концу барабана и ссыпанию из него 15 вместе с готовым продуктом. Для предотвращения выхода из барабана мелочи служат лопатки 7, которые, действуя подобно обратному шнеку, продвигают мелкие частицы, находящиеся в центральной зоне слоя, к за0 грузочному концу барабана. Вследствие этого более мелкие частицы значительно дольше окатываются и успевают до выхода из барабана достигнуть размеров гранул товарной фракции. Более крупные гранулы в таких 5 установках располагаются в зоне свободной новерхности слоя и по поверхности слоя, прилегающей к стенке барабана, а более мелкие частицы сосредотачиваются в центральной зоне слоя. Лопатками 7 эти частицы перио0 дически отодвигаются при набегании на каждую очередную лопатку в обратную сторону и, таким образом, общая длина пути, на котором происходит их окатывание возрастает, что способствует их росту до размеров товар5 пой фракции.

Это позволяет значительно снизить выход мелкой фракцни с товарным продуктом, снизить ретурность нроцесса и повысить производительность устройства. При этом снижаются затраты на последующую переработку (сушку, классификацию и т. д.) грапулята.

Предмет изобретения

5 Устройство для гранулирования норошкообразных материалов, включаюшее вращающийся барабан, внутри которого смонтировано транснортирующее устройство для возврата продукта к загрузочному концу барабана,

0 отличающееся тем, что, с целью повышения производительности за счет возврата мелкой фракции, транснортирующее устройство вынолнено в внде лопаток, расположенных под углом к образующей барабана и на некотором расстоянии от его стенки и укрепленных на нродольной штанге.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования порошкообразных минеральных удобрений | 1980 |

|

SU971455A1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФОСФАТОВ АММОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2450854C1 |

| Устройство для гранулирования порошкообразных материалов | 1985 |

|

SU1292821A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1997 |

|

RU2156159C2 |

| Устройство для гранулирования порошкообразных материалов | 1985 |

|

SU1386276A1 |

| Устройство для гранулирования материалов | 1984 |

|

SU1274760A1 |

| Гранулятор | 1975 |

|

SU579003A1 |

| Установка для гранулирования порошкообразных материалов | 1986 |

|

SU1393469A1 |

Авторы

Даты

1972-01-01—Публикация