(21)4088127/31-27

(22)20.05.86

(46) 07.04.88. Бюл. № 13

(71)Донецкий физико-технический институт АН УССР

(72)А.В.Чернышев, В.С.Ковико, Е.Н.Высоцкий и А.С.Горбунов

(53)621.777.07(088.8)

(56)Патент Франции № .1496875, кл. В 21 С, 1966.

г

(54)МАТРИЧНЫЙ УЗЕЛ УСТРОЙСТВА ДЛЯ ГИДРОПРЕССОВАНИЯ

(57)Изобретение относится к обработке металлов давлением, в частности

к конструкциям матричных узлов установок для гидростатического прессования. Цель - повьшение коэффициента использования материала заготовки. В матричном узле, состоящей из бан- : дажированной матрицы (Vl) с уплотнением, опора выполнена разъемной, состоящей из пяты и промежуточного кольца, сопрягаемых по сферическим поверхностям, а также разрезного опорного кольца (К). Разрезное опорное К установлено в пазу корпусной плиты и сопрягается с промежуточным К по конической поверхности. М фиксируется в осевом направлении фиксаторами при помощи регулировочных винтов с цилиндрическими хвостовиками и головками. Винты вместе с направляющими пальцами установлены на стойках, связанных с корпусной плитой. М прп.- жимается к пяте опоры кольцом, в котором выполнены наклонные пазы под цилиндрические головки регулировочных винтов. Конструкция матричного узла позволяет захвату тянущего механизма приблизиться к торцу М, а также упрощает съем матричного блока в аварийных ситуациях. 1 з. п. ф-лы, 5 ил.

с

(Л

113

Изобретение относится к обработке металлов давлением, в частности к конструкциям матричных узлов установок для гидростатического прессования изделий.

Цель изобретения - повьшение коэффициента использования материала заготовки.

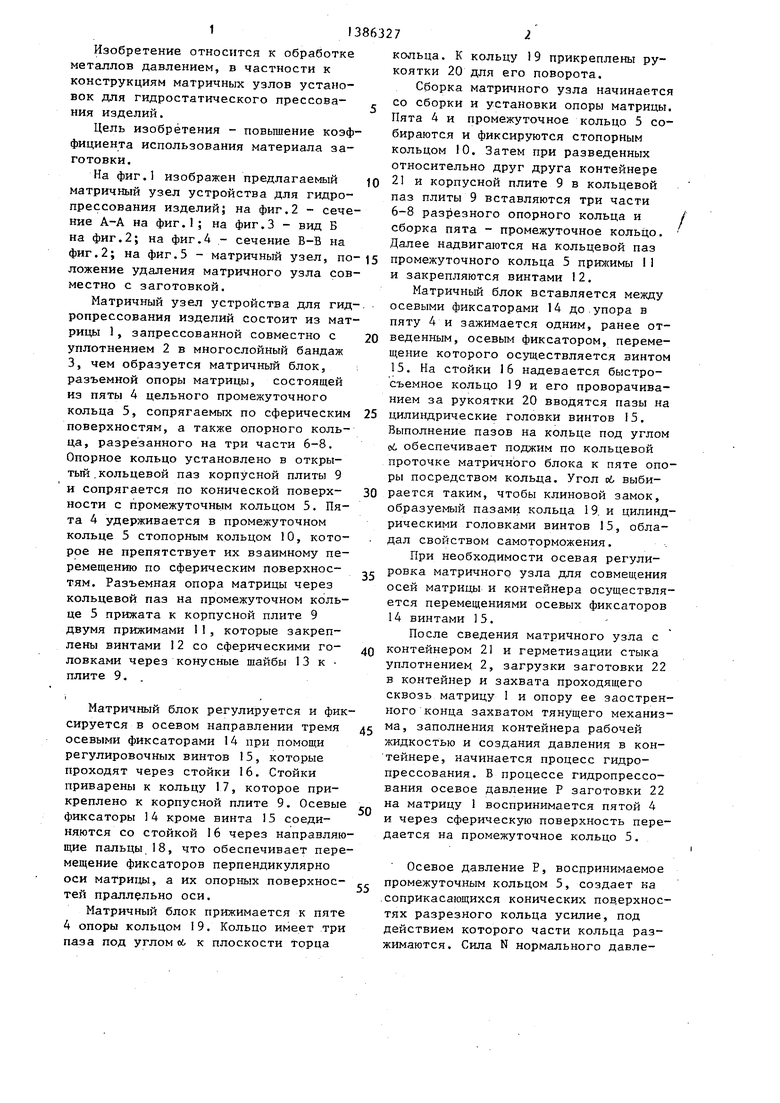

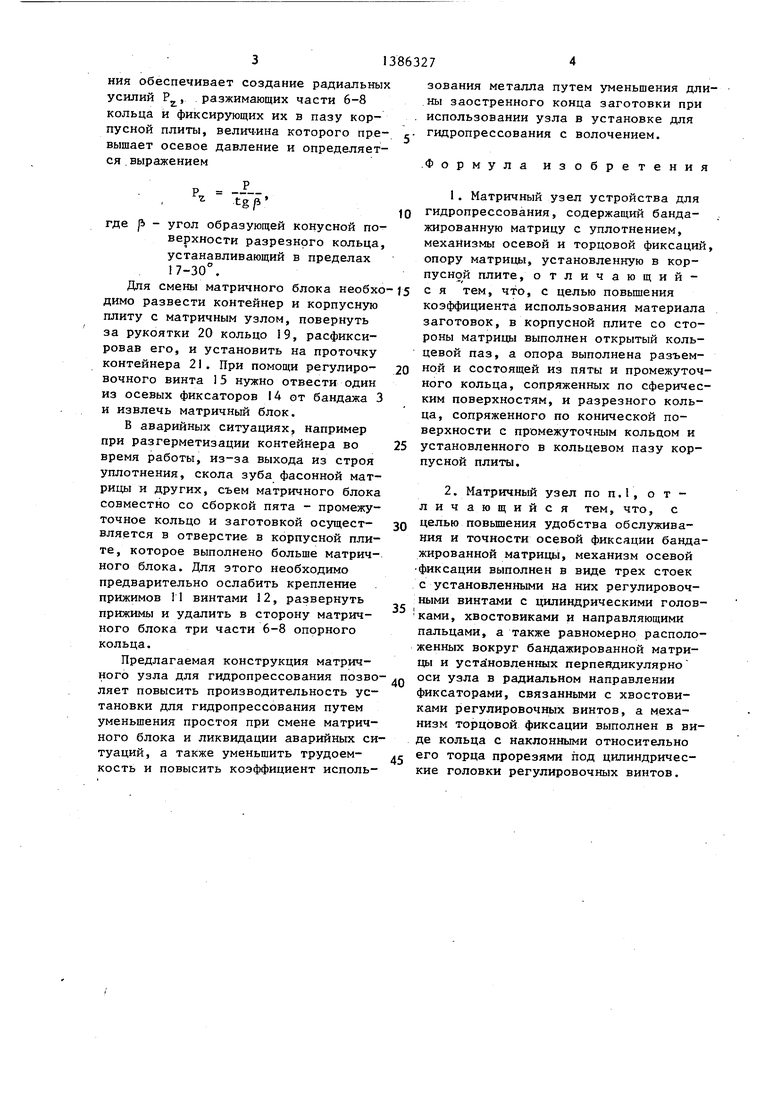

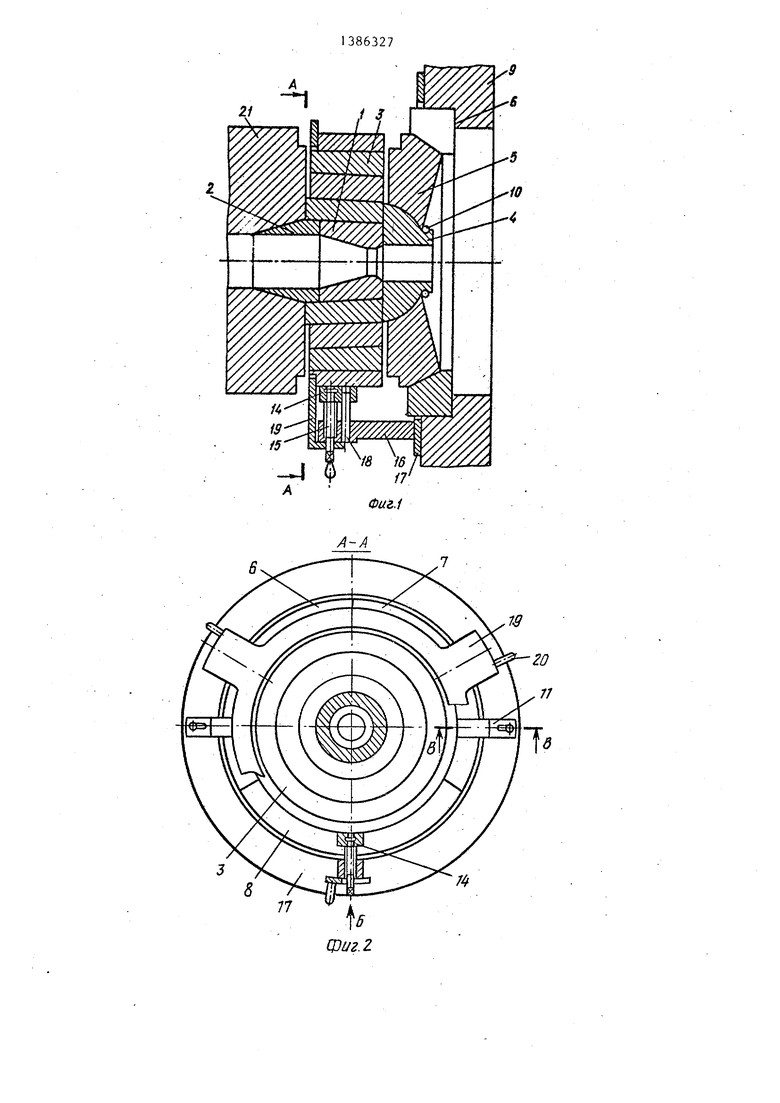

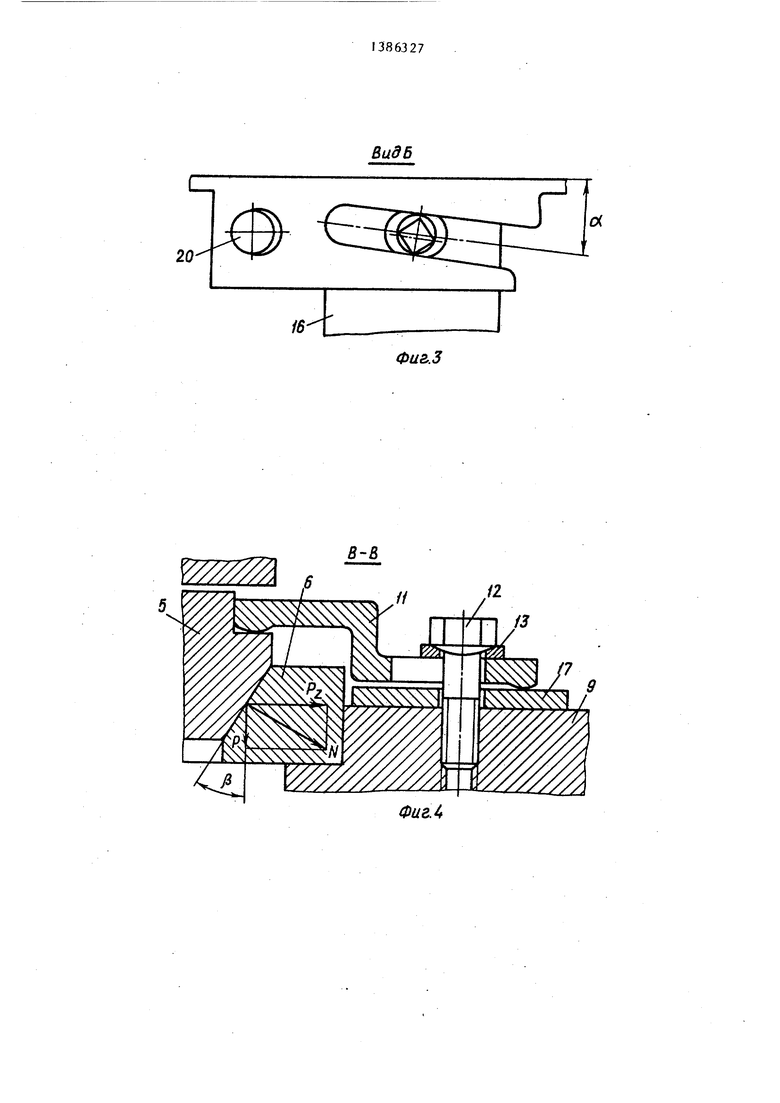

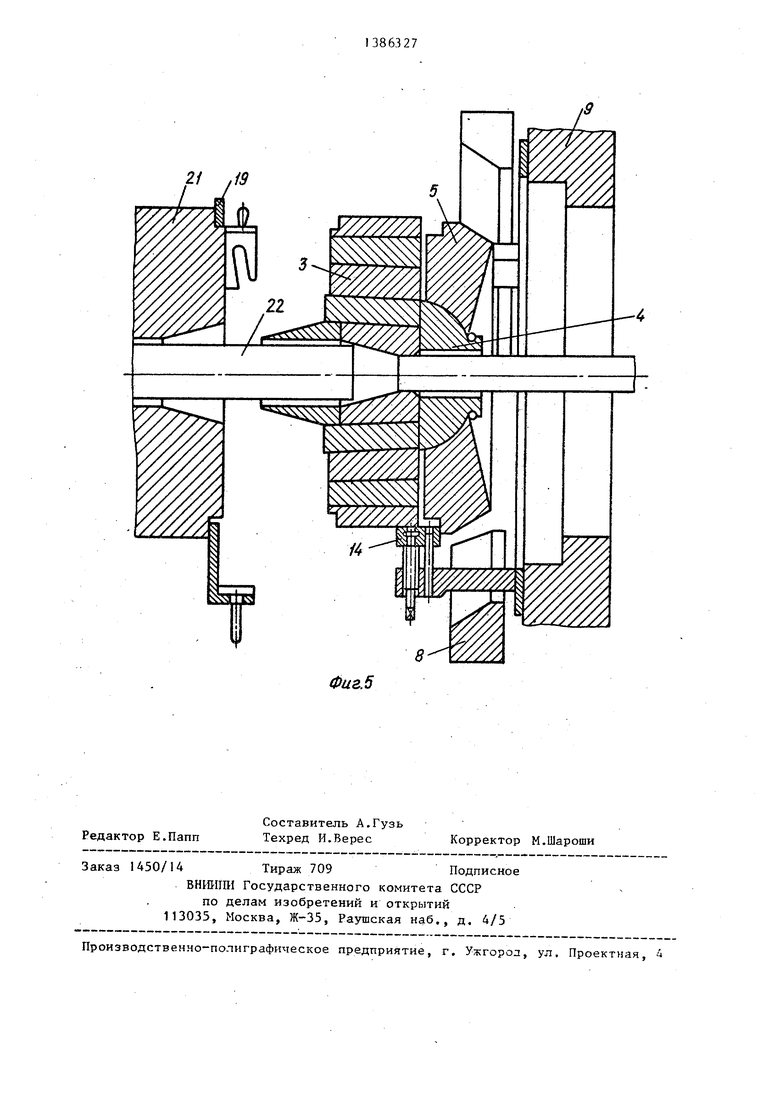

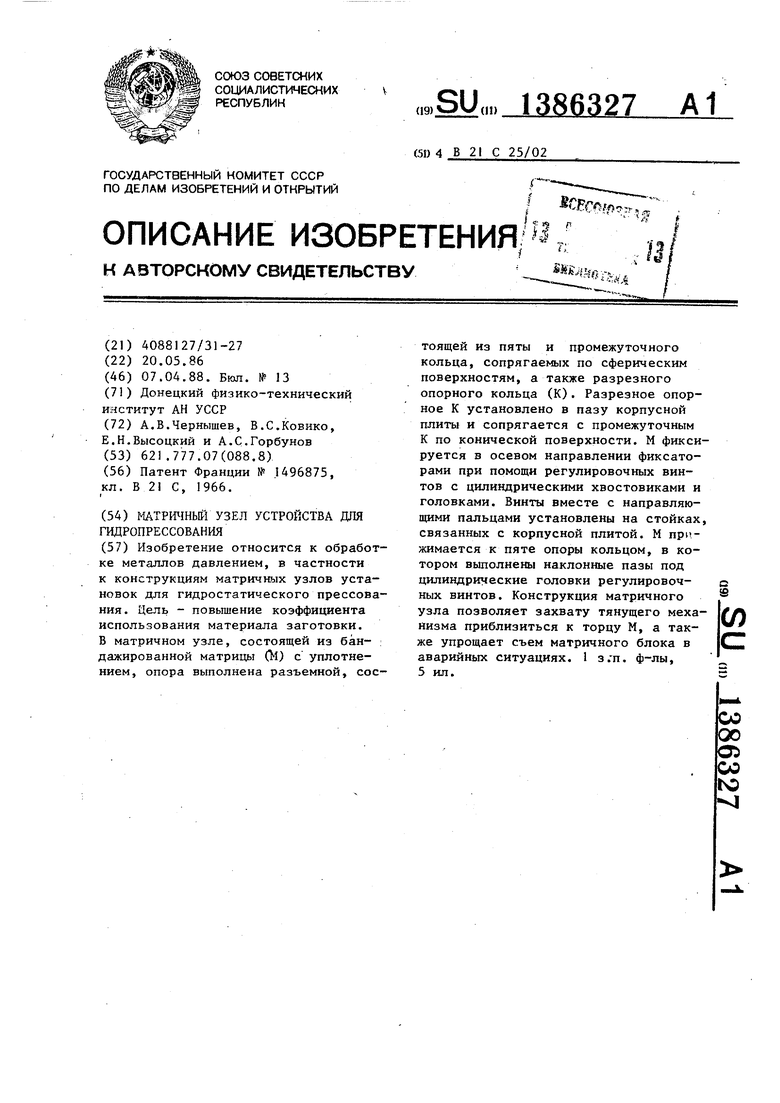

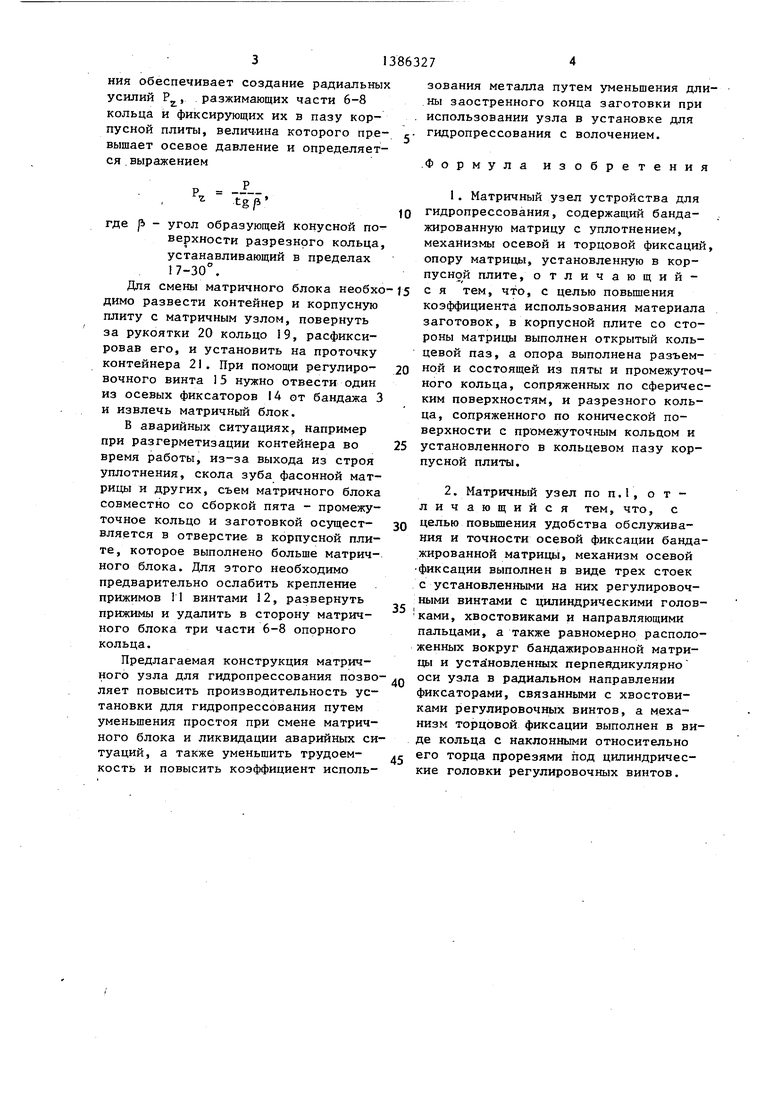

На фиг.1 изображен предлагаемый матричный узел устройства для гидропрессования изделий; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - вид Б на фиг.2; на фиг.4 - сечение В-В на

Сборка матричного узла начинаетс со сборки и установки опоры матрицы Пята 4 и промежуточное кольцо 5 со бираются и фиксируются стопорным кольцом 10. Затем при разведенных относительно друг друга контейнере 21 и корпусной плите 9 в кольцевой паз плиты 9 вставляются три части 6-8 разрезного опорного кольца и сборка пята - промежуточное кольцо Далее надвигаются на кольцевой паз

фиг.2; на фиг.5 - матричный узел, по-15 промежуточного кольца 5 прижимы И

кольца. К кольцу 19 прикреплены рукоятки 20 для его поворота.

Сборка матричного узла начинается со сборки и установки опоры матрицы. Пята 4 и промежуточное кольцо 5 собираются и фиксируются стопорным кольцом 10. Затем при разведенных относительно друг друга контейнере 21 и корпусной плите 9 в кольцевой паз плиты 9 вставляются три части 6-8 разрезного опорного кольца и сборка пята - промежуточное кольцо. Далее надвигаются на кольцевой паз

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальный узел для гидропрессования проволоки | 1988 |

|

SU1611485A1 |

| НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2191928C2 |

| ВИНТОВАЯ ПЕРЕДАЧА | 2013 |

|

RU2544033C1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| УПЛОТНЕНИЕ ВНУТРЕННЕГО СТЫКА КАМЕРЫ СГОРАНИЯ И СОПЛОВОГО АППАРАТА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2496017C1 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО ГИДРОМАНИПУЛЯТОРА | 1998 |

|

RU2157787C2 |

| Устройство для гидропрессования труб | 1987 |

|

SU1512703A1 |

| Ортопедический трансформер | 2017 |

|

RU2687610C2 |

| Устройство для групповой холодной сварки корпусных деталей полупроводниковых приборов | 1987 |

|

SU1488161A1 |

ложение удаления матричного узла совместно с заготовкой.

Матричный узел устройства для гид ропрессования изделий состоит из матрицы 1, запрессованной совместно с уплотнением 2 в многослойный бандаж 3, чем образуется матричный блок, разъемной опоры матрицы, состоящей из пяты 4 цельного промежуточного кольца 5, сопрягаемых по сферическим поверхностям, а также опорного кольца, разрезанного на три части 6-8. Опорное кольцо установлено в открытый . кольцевой паз корпусной плиты 9 и сопрягается по конической поверхности с промежуточным кольцом 5. Пята 4 удерживается в промежуточном кольце 5 стопорным кольцом 10, которое не препятствует их взаимному перемещению по сферическим поверхностям. Разъемная опора матрицы через кольцевой паз на промежуточном кольце 5 прижата к корпусной плите 9 двумя прижимами 11, которые закреплены винтами 12 со сферическими головками через конусные шайбы 13 к плите 9. .

Матричный блок регулируется и фиксируется в осевом направлении тремя осевыми фиксаторами 14 при помощи регулировочных винтов 15, которые проходят через стойки 16. Стойки приварены к кольцу 17, которое прикреплено к корпусной плите 9. Осевые фиксаторы 14 кроме винта 15 соединяются со стойкой 16 через направляющие пальцы 18, что обеспечивает перемещение фиксаторов перпендикулярно оси матрицы, а их опорных поверхностей праллельно оси.

Матричный блок прижимается к пяте 4 опоры кольцом I9. Кольцо имеет три паза под углом об к плоскости Торца

0

5

0

5

0

5

0

5

и закрепляются винтами 12.

Матричный блок вставляется между осевыми фиксаторами 14 до.упора в пяту 4 и зажимается одним, ранее отведенным, осевым фиксатором, перемещение которого осуществляется винтом 15. На стойки 16 надевается быстро- съемное кольцо 19 и его проворачиванием за рукоятки 20 вводятся пазы на цилиндрические головки винтов I5. Выполнение пазов на кольце под углом об обеспечивает поджим по кольцевой проточке матричного блока к пяте опоры посредством кольца. Угол с6 выбирается таким, чтобы клиновой замок, образуемый пазами кольца 19. и цилиндрическими головками винтов 15, обладал свойством самоторможения.

При необходимости осевая регулировка матричного узла для совмещения осей матрицы и контейнера осуществляется перемещениями осевых фиксаторов 14 винтами 15.После сведения матричного узла с контейнером 21 и герметизации стыка уплотнением 2, загрузки заготовки 22 в контейнер и захвата проходящего сквозь матрицу 1 и опору ее заостренного конца захватом тянущего механизма, заполнения контейнера рабочей жидкостью и создания давления в контейнере, начинается процесс гидропрессования. В процессе гидропрессования осевое давление Р заготовки 22 на матрицу 1 воспринимается пятой 4 и через сферическую поверхность передается на промежуточное кольцо 5.

Осевое давление Р, воспринимаемое промежуточным кольцом 5, создает на .соприкасающихся конических поверхностях разрезного кольца усилие, под действием которого части кольца разжимаются. Сила N нормального давления обеспечивает создание радиальных усилий Р, разжимающих части 6-8 кольца и фиксирующих их в пазу корпусной плиты, велич-ина которого пре- вышает осевое давление и определяется , выражением

. tg7

где р - угол образующей конусной поверхности разрезного кольца устанавливающий в пределах 17-30°.

Для смены матричного блока необходимо развести контейнер и корпусную плиту с матричным узлом, повернуть за рукоятки 20 кольцо 19, расфикси- ровав его, и установить на проточку контейнера 21. При помощи регулировочного винта 15 нужно отвести один из осевых фиксаторов 14 от бандажа 3 и извлечь матричный блок.

В аварийных ситуациях, например при разгерметизации контейнера во время работы, из-за выхода из строя уплотнения, скола зуба фасонной матрицы и других, съем матричного блока совместно со сборкой пята - промежуточное кольцо и заготовкой осуществляется в отверстие в корпусной плите, которое выполнено больше матричного блока. Для этого необходимо предварительно ослабить крепление прижимов 11 винтами 12, развернуть прижимы и удалить в сторону матричного блока три части 6-8 опорного кольца.

Предлагаемая конструкция матричного узла для гидропрессования позволяет повысить производительность установки для гидропрессования путем уменьшения простоя при смене матричного блока и ликвидации аварийных ситуаций, а также уменьшить трудоемкость и повысить коэффициент использования металла путем уменьшения длины заостренного конца заготовки при использовании узла в установке для гидропрессования с волочением.

.Формула изобретения

коэффициента использования материала заготовок, в корпусной плите со стороны матрицы выполнен открытый кольцевой паз, а опора выполнена разъемной и состоящей из пяты и промежуточного кольца, сопряженных по сферическим поверхностям, и разрезного кольца, сопряженного по конической поверхности с промежуточным кольцом и

установленного в кольцевом пазу корпусной плиты.

целью повьппения удобства обслуживания и точности осевой фиксации банда- жированной матрицы, механизм осевой фиксации выполнен в виде трех стоек с установленными на них регулировочными винтами с цилиндрическими головками, хвостовиками и направляющими пальцами, а также равномерно расположенных вокруг бандажированной матрицы и установленных перпендикулярно

оси узла в радиальном направлении фиксаторами, связанными с хвостовиками регулировочных винтов, а механизм торцовой фиксации выполнен в виде кольца с наклонными относительно

его торца прорезями под цилиндрические головки регулировочных винтов.

W

/4

7W//.

ВидБ

Фи&.З

В-В

Фиг.4

Фиг.5

Авторы

Даты

1988-04-07—Публикация

1986-05-20—Подача