Изобретение относится к обработке металлов давлением, в частности к гидростатическому прессованию проволоки диаметром менее 3 мм.

Цель изобретения - повышение произ- водительности узла за счет увеличения длины заготовки при одноразовой ее загрузке в камеру высокого давления.

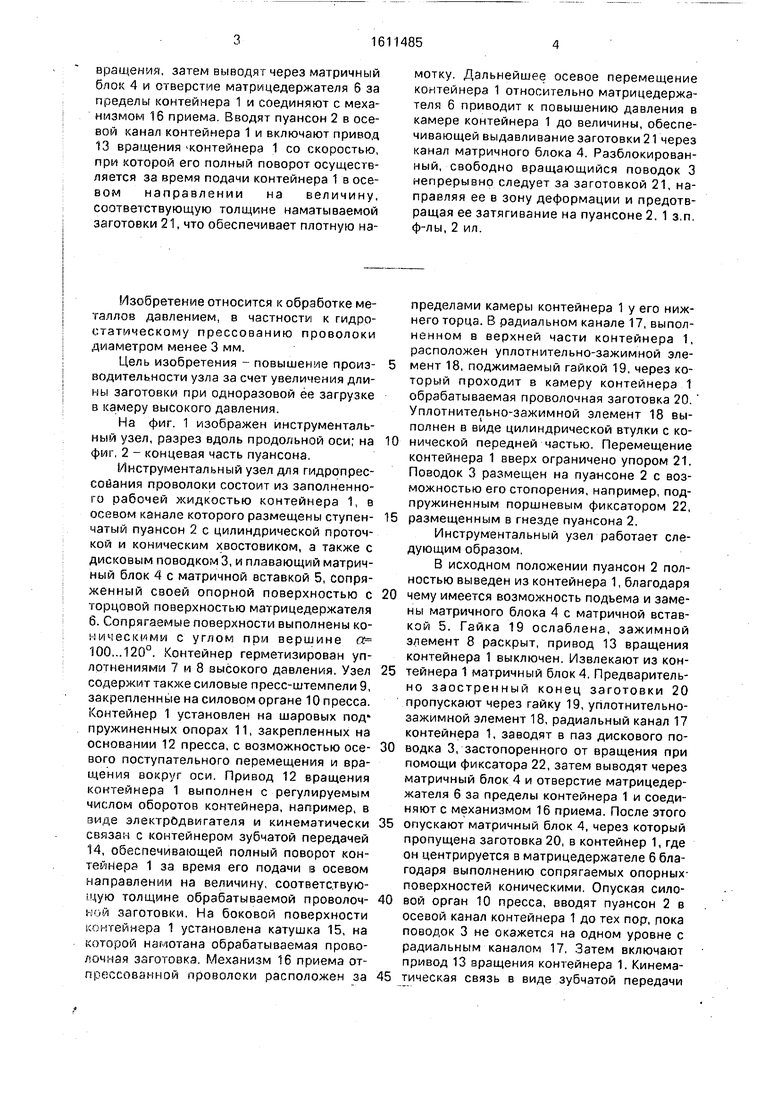

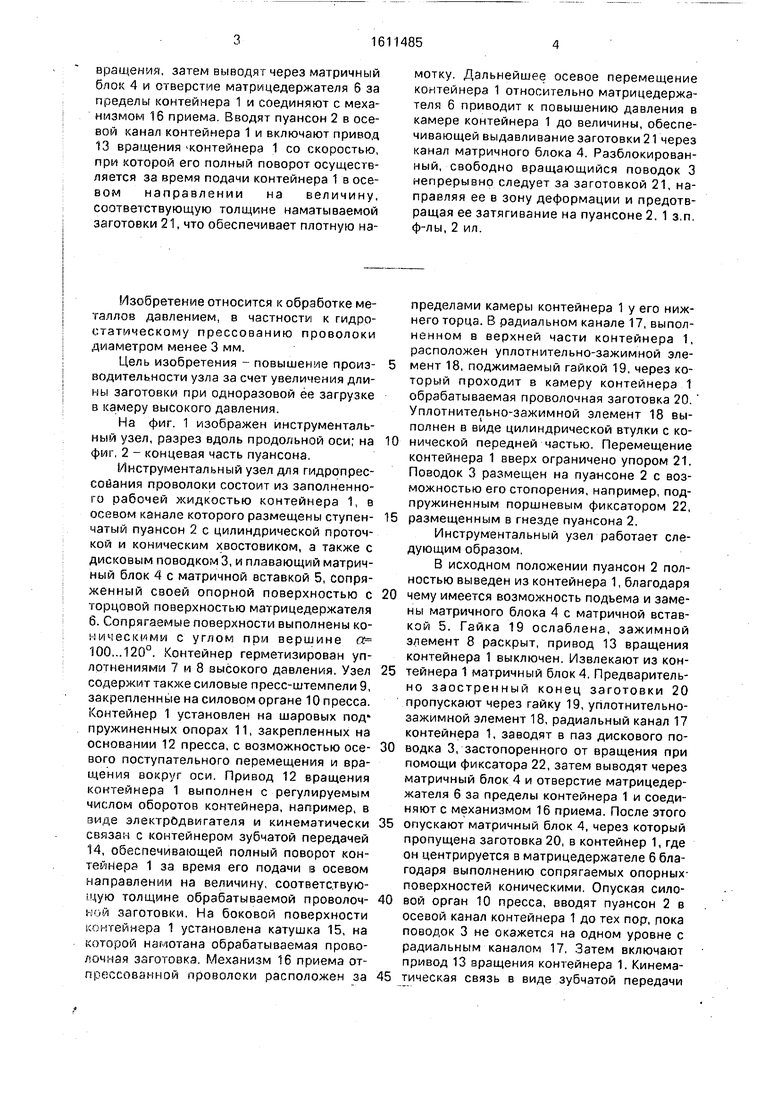

На фиг. 1 изображен инструментальный узел, разрез вдоль продольной оси; на фиг, 2 - концевая часть пуансона.

Инструментальный узел для гидропрес- собания проволоки состоит из заполненного рабочей жидкостью контейнера 1, в осевом канале которого размещены ступен- чатый пуансон 2 с цилиндрической проточкой и коническим хвостовиком, а также с дисковым поводком 3, и плавающий матричный блок 4 с матричной вставкой 5, сопряженный своей опорной поверхностью с торцовой поверхностью матрицедержателя 6. Сопрягаемые поверхности выполнены ко- ническими с углом прм вершине с 100... 120°. Контейнер герметизирован уплотнениями 7 и 8 высокого давления. Узел содержит также силовые пресс-штемпели 9, закрепленнь1е на силовом органе 10 пресса. Контейнер 1 установлен на шаровых под пружиненных опорах 11, закрепленных на основании 12 пресса, с возможностью осе- вого поступательного перемещения и вращения вокруг оси. Привод 12 вращения контейнера 1 выполнен с регулируемым числом оборотов контейнера, например, в виде электродвигателя и кинематически связан с контейнером зубчатой передачей 14, обеспечивающей полный поворот контейнера 1 за время его подачи в осевом направлении на величину, соответствующую толщине обрабатываемой проволоч- ной заготовки. На боковой поверхности контейнера 1 установлена катушка 15, на которой намотана обрабатываемая проволочная заготовка. Механизм 16 приема отпрессованной проволоки расположен за

пределами камеры контейнера 1 у его нижнего торца. В радиальном канале 17, выполненном в верхней части контейнера 1, расположен уплотнительно-зажимной элемент 18, поджимаемый гайкой 19, через который проходит в камеру контейнера 1 обрабатываемая проволочная заготовка 20. Уплотнительно-зажимной элемент 18 выполнен в виде цилиндрической втулки с конической передней частью. Перемещение контейнера 1 вверх ограничено упором 21. Поводок 3 размещен на пуансоне 2 с возможностью его стопорения, например, подпружиненным поршневым фиксатором 22, размещенным в гнезде пуансона 2.

Инструментальный узел работает следующим образом.

В исходном положении пуансон 2 полностью выведен из контейнера 1, благодаря чему имеется возможность подъема и замены матричного блока 4 с матричной вставкой 5. Гайка 19 ослаблена, зажимной элемент 8 раскрыт, привод 13 вращения контейнера 1 выключен. Извлекают из контейнера 1 матричный блок 4. Предварительно заостренный конец заготовки 20 пропускают через гайку 19, уплотнительно- зажимной элемент 18, радиальный канал 17 контейнера 1, заводят в паз дискового поводка 3, застопоренного от вращения при помощи фиксатора 22, затем выводят через матричный блок 4 и отверстие матрицедержателя б за пределы контейнера 1 и соединяют с механизмом 16 приема. После этого опускают матричный блок 4, через который пропущена заготовка 20, в контейнер 1, где он центрируется в матрицедержателе 6 благодаря выполнению сопрягаемых опорных- поверхностей коническими. Опуская силовой орган 10 пресса, вводят пуансон 2 в осевой канал контейнера 1 до тех пор, пока поводок 3 не окажется на одном уровне с радиальным каналом 17. .Затем включают привод 13 вращения контейнера 1. Кинематическая связь в виде зубчатой передачи

обеспечивает регулировку скорости вращения контейнера 1, позволяющую получить скорость, согласованную со скоростью поступательного осевого перемещения пуансона 2. Такое перемещение обеспечивает плотную намотку витков проволоки на меньшую ступень пуансона 2, т.е. укладку и размещение в камере контейнера отрезка заготовки максимально возможной длины. При подходе большей ступени пуансона 2 к уплотнению 8 вращение контейнера 1 прекращают выключением привода 13. Через кольцевую щель между пуансоном 2 и его уплотнением 8 в контейнер 1 заливают рабочую жидкость. Подтягивают гайку 19, предварительно запирая уплотнительно-за- жимной элемент 18, зажимающий заготовку и предотвращающий ее выталкивание при последующем увеличении давления. Опуская силовой орган 10 пресса, продвигают пуансон 2 в полость контейнера 1, большая ступень пуансона 2 вступает в контакт с уплотнением 8, обеспечивая герметизацию камеры контейнера 1. При этом пресс-штеМ) пели 9 соприкасаются с торцом контейнера 1. Герметизация камеры контейнера 1 со стороны матрицедержателя 6 обеспечивается наличием уплотнений 7. Таким образом инструментальный узел подготовлен к рабочему циклу прессования.,.

Далее проис.ходит перемещение контейнера 1 под воздействием усилия, передаваемого от силового органа 10 пресса через пресс-штемпели 9, относительно матрицедержателя 6. Шаровые подпружиненные опоры Т1 позволяют контейнеру 1 двигаться в осевом направлении в пределах хода своих пружин. При этом обьем полости контейнера 1 уменьшается и давление в нем возрастает. При достижен1/1и рабочего дав- ления начинается процесс гидропрессования проволоки. В течение всего процесса деформации рабочее давление прессования подцеживается постоянным. Заготовка 20 выдавливается через матричную вставку 5, а поводок 3, свободно вращающийся на конце пуансона 2 в сторону, противоположную направлению намотки заготовки 20, непрерывно следует за заготовкой 20, направляя ее в зону деформации и исключая возмож- 5 ность затягивания на пуансоне 2. Вращение поводка 3 обеспечивается смещением фиксатора 22 в гнездо Пуансона 2 под действи- ем высокого давления в камере контейнера 1. Рабочий цикл продолжается до полного 5 выпрессовывания всех витков заготовки, намотанных на меньшую ступень пуансона 2.

После завершения рабочего цикла вместе с силовым органом 10 поднимают пресс- штемпели 9 и пуансон 2. При этом контейнер 1 также поднимается в исходное положение пружинами опор 11, Давление в камере контейнера 1 падает, поводок 3 стопорится от вращения относительно пуансона при помощи выдвигаемого пружиной фиксатора 22. Инструментальный узел готов к очередному циклу прессования.

Таким образом, кроме повышения производительности процесса гидропрессования за счет увеличения длины заготовки при одноразовой ее загрузке в камеру контейнера и сокращения вспомогательного времени, обеспечивается равномерная укладка проволоки на пуансоне без резких изгибов и перекручиваний, что создает условия стабильной деформации, снижения обрывности и повышения качества прессуемой проволоки.

Формула изобретения

1.-Инструментальный узел для гидропрессования проволоки на прессе с основанием и силовым органом, включающий заполненный рабочей жидкостью контейнер, пуансон, матрицу, матрицедержатель, уплотнительно-зажимной элемент с отверстием для прохода заготовки.в контейнер и механизм подачи заготовки в контейнер, отличающийся тем, что, с целью повышения производительности за счет увеличения длины заготовки при одноразовой загрузке ее в камеру контейнера, узел снабжен плавающим матричным блоком с матричной вставкой, силовыми пресс-штемпелями и шаровыми подпружиненными опорами, приводом вращения контейнера, а также дисковым поводком, опорная поверхность матричного блока и сопряженная р ней поверхность матрицедержателя выпол- нень коническими с углом 100-120° при вершине, пуансон выполнен ступенчатым и с коническим хвостовиком, при этом контейнер установлен на основании пресса посредством шаровых подпружиненных опор с возможностью осевого поступательного перемещения и вращения от привода вокруг оси, а силовые пресс-штемпели связаны с силовым органом пресса.

2. Инструментальный узел по п. 1, отличающийся тем, что привод вращения контейнера выполнен с регулируемым числом оборотов и кинематически связан с контейнером посредством зубчатой передачи.

го

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для экструдирования | 1979 |

|

SU848114A1 |

| Головка кабельного пресса | 1976 |

|

SU596316A1 |

| Матричный узел пресса для прессования изделий периодического сечения | 1988 |

|

SU1690880A1 |

| Узел осевой подачи заготовки к устройству для непрерывного гидропрессования изделий | 1988 |

|

SU1668003A1 |

| Устройство для непрерывного гидропрессования изделий | 1984 |

|

SU1181764A1 |

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Устройство для гидропрессованияпРОВОлОКи | 1979 |

|

SU837531A1 |

| Устройство для гидростатического прессования заготовок неограниченной длины | 1985 |

|

SU1324735A1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2007 |

|

RU2350420C1 |

Изобретение относится к обработке металлов давлением, в частности к гидростатическому прессованию проволоки диаметром менее 3 мм. Цель изобретения - повышение производительности за счет увеличения длины заготовки при одноразовой ее загрузке в камеру высокого давления. Предварительно заостренный конец заготовки 21 пропускают через гайку 19, уплотнительно-зажимной элемент 18 и радиальный канал 17 контейнера 1, заводят в паз диского поводка 3, застопоренного от вращения, затем выводят через матричный блок 4 и отверстие матрицедержателя 6 за пределы контейнера 1 и соединяют с механизмом 16 приема. Вводят пуансон 2 в осевой канал контейнера 1 и включают привод 13 вращения контейнера 1 со скоростью, при которой его полный поворот осуществляется за время подачи контейнера 1 в осевом направлении на величину, соответствующую толщине наматываемой заготовки 21, что обеспечивает плотную намотку. Дальнейшее осевое перемещение контейнера 1 относительно матрицедержателя 6 приводит к повышению давления в камере контейнера 1 до величины, обеспечивающей выдавливание заготовки 21 через канал матричного блока 4. Разблокированный, свободно вращающийся поводок 3 непрерывно следует за заготовкой 21, направляя ее в зону деформации и предотвращая ее затягивание на пуансоне 2. 1 з.п. ф-лы, 2 ил.

Фиэ.2

| Установка для полунепрерывного гидроэкструдирования проволоки | 1972 |

|

SU444577A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-07—Публикация

1988-08-30—Подача