жется на чистоте регенерированного масла и снизит производительность известного способа.

Известен также способ регенерации масла из отработанных смазочноохлаждающих жидкостей, включающий нагревание эмульсии после добавления поваренной соли до температуры кипения, введение в эмульсию во время кипячения в качестве деэмульгатора соли железа или алюминия, в частности гептагидрата сульфата железа, в небольших количествах и продувку ее воздухом. После этого эмульсию выдерживают при температуре кипения до разрушения эмульгаторов и нагрев прекращают, после чего масло отделяют от воды и шлама отстаиванием 21.

Недостатком известного способа является то. что он пригоден лишь для регенерации масел из отработанных эмульсий малой вязкости. Применение этого способа для множественных эмульсий высокой вязкости, а именно такой эмульсией и являются пенные маслоотходы, значительно затруднено либо невозможно совсем, так как вводимые соли железа не способствуют разрушению такой эмульсии, а наоборот, стабилизируют ее. Кроме того, мелко дисперсные механические примеси при отстаивании не осаждаются, что не позволит вторично использовать масло,- регенерированное данным способом, в циркуляционных системах смазки прокатных станов.

Наиболее близким по технической сущности к предлагаемому является способ обработки отработанных смазочных масел, например а виде пенных маслоотходов, загрязненных до 0 водой и твердыми примесями, заключающийся в том, что смесь масла, воды и твердых примесей, поступающую из систем циркуляционной смазки установок прокатных цехов, нагревают до 60-90°С после введения 0,01-1,0 (в расчете на смесь) деэмульгатора малорастворимой металлической соли динонилнафталинсульфокислоты, а затем производят отделение масла от ЙОДЫ и шлама отстаиванием в течение не менее 3 ч при бО-ЭО С ЗЗ.

Недостатком известного способа является низкая чистота регенерированного масла из-за наличия большого количества твердых мелкодисперсных примесей в последнем, что затрудняет повторное использование масла в

циркуляционной системе смазки прокат ного стана. Это объясняется большой вязкостью пенных маслоотходов и смеси, полученной после обработки последних деэмульгатором. Нагрев смеси до 60-90 С не дает значительного снижения вязкости, о чем говорит большая продолжительность отстаивания. Большая вязкость обрабатываемой

смеси не позволит удалить мелкодисперсные твердые примеси.

Цель изобретения - повышение чистоты регенерированного масла. Поставленная цель достигается

тем, что согласно способу регенерации масла путем обработки масляных отходов деэмульгатором, нагревания и последующего отделения масла от воды и шлама, при .повышенной температуре, перед обработкой деэмульгатором масляные отходы смешивают 20-25 -ным раствором серной кислоты, в качестве деэмульгатора используют оксиэтилированные жирные кислоты Cj, -Cji, и

полученную смесь перед нагреванием разбавляют водой.

При этом желательно серную кислоту

L вводить в количестве 0,04-0,05 от объема масляных отходов.

Кроме того, оксиэтилированные жирные кислоты ( желательно вводить в количестве 0,03-0, от объема масляных отходов.

Пенный маслопродукт представляет собой множественную эмульсию, т.е. эмульсию, в которой дисперсной средой является смесь свободных масел и продуктов их физико-химических изменений, а дисперсная фаза сама является эмульсией. Множественная эмульсия стабилизируется сажей, мылами , высокомолекулярными жирными кислотами, входящими в состав пенных маслоотходов. Она образует с пузырьками воздуха пену, сама являясь ее стабилизатором. Такая система термодинамически устойчива.

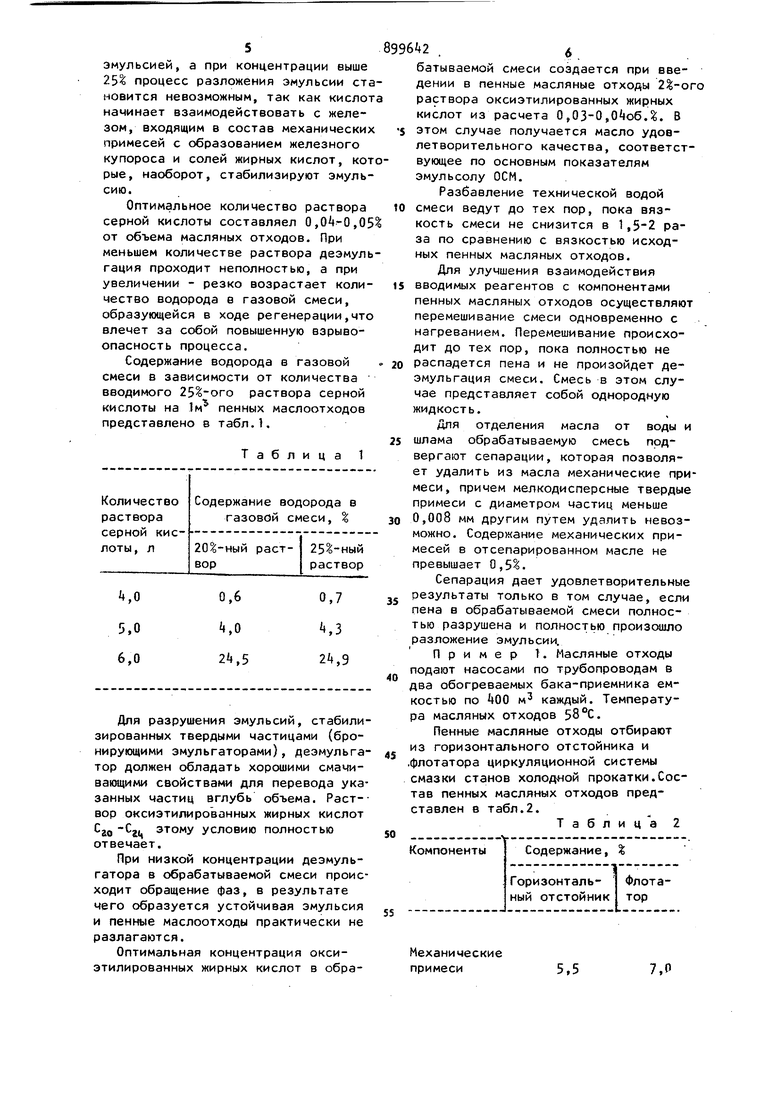

Наиболее эффективно процесс деэмульгирования множественных эмульсий протекает при обработке их деэмульгатором в кислой среде. Для создания кислой среды при разложении пенных маслоотходов используют 20-25 -ный раствор серной кислоты. При низких концентрациях (до 20%) серной кислоты не происходит полного разложения пенных маслоотходов. Дисперсная фаза в этом случае остается эмульсией, а при концентрации выше 251 процесс разложения эмульсии ста новится невозможным, так как кислот начинает взаимодействовать с железом, входящим в состав механических примесей с образованием железного купороса и солей жирных кислот, кот рые, наоборот, стабилизируют эмульсию. Оптимальное количество раствора серной кислоты составляел 0,04-0,05 от объема масляных отходов. При меньшем количестве раствора деэмуль гация проходит неполностью, а при увеличении - резко возрастает количество водорода в газовой смеси, образующейся в ходе регенерации,что влечет за собой повышенную взрывоопасность процесса. Содержание водорода в газовой смеси в зависимости от количества вводимого раствора серной кислоты на 1м пенных маслоотходов представлено в табл.1. Таблица 1 Для разрушения эмульсий, стабили зированных твердыми частицами (бронирующими эмульгаторами), деэмульгатор должен обладать хорошими смачивающими свойствами для перевода указанных частиц вглубь объема. Раствор оксиэтилированных жирных кислот Cjg -Cj. этому условию полностью отвечает. При низкой концентрации деэмульгатора в обрабатываемой смеси проис ходит обращение фаз, в результате чего образуется устойчивая эмульсия и пенные маслоотходы практически не разлагаются. Оптимальная концентрация оксиэтилированных жирных кислот в обраk2 .4. батываемой смеси создается при введении в пенные масляные отходы 2%-ого раствора оксиэтилированных жирных кислот из расчета 0,03-0,.. В этом случае получается масло удовлетворительного качества, соответствующее по основным показателям эмульсолу ОСМ. Разбавление технической водой смеси ведут до тех пор, пока вязкость смеси не снизится в 1,5-2 раза по сравнению с вязкостью исходных пенных масляных отходов. Для улучшения взаимодействия вводимых реагентов с компонентами пенных масляных отходов осуществляют перемешивание смеси одновременно с нагреванием. Перемешивание происходит до тех пор, пока полностью не распадется пена и не произойдет деэмульгация смеси. Смесь в этом случае представляет собой однородную жидкость. Для отделения масла от воды и шлама обрабатываемую смесь подвергают сепарации, которая позволяет удалить из масла механические примеси, причем мелкодисперсные твердые примеси с диаметром частиц меньше 0,008 мм другим путем удалить невозможно. Содержание механических примесей в отсепарированном масле не превышает 0,5%. Сепарация дает удовлетворительные результаты только в том случае, если пена в обрабатываемой смеси полностью разрушена и полностью произошло разложение эмульсии. Пример Т. Масляные отходы подают насосами по трубопроводам в два обогреваемых бака-приемника емкостью по 00 м каждый. Температура масляных отходов . Пенные масляные отходы отбирают из горизонтального отстойника и флотатора циркуляционной системы смазки станов холодной прокатки.Состав пенных масляных отходов представлен в табл.2. Ц а 2 Т а б л и Механические примеси5,5 Таблица 2 Содержание, % Компоненты I ФлотаГоризонтальI тор ный отстойник Общие масла Минеральные иасла Далее из баков-приемников пенные масляные отходы насосами подают в бак-реактор, заполняя последний на З/ объема или в количестве 30 м . После заполнения бака-реактора пенными масляными отходами в них последовательно вводят из расчета на 1 м пенных маслоотходов А л 20%-ого раствора серной кислоты из бака-мерника емкостью 3,5 м; 3л раствора оксиэтилированных жирных кислот (ОЖК) С к, из бака мерника емкостью 20 м , 10 л технической воды. Затем содержимое бака-реактора (полученную смесь) в течение 1 ч подогревают до и одновременно .перемешивают острым паром. По окончании перемешивания смесь представляет однородную жидкость темно-кори невого цвета вязкостью 0 сСт при 50Ч. После этого однородную жидкость лсввергают сепарации производительностью 12 при . Анализ показал, что содержание воды в отсепарированном масле составляет 1,8, механических примесей 0,23%, остаточное количество масла в отсепарированной воде составляет 0,7%. Пример 2. Аналогично приме ру в бак-реактор, заполненный пен Жйми маслоотходами, последовательно вводят из расчета на 1 м пенных маслоотходов 5 я 25%-ого раство ра серной кислоты, 4 л 2%-ого раствора оксиэтилированных жирных кислот (ОЖК) Cjg -Сгц , 15л технической воды. Вязкость смеси перед операцией н грева и перемешивания понизилась до 106 сСт по сравнению с вязкостью исходных пенных маслоотходов 228 сС Содержание воды в отсепарированном масле составляет 2,2%, механических примесей - 0,25. Остаточное количество масла в отсепарированной воде составляет 0, процессе сепарации количество мелкодисперсных (твердых) примесей с диаметром частиц менее 0,008 мм, которые составляют около tS от общего веса всех механических примесей, удалось снизить в регенерированном масле до 0,36 (в среднем количество механических примесей в регенерированном масле колеблется в интервале 0,2-0,5%). Результаты анализа масла, регенерированного по известному и предлагаемому способам представлены в табл.3. ТаблицаЗ Известный 2,5 2,0 ПредлагаемыйКак видно из табл.3, чистота регенерированного масла по механическим примесям при использовании предлагаемого способа в среднем в 13 раз выше, чем чистота масла регенерированного по известному способу. Масло, полученное в |: %зультате регенерации по предлагаемому способу, можно повторно использовать в системах циркуляционной смазки станов холодной прокатки, в отличие от масла, регенерированного по известному способу, которое из-за наличия большого количества механических примесей для такой цели непригодно . Формула изобретения 1. Способ регенерации масла путем обработки масляных отходов деэмульгатором, нагревания и последующего отделения масла от воды и шлама, при повышенной температуре, о т л и ч Э ю щ и и с я тем, что, с целью повышения чистоты регенерированного масла, перед обработкой деэмульгатором масляные отходы смешивают с 20-25% ным раствором серной кислоты, в качестве деэмульгатора используют оксиэтилированные жирные кислоты Cj,g Cj и полученную смесь перед нагреванием разбавляют водой. 2. Способ по п.1, о т ли чающи и с -я тем, что серную кислоту вводят в количестве 0,,05 от объема масляных отходов. 8996 J 10 2 3 Способ по ПП.1 и 2, о т л и чающийся тем, что оксиэтилированные жирные кислоты вводят в количестве О,О3-0,О от объема масляных отходов. Источники информации, принятые во внимание при экспертизе 1.Патент СССР 1Г 2500 9, кл. С 10 М t1/00, 1969. 2.Патент ФРГ 2302369, кл. С10 М П/00, 197t. . 3.Патент ФРГ tf 25Q7270, кл. Сto М 11/00, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации масла из пенных отходов смазочно-охлаждающих жидкостей | 1984 |

|

SU1198110A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО МАСЛА ИЗ ПЕННЫХ МАСЛОСОДЕРЖАЩИХ ПРОИЗВОДСТВЕННЫХ ОТХОДОВ | 1994 |

|

RU2075506C1 |

| Способ регенерации маслосодержащих производственных отходов | 1980 |

|

SU979496A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАСЕЛ | 2010 |

|

RU2444563C1 |

| Способ подготовки масло-и эмульсионных стоков к сжиганию | 1985 |

|

SU1386590A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАСЕЛ | 1997 |

|

RU2133262C1 |

| Промывочный раствор для регенерации отработанного огнестойкого триарилфосфатного турбинного масла и способ регенерации отработанного огнестойкого турбинного масла с его использованием | 2018 |

|

RU2674992C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1994 |

|

RU2080359C1 |

| ДЕЭМУЛЬГАТОР ДЛЯ РАЗДЕЛЕНИЯ НЕФТЯНЫХ ЭМУЛЬСИЙ | 1992 |

|

RU2023000C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2008 |

|

RU2394878C1 |

Авторы

Даты

1982-01-23—Публикация

1979-09-06—Подача