1 1

Изобретение относится к химии по-- лимеров, а именно к способу получени сополимеров, содержащих химически связанные группы красителей, и может быть использовано при создании рН-- датчиков визуального контроля.

Целью изобретения является прида- ние сополимерам чувствительности к изменению концентрации ионов водоро- да в воздухе, водных, органических и водно--органическюс средах.

Пример 1 . В трехгорлз/ю кол бу с мешалкой и обратным холодильни

нийхлорида. Реакционную смесь переме шивают и нагревают до , выдерживая при этой температуре 8 ч, обраба-- тывают по примеру 1.

Полученный сополимер имеет ярко- оранжевую окраску в Н -форме при рН 1 7 и фиолетовую окраску в Na - . форме при рН 77. Степень превращения 0,8.

Пример 4. В трехгорлую колбу с мешалкой и обратным холодильником помещают 2,4 (0,01 моль) кусочков пленки на основе полипропилена с при-

| название | год | авторы | номер документа |

|---|---|---|---|

| Сшитый сополимер стирола и дивинилбензола,содержащий хромогенную группу в качестве рН-индикатора среды для визуального контроля | 1985 |

|

SU1392073A1 |

| Сшитый серусодержащий сополимер в качестве рН-индикатора среды для визуального контроля | 1990 |

|

SU1761764A1 |

| Способ получения ионообменных смол | 1975 |

|

SU704460A4 |

| Способ получения 2-метил-3-меркаптопропанола-1 | 1984 |

|

SU1255621A1 |

| Производные 1,6-ангидро- @ -D-глюкопиранозы для трехмерной полимеризации | 1979 |

|

SU862567A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХСШИТОГО ПОЛИСТИРОЛА | 2021 |

|

RU2780484C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОКАТАЛИЗАТОРА ДЛЯ ИЗОМЕРИЗАЦИИ ГЛЮКОЗЫ | 1990 |

|

RU2031124C1 |

| 1-[(5-АМИНО-1,2,4-ТИАДИАЗОЛ-3-ИЛ)ИМИНО]-2,3-ДИГИДРО-3-ИМИНО-2-ФЕНИЛ-1H-ИНДЕН-2-СУЛЬФОКИСЛОТА, ОБЛАДАЮЩАЯ СВОЙСТВОМ КИСЛОТНОГО КРАСИТЕЛЯ ДЛЯ ШЕЛКА, ШЕРСТИ И КАПРОНА | 2016 |

|

RU2620382C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ ПОЛИМЕРНЫХ | 1968 |

|

SU211079A1 |

| Сшитый сополимер хлорметилированного стирола,обладающий способностью адсорбировать ионы переходных металлов | 1984 |

|

SU1293189A1 |

Изобретение относится к области химии полимеров и может быть использовано для создания рН-датчиков, работающих в газовых, водных и водно- органических средах. Это достигается обработкой 1 г хлорметилированных сшитых сополимеров стирола 0,5-2,0 г фенолфталеина, бромфенолового синего, ксиленолового оранжевого в среде ди- метилформамида в присутствии 0,00047- 0,1 г бензилтризтиламмонийхлорида и 0,856-5,20 г поташа в течение 6-8 ч при 75-85 С, причем исходный сополимер может быть использован в виде пленки, порошка или волокна. 2 табл. (Л

ком помещают 10 г (0,041 моль) волок 5 витым хлорметилированным стиролом

на на основе полипропилена с привитым хлорметилированным стиролом (Ci 14,8%), вводят 12,5 г (0,09 моль)- 1 г (0,0047 моль) бензилтриК,СО,,

(CI 12%), вводят 12,5 г (0,09 моль) KiCOj, 0,0107 (0,000047 моль) бензил- триэтиламмонийхлорида, 1,91 г (0,006 моль) фенолфталеина, 50 мл ди-

этиламмонийхлорида, 20 г (0,063 моль) 20 метилформамида, 10 мл этилового спир-

фенолфталеина, 240 мл диметилформами- да, 50 мл этилового спирта и 10 мл HjO, перемешивают, нагревают до 75 С и выдерживают 6 ч при этой температа, 2 мл дистиллированной воды, перемешивают, нагревают до 65-70°С и выдерживают 6 ч при этой температуре. Затем пленку вынимают, промывают вотуре. Затем волокно вынимают, промы- 25 дой, экстрагируют этанолом.

вают водой, экстрагируют этанолом.

Сополимер имеет белую окраску в Н -форме при рН 7,8 и ярко-малиновую окраску при рН 9,0 з Na -форме. Содержание хлора в расчете на сухое вещество С1 3,36i 0,01%. Молярная степень превращения 0,8.

Пример 2. В трехгорлую колбу с мешалкой и обратным холодильни-

ком помещают 10 г (0,041 моль) волок- , хлорметилированным стиролом на по примеру 1, вводят 14 г(С1 13,5%), вводят 12,5 г (0,09 моль)

(0,1 моль) , 5 г (0,0075 моль) ,, 0,0107 г (0,000047 моль) бен- бромфенолового синего, 50 мл диметил- зилтриэтиламмонийхлорида, 1,5 г формамида, 45 мл этилового спирта, (0,002 моль) бромфенолового синего, 5 мл воды, 0,5 г (0,0022 моль) бен- Q зилтриэтиламмонийхлорида. Реакционную смесь перемешивают и нагревают до 85 С, выдерживая при этой темпера10 МП диметилформамида, 10 мл этилового спирта, 1 мл дистиллированной воды. Реакционную смесь перемешивают и нагревают до 70-75 С, вьщерживая при этой температуре 6 ч, обрабатывают по примеру 1.

туре 8 ч, обрабатывают по примеру 1.

Полученный сополимер имеет ярко- синюю окраску до рН 2, в интервале рН 1,95-1,40 - зеленую окраску и при рН 3 1,3 - ярко-желтую. Содержание хлора в расчете на сухое вещество С1 4,8+0,01%. Молярная степень превращения 0,8.

Пример 3. В трехгорлую колбу с мешалкой и обратным холодильником помешают 10 г (0,041 мопь) волокна по примеру 1, вводят 14 г (0,1 моль) ,, 5 г (0,013 моль) ксиленолового оранжевого, 50 мл диме- тилформамида, 45 мл этилового спирта, 5 мл воды и 0,5 г бензилтриэтиламмо(CI 12%), вводят 12,5 г (0,09 моль) KiCOj, 0,0107 (0,000047 моль) бензил- триэтиламмонийхлорида, 1,91 г (0,006 моль) фенолфталеина, 50 мл ди-

та, 2 мл дистиллированной воды, перемешивают, нагревают до 65-70°С и выдерживают 6 ч при этой температуре. Затем пленку вынимают, промывают воПленка имеет мутно-белую окраску при рЫ 67,5 и ярко-сиреневую при рН 9,0. Содержание хлора в расчете на сухое вещество Ci 2,8iO,01%. Молярная степень превращения 0,8.

Пример 5.В трехгорлую колбу с мешалкой и обратным холодильником помещают 2,4 г (0,01 моль) порошка на основе полипропилена с привиК СО,, 0,0107 г (0,000047 моль) бен- зилтриэтиламмонийхлорида, 1,5 г (0,002 моль) бромфенолового синего, Q

5

10 МП диметилформамида, 10 мл этилового спирта, 1 мл дистиллированной воды. Реакционную смесь перемешивают и нагревают до 70-75 С, вьщерживая при этой температуре 6 ч, обрабатывают по примеру 1.

Полученный полимер имеет синюю окраску до рН 2, в интервале рН 1,95-1,40 - зеленую окраску и при рН 5 - желтую. Содержание хлора в расчете на сухое вещество С1 4,35±0,01%.

Пример 6. В трехгорлую колбу с мешалкой и обратным холодильником помещают 24,2 г (О,1 моль) волокна по примеру 1, вводят 20,72 г (0,15 моль) , 0,107 г (0,00047 моль) бензил- триэтиламмонийхлорида, 19,1 г (0,06 моль) фенолфталеина, 240 мл диме тилформаквада, 50 МП этилового спир0

та и 10 мл , перемешивают, нагревают до 75°С, выдерживают 6 ч и обрабатывают по примеру 1,

Сополимер имеет белую, окраску при рН 7,8 и ярко-малиновую при рН

9,0. Молярная степень превращения 0,75.

Пример 7.В трехгорлую колбу с мешалкой и обратным холодильником помещают 24,2 г (0,1 моль) волокна по примеру 1, вводят 20,72 г (0,15 моль) KjCO, 0,068 Р (0,0003 моль) бензилтриэтиламмоний- хлорида, 19,1 г (0,06 моль) фенолфталеина, 240 мл диметилформамида,50 мл этилового спирта и 10 мл 0, переме шивают, нагревают до 75°С, выдерживают 6 ч, обрабатывают по примеру 1.

Сополимер имеет белую окраску при рН : 7,8 и при рН 9,0 - розовую,Молярная степень превращения 0,5.

Пример 8. В трехгорлую колбу с меЕшлкой и обратным холодильником помещают 24,2 г (0,01 моль) волокна по примеру 1, вводят 20,72 г (0,15 моль) К,СОэ, 0,15 г (0,00065 моль) бензилтриэтиламмоний- хлорида, 19,1 г (0,06 моль) фенолфта - леина, 240 мл диметилформамида,50 мл этилового спирта и 10 мл , перемешивают, нагревают до 75 с, выдерживают 6ч, обрабатывают по примеру 1.

Сополимер имеет белую окраску при рН 7,8 и ярко-малиновую при рН

9,0. Молярная степень превращения 0,8.

Йример 9. В трехгорлую колбу с мешалкой и обратным холодильником помещают реагенты по примеру 8, перемешивают, нагревают до 60°С, выдерживают 6ч, обрабатывают по примеру 1.

Молярная степень превращения 0,45.

Пример 10. В тр ехгорлую колбу с мешалкой и обратным холодильником помещают реагенты по примеру 8, перемешивают, нагревают до 90-95 С, вьщерживают 6 ч, обрабатывают по примеру 1.

Молярная степень превращения 0,82.

Проведение реакции при температуре ниже 75 С не обеспечивает удовлетворительной степени превращения. При проведении реакции при температуре выше 85°С увеличения степени превращения не наблюдают. Следовательно, предпочтительно проведение реакции в температурном интервале 75-85 С.

0

5

0

5

0

5

0

5

0

5

Пример 1. В трехгорлую колбу с мешалкой и обратным холодильником помещают реагенты по примеру 8, перемешивают, нагревают до 75 С, выдерживают 4ч, обрабатывают по приме

РУ 1 .

Молярная степень превращения 0,3.

Пример 12. В трехгорлую колбу с мешалкой и обратным холодильником помещают реагенты по примеру 8, перемешивают, нагревают до 75 С, выдерживают 12 ч, обрабатывают по примеру 1 .

Молярная степень превращения 0,82.

Проведение реакции меньше 6 ч не позволяет получить удовлетворительной степени превращения. Проведение реак- . ции больше 8 ч не дает заметного увеличения степени превращения.

Пример 13. По 1 г волокна, полученного по примеру I, имеющего ярко-малиновую окраску, помещают в колбочки с водным раствором соляной кислоты и наблюдают изменение окрас- ки волокна.

Пример 14. По 1 г волокна, полученного по примеру 1, помещают в колбочки с водным раствором щелочи и аммиака и наблюдают изменение окраски волокна.

Пример 15. 1 г волокна, полученного по примеру 1, с ярко-малиновой окраской помещают в колбочку со смесью фреона (50 мл) и хладоново- .го масла (Ю мл),0,03мг (0,0001 моль) олеиновой кислоты. Исходный раствор имеет рН 5,5. Волокно изменяет свою окраску до белого цвета за 3-4 мин.

Полученный сополимер обладает интенсивной яркой окраской, удобной .для визуального использования, высокой механической прочностью, обусловленной свойствами исходного сополимера, стабильной обратимостью цвета в агрессивных средах за счет прочной ковалентной связи хромогенного реагента с сополимером и химической стабильности самого сополимера в агрессивных средах.

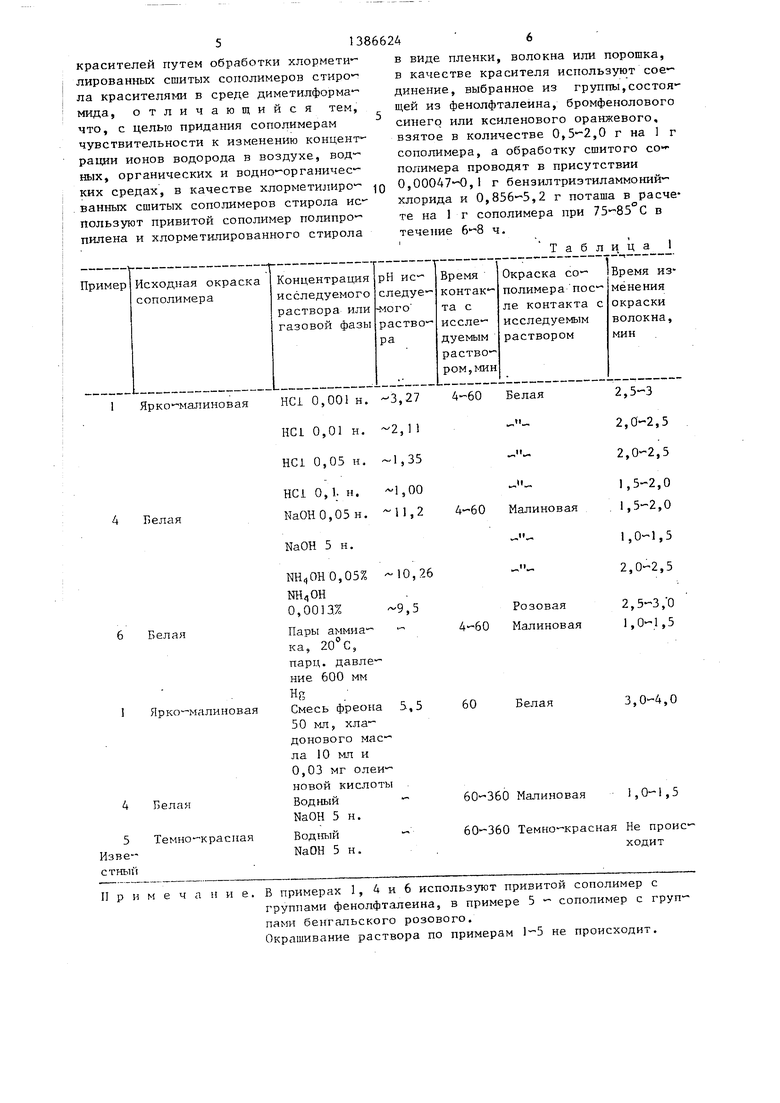

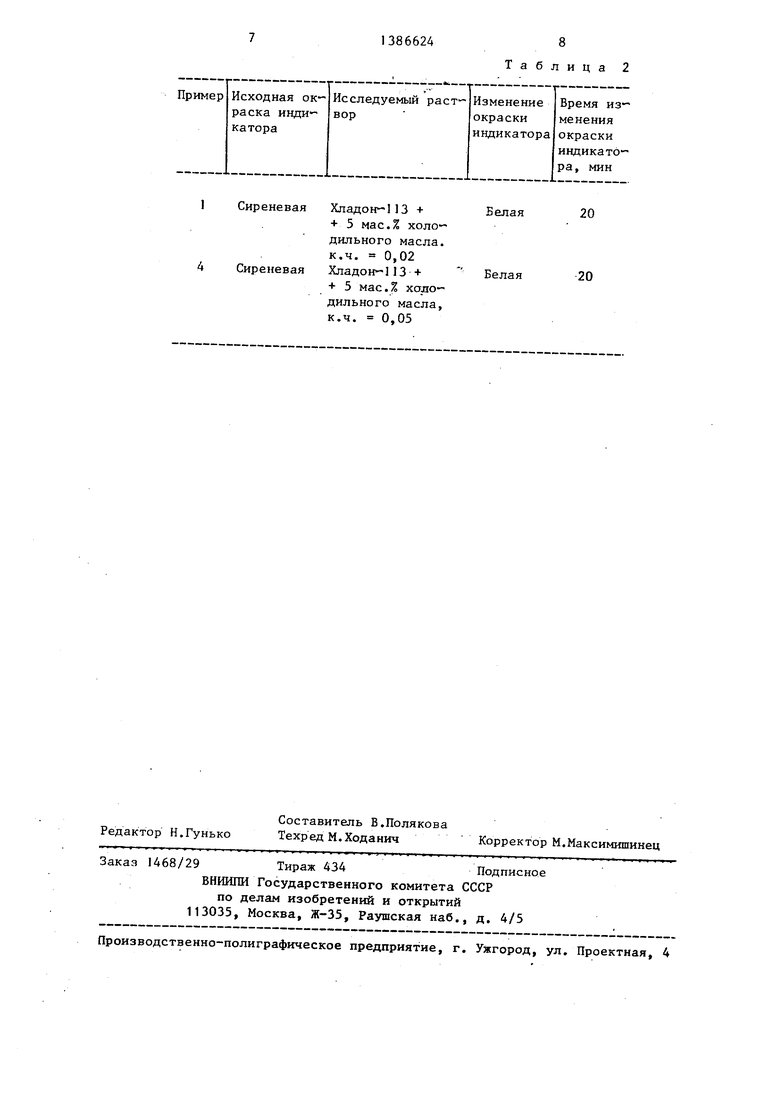

Свойства сополимеров приведены в табл. 1, данные по использованию сополимеров в качестве рН-индикаторов визуального контроля рН-среды фреоновых холодильных машин - в табл. 2.

Формула изобретения

Способ получения сополимеров, содержащих химически связанные группы

513

красителей путем обработки хпормети- лированных сшитых сополимеров стиро- ла красителями в среде диметилформа - МИДа, отличающийся тем, что, с целью придания сополимерам чувствительности к изменению концент рации ионов водорода в воздухе, вод- ных, органических и водно оргакичес

ких средах, в качестве хлорметилиро Q ванных сшитых сополимеров стирола ис пользуют привитой сополимер полипропилена и хлорметилированного стирола

1 Ярко-малиновая HCi 0,001 и. -3,27 4-60 Белая

Белая

HCL 0,01 н.,1

HCi 0,05 н.-1,35

HCi 0,1. н.-1,00

NaOHO,05H.,2

NaOH 5 н.

Белая

Ярко малиновая

5

зветный

Белая

Темно-красная

ка,

парц. давление 600 мм

Ир.

Смесь фреона

50 мл, хла- донового масла 10 мл и 0,03 мг олеиновой кислоты Водный NaOH 5 н. Водный NaOH 5 н.

II р и м е ч а н и е. В примерах 1, 4 и 6 используют привитой сополимер с

группами фенолфталеина, в примере 5 - сополимер с группами бенгальского розового. Окрашивание раствора по примерам 1-5 не происходит.

в виде пленки, волокна или порошка, в качестве красителя используют соединение, выбранное из группы,состоящей из фенолфталеина, бромфенолового синего или ксиленового оранжевого, взятое в количестве 0,,0 г на 1 г сополимера, а обработку сшитого полимера проводят в присутствии 0,00047-4), 1 г бензилтриэтиламмоний- хлорида и 0,,2 г поташа в расчете на 1 г сополимера при 7585 С в течение ч.

I ,

1

Таблица

0 Белая

11„ 0 Малиновая

60

Розовая Малиновая

2,5-3

2,0-2,5

2,0-2,5

1,5-2,0 1,5-2,0

1,0-1,5

2,0-2,5

2,5-3, О 1,0-1,5

,5

60

Белая

3,0-4,0

60-360 Малиновая

,0-1,5

60-360 Темно-красная Не происходит

Хладо№-113 + Белая 20 + 5 мас.% холодильного масла, к.ч. 0,02

Хладон-113 + Белая 20 + 5 мас.% хало- дильного масла, к.ч. 0,05

Таблица 2

| Патент США № 3544484, кл | |||

| КЛЮЧЕВОЙ СТАБИЛИЗАТОР НАПРЯЖЕНИЯ | 0 |

|

SU252408A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Патент США № 3904374, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Biossey Е at ai | |||

| Polymer-Based Seusitiezers for phofooxydatious | |||

| - Л.Агаег | |||

| Chem Soc, 1975 | |||

| v | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| РЕМЕННОЙ ПРИВОД К ЭЛЕКТРОДВИГАТЕЛЯМ | 1925 |

|

SU3741A1 |

Авторы

Даты

1988-04-07—Публикация

1985-10-29—Подача