со

00 О5

00 со ю

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВИЛЬНАЯ ПЕЧЬ | 2000 |

|

RU2196286C2 |

| Тепловой агрегат для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии | 2018 |

|

RU2690553C1 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| Установка для тепловой обработки мелкодисперсных материалов | 1976 |

|

SU580428A1 |

| Печь кипящего слоя | 1973 |

|

SU554460A1 |

| Индукционная печь для плавки губчатого железа | 1987 |

|

SU1467349A1 |

| Энерготехнологический агрегат | 1989 |

|

SU1626066A1 |

| Способ плавки пастообразной пятиокиси ванадия и плавильная печь для его осуществления | 1990 |

|

SU1724711A1 |

| Теплотрубная паротурбинная установка с конической топкой | 2020 |

|

RU2738748C1 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2325423C2 |

Изобретение относится к переработке мелкодисперсных минеральных шихт, может использоваться в химической, строительной и металлургической про й 1галенностях. Цель изобретения интенсификация процесса и снижение энергетических затрат. Устройство содержит плавильную камеру I и размещенную над ней камеру 6 нагрева. Пережим, вертикальные стены и свод плавильной камеры образованы иСпари- тельными участками 4 тепловых труб 3. Конденса1щонные участки 5 тепловых труб расположены в камере нагрева 6 по окружностям, концентричным оси плавильной камеры. В камере 6 нагрева теплота передается от конденсационных участков 5 тепловых труб 3 кипящему слою мелкодисперсного материала. Материал после подогрева самотеком поступает в плавильную камеру. 1 з.п. ф-лы, 2 ил. @ (Л

Изобретение относится к устройст- :зам /зля термической обработки мелко- дасперсньпс минеральных шихт, в частности фосфоритов и может быть приме- - йено в химической, строительной и металлургической промышленности.

Цель изобретения - интенсификация технологического процесса и снижение энергетических затрат.Ю

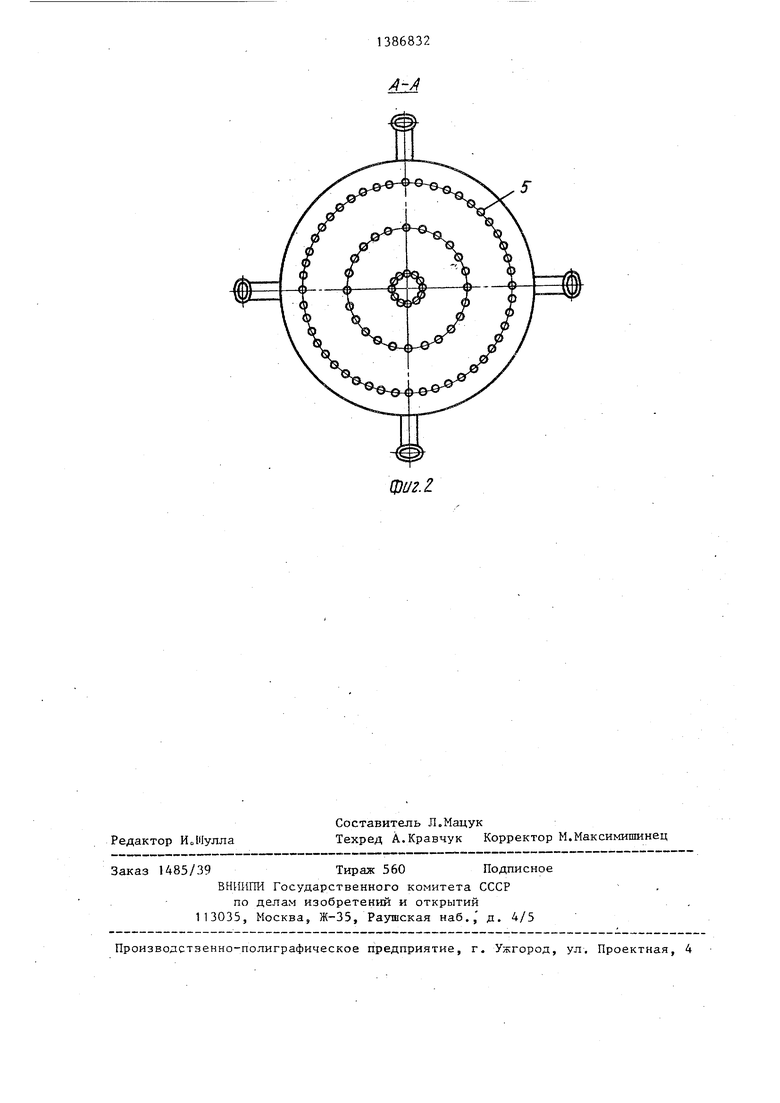

На фиг.1 представлено предлагаемое устройство, вертикальньш разрез; :на фиг.2 - разрез А-А на фиг.1. I Устройство состоит их высокотемпе - |ратурной плавильной камеры 1 с гар- 15 iииссажной футеровкой 2, охлаждающими I элементами которой являются тепловые : трубы 3. Испарительные участки А теп- ловых труб 3 образуют стенки, свод и : пережим высокотемпературной плавилЬ- 20 ной камеры 1, а конденсационные уча- стки 5 тепловых труб 3 располагаются в камере нагрева 6 вертикально по окружности, концентричным оси плавильной камеры 1. Камера 6 нагрева нахо- 25 дится над плавильной камерой 1 и состоит из бункера 7, патрубков 8 для загрузки мелкодисперсного технологи- ческого материала, течки 9 для ввода его в плавильн 1то камеру 1, а также 30 дутьевой решетки 10 и патрубков И для подачи воздуха, расположенных в нижней части камера 6 нагрева.

Устройство работает следующим образом.35

Гарниссажная футеровка 2 высокотемпературной плавильной камеры 1 охлаждается тепловыми трубами 3. При помощи теплоносителя теплота передается в тепловых трубах 3 от их испа- до рительных участков 4 к конденсационным участкам 5, являющимися теплопод- водящими поверхностями камеры 6 нагрева. В бункер 7 камеры 6 нагрева через патрубок 8 подается мелкодисперсный материал, одновременно через патрубки 11 под дутьевую решетку 10 в камеру 6 нагрева подается воздух. В организованном кипящем слое происходит передача теплоты от конденсационных участков 5 тепловых труб 3 мелкодисперсному материалу, которьш после подогрева через течку 9 самотеком поступает в высокотемпературную плавильную камеру 1 для дальнейшей термической обработки.

Технико-экономический эффект заключается в интенсификации процесса за счет более высокой .температуры предварительного подогрева обрабатываемого материала и сш-гаении энергетических затрат на технологический процесс.

Формула изобретения

фиг. г

| Энерготехнологический агрегат | 1972 |

|

SU832250A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-04-07—Публикация

1986-01-02—Подача