со

сх

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комбинированного многослойного материала | 1987 |

|

SU1474748A1 |

| Способ изготовления электроизоляционного материала | 1987 |

|

SU1510017A1 |

| Способ изготовления плоского электронагревателя | 1989 |

|

SU1730740A1 |

| Способ получения негорючего фольгированного гетинакса | 1989 |

|

SU1666361A1 |

| Способ получения нагревостойкого электроизоляционного материала | 1988 |

|

SU1576904A1 |

| Электроизоляционная лента и способ ее изготовления | 1976 |

|

SU649046A1 |

| Гибкий миканит | 1984 |

|

SU1305788A1 |

| Способ получения электроизоляционного слоистого материала | 1991 |

|

SU1808140A3 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2003 |

|

RU2246146C1 |

| Пленочный материал | 1979 |

|

SU870549A1 |

Изобретение относится к области электротехники, к производству электроизоляционных формовочных материалов, работающих в сложных климатических условиях. Цель изобретения - снижение расслаиваемости электроизоляционного материала при формовании. Слюдобумагу толщиной 0,09 мм и шириной 600 мм лакируют с одной стороны полиэфирным лаком. Расход лака 4,8 г на 1 пог. М. Отлакированную бумагу сушат со скоростью 2 м/мин при 80-150°С, пропитывают с другой стороны алюмохромфос- фатным связующим уд. массой 1,08 г/см в количестве 6 г на 1 пог. м и сушат при 120°С. Листы режут, стопируют лаковой стороной вверх, формируют пакет из двух заготовок лаковой стороной внутрь, прокладывая между ними армирующую лавсановую пленку. Пакет прессуют при 30 кг/см,. 100-150°С в течение 45 мин. Полученный материал устойчив к расслаиванию. 1 табл. с о

СП

со

Изобретение относится к электротехнике, к производству электроизоляционных формовочных материалов, используемых для изготовления коллекторных манжет, трубок и цилиндров, применяемых в тяговых электрических машин и аппаратах, работающих 5 в сложных климатических условиях.

Цель изобретения - снижение расслаи- ваемости электроизоляционного материала при формовании.

При получении электроизоляционного ма- ю териала слюдобумагу лакируют с одной стороны термореактивным связующим, сушат по зонам в зависимости от класса нагре- востойкости связующего, затем с другой стороны пропитывают слюдобумагу алюмохром- фосфатным связующим (АхФС), сущат, ре- жут на листы, стопируют листы в заготовки лаковой стороной вверх, формируют пакет из двух заготовок лаковой стороной слюдобумаги внутрь с размещением между листами армирующего материала, и прессуют.

Пример 1. Слюдобумагу толщиной 0,09 мм и щириной 600 мм пропускают через лакирующий узел для нанесения с одной стороны полиэфирного лака, модифицинее. Формируют пакет лаковой стороной слюдобумаги внутрь, прессуют при 100-150°С с приложением удельного давления 30 кг/см на конечной стадии прессования.

Примеры 3-7. Способ осуществляют по примерам 1 и 2. Лакировку проводят эпок- синаволачным лаком СЭНП-526, кремнеор- ганическим связующим К-42, в качестве армирующего материала используют лавсановую пленку толщиной 0,05 мм, пленко- стеклолакоткань ГТП-2ПЛ толщиной 0,2 мм, латексную стеклоткань марки ЛСЛ толщиной 0,12 мм.

Пример 8. Слюдобумагу толщиной 0,1 мм И щириной 900 мм пропускают через лакирующий узел для нанесения с одной стороны полиэфирно-эпоксидного лака в количестве 24 г на 1 пог. м слюдобумаги при вязкости 14 по ВЗ-4. Вес 1 пог. м слюдобумаги повышенной механической прочности -jf 135 г. Далее пролакированная с одной стороны слюдобумага пропускается на металлической сетке со скоростью 3 м/мин через три зоны сущки, где при 80-150°С подсушивается, затем с другой стороны пропитывается АХФС в количестве 6,5 г на 1 пог. м

рованного полиэфирно-эпоксидным лаком. 25 слюдобумаги при плотности 1,08 г/см с после- Лак берут в соотношении 1:4 или на 1 пог. м дующей подсушкой при температуре до

120°С в четвертой зоне после узла прослюдобумаги 4,8 г полиэфирного лака в 19,2 г полиэфирно-эпоксидного лака при вязкости 13 по ВЗ-4. Вес 1 пог. м слюдобумаги 105 г.

Далее пролакированная с одной стороны слюдобумага пропускается на металлической сетке со скоростью 2 м/мин через три зоны сущки, где при 80-150°С подсушивается, затем с другой стороны пропитывается АХФС в количестве 6 г на 1 пог. м слюдобумаги при удельной массе 1,08 г/см с последующей подсушкой при температуре до 120°С.

После резки на листы размером 600 X X 630 мм их стопируют в заготовки лаковой стороной вверх, затем формируют пакет из двух заготовок лаковой стороной внутрь и одновременно прокладывают между ними армирующий материал - ПТЭФ- лавсановую пленку толщиной 0,02 мм. Затем прессуют при удельном давлении 30 кг/см при 100 150°С в течение 45 мин, из них 5 мин при давлении.

Пример. Способ осуществляют по примеру 1. Для исключения ручной операции армирующий материал, в качестве которо30

нитки АХФС. После резки на листы размером 600 X 900 мм их стопируют в заготовки лаковой стороной вверх, затем формируют пакет из двух заготовок лаковой стороной вовнутрь и одновременно прокладывают между ними армированный материал - ПТЭФ-лавсановую пленку толщиной 0,05 мм.

Затем прессуют при удельном давлении

30 кг/см при 130-150°С в течение 45 мин, из них 5 мин при давлении.

Пример 9. Способ осуществляют по примерам 8 и 2, но слюдобумага с другой стороны пропитывается АХФС плотностью

40 1,09 г/см в количестве 7,5 г на 1 пог. м слюдобумаги размером 600 X 900 мм толщиной 0,1 мм с последующей подсушкой при 120°С в четвертой зоне и далее по примеру 2 или 8.

Пример to. Способ осуществляют по примерам 2 и 8, но пролакированная с одной стороны слюдобумага пропускается на металлической сетке со скоростью 1 м/мин через три зоны сушки, где при 80-150°С подсушивается, затем с другой сто45

го используют ПТЭФ-лавсановую пленку тол- 50 РО«Ь1 пропитывается АХФС в количестве 9 г щиной 0,02 мм, наносят непосредственно на 1 пог. м слюдобумаги при плотности

на машине не на всю слюдобумагу, а через рулон. Затем режут на листы слюдобумагу без армирования и армированную пленкой; Далее стопируют листы в заготовки: раздельно заготовки из слюдобумаги с армирующим материалом и без нее. Затем формируют пакет из двух заготовок: один с лавсановой пленкой, другой без

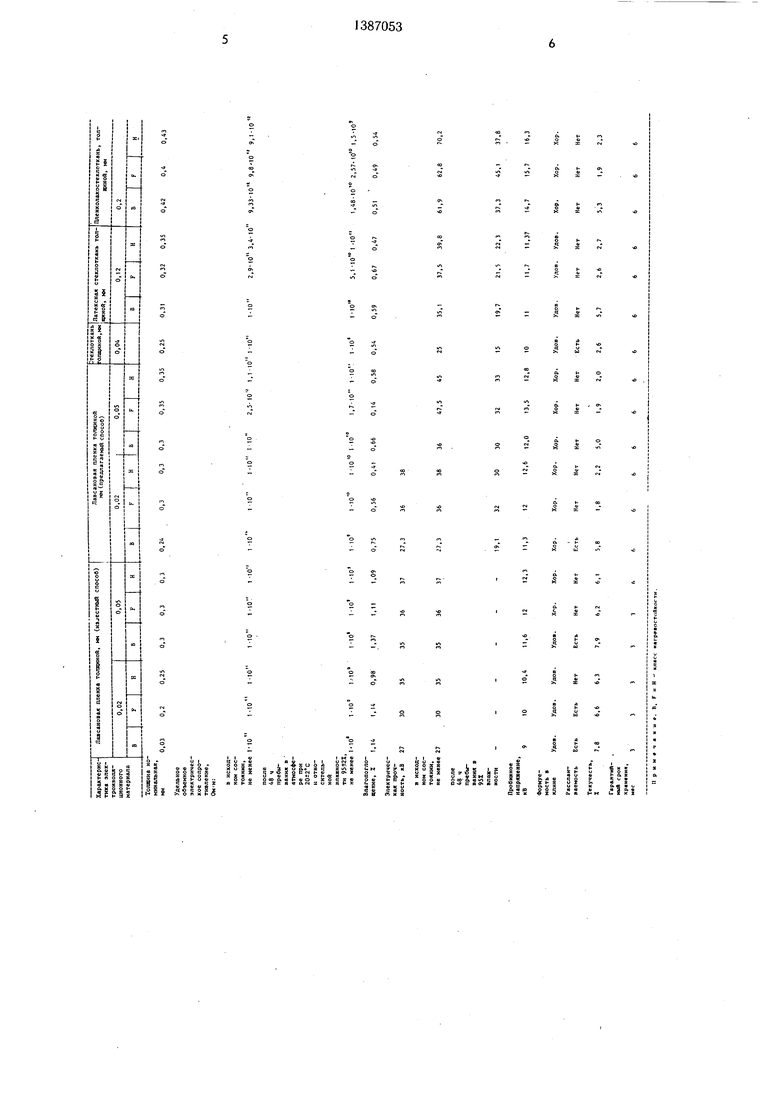

АХФС 1,1 г/см с последующей подсушкой при 120 С и далее по примерам 8 и 2. В таблице даны характеристики электроизоляционных материалов. 55 При испытаниях манжеты миканитовые и слюдопластовые типа ФИП-АПЛ по известному способу полностью деформируются. Манжеты, изготовленные из слюдопласта.

нее. Формируют пакет лаковой стороной слюдобумаги внутрь, прессуют при 100-150°С с приложением удельного давления 30 кг/см на конечной стадии прессования.

Примеры 3-7. Способ осуществляют по примерам 1 и 2. Лакировку проводят эпок- синаволачным лаком СЭНП-526, кремнеор- ганическим связующим К-42, в качестве армирующего материала используют лавсановую пленку толщиной 0,05 мм, пленко- стеклолакоткань ГТП-2ПЛ толщиной 0,2 мм, латексную стеклоткань марки ЛСЛ толщиной 0,12 мм.

Пример 8. Слюдобумагу толщиной 0,1 мм И щириной 900 мм пропускают через лакирующий узел для нанесения с одной стороны полиэфирно-эпоксидного лака в количестве 24 г на 1 пог. м слюдобумаги при вязкости 14 по ВЗ-4. Вес 1 пог. м слюдобумаги повышенной механической прочности 135 г. Далее пролакированная с одной стороны слюдобумага пропускается на металлической сетке со скоростью 3 м/мин через три зоны сущки, где при 80-150°С подсушивается, затем с другой стороны пропитывается АХФС в количестве 6,5 г на 1 пог. м

нитки АХФС. После резки на листы размером 600 X 900 мм их стопируют в заготовки лаковой стороной вверх, затем формируют пакет из двух заготовок лаковой стороной вовнутрь и одновременно прокладывают между ними армированный материал - ПТЭФ-лавсановую пленку толщиной 0,05 мм.

Затем прессуют при удельном давлении

30 кг/см при 130-150°С в течение 45 мин, из них 5 мин при давлении.

Пример 9. Способ осуществляют по примерам 8 и 2, но слюдобумага с другой стороны пропитывается АХФС плотностью

1,09 г/см в количестве 7,5 г на 1 пог. м слюдобумаги размером 600 X 900 мм толщиной 0,1 мм с последующей подсушкой при 120°С в четвертой зоне и далее по примеру 2 или 8.

Пример to. Способ осуществляют по примерам 2 и 8, но пролакированная с одной стороны слюдобумага пропускается на металлической сетке со скоростью 1 м/мин через три зоны сушки, где при 80-150°С подсушивается, затем с другой сто

РО«Ь1 пропитывается АХФС в количестве 9 г на 1 пог. м слюдобумаги при плотности

РО«Ь1 пропитывается АХФС в количестве 9 г на 1 пог. м слюдобумаги при плотности

ХФС 1,1 г/см с последующей подсушкой при 120 С и далее по примерам 8 и 2. В таблице даны характеристики электроизоляционных материалов. При испытаниях манжеты миканитовые и слюдопластовые типа ФИП-АПЛ по известному способу полностью деформируются. Манжеты, изготовленные из слюдопласта.

полученного предлагаемым способом, сохраняют свою форму.

Полученный материал характеризуется устойчивостью к расслаиванию, что связано с уменьшением текучести. Это улучшает качество изделий и обеспечивает надеж- ность в эксплуатации.

Высокие эксплуатационные характеристики материала, полученного предлагаемым способом, позволяют применить материал в качестве коллекторных манжет подвижного состава, работающего в сложных климатических условиях с повышенной влажностью.

Формула изобретения Способ получения электроизоляционного материала, при котором слюдобумагу с одной стороны лакируют термореактивным свя- зуюш,им, сушат, режут на листы, стопируют листы в заготовки лаковой стороной вверх, формируют пакет из двух заготовок лаковой стороной внутрь с размещением между ними армирующего материала и прессуют полученный пакет, отличающийся тем, что, с целью снижения расслаиваемости материала при формовании, после сушки слюдобумагу пропитывают с другой стороны алюмо- хромфосфатным связующим с последующей сушкой.

I s I

I i I l

si

g 3

I E ;

hi NI i 3

| Слюдопласт формовочный прессованный марки ФИП-АПЛ | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-04-07—Публикация

1985-11-14—Подача