Изобретение относится к обработке металлов давлением, в частности к трубоволочильному производству, и может быть использовано при изготовлении труб с улучшенным качеством внутренней поверхности.

Известен способ волочения труб, по которому трубчатую заготовку деформируют по диаметру и толщине стенки в волоке на закрепленной цилиндрической оправке [1].

Недостатком этого способа является то, что в деформационной зоне создаются условия деформации металла, при которых внутренняя поверхность труб имеет большую шероховатость.

Известен способ волочения труб, по которому трубчатую заготовку деформируют по диаметру и толщине стенки в волоке на самоустанавливающейся оправке с рабочим коническим и калибрующим цилиндрическим участками, причем на 0,5-1,0 длины рабочего конического участка и 0,2-0,5 длины калибрующего цилиндрического участка выполнены винтовые канавки с углом наклона винтовой линии к оси оправки 25-75о [2].

Недостатком этого способа является то, что винтовые канавки, выполненные под углом 25-75о, вызывая при волочении вращение оправки, не оказывают существенного влияния на изменения условий деформации металла по внутренней поверхности трубчатой заготовки и трубы имеют внутреннюю поверхность с большой шероховатостью.

Наиболее близким к предлагаемому является способ волочения труб на оправке, включающий деформацию заготовки в волоке на закрепленной оправке с цилиндрическим рабочим участком и кольцевыми канавками на поверхности [3]. Канавки взаимодействуют с заготовкой только в начальный момент волочения, обеспечивая затягивание оправки в очаг деформации, и не участвуют в создании сдвиговых деформаций в установившейся стадии.

Цель изобретения - снижение шероховатости внутренней поверхности трубы.

Для этого в способе волочения труб на цилиндрической оправке трубчатую заготовку деформируют в волоке на закрепленной оправке с цилиндрическим рабочим участком и кольцевыми канавками на поверхности, которые выполнены на цилиндрическом рабочем участке с прямолинейными на входе и выходе образующими и шириной, определяемой зависимо- стью b=(20-150)h +

+  где h - высота неровностей на внутренней поверхности трубчатой заготовки; α- угол наклона образующей рабочего конуса волоки; γ- угол наклона второй по ходу волочения образующей канавки.

где h - высота неровностей на внутренней поверхности трубчатой заготовки; α- угол наклона образующей рабочего конуса волоки; γ- угол наклона второй по ходу волочения образующей канавки.

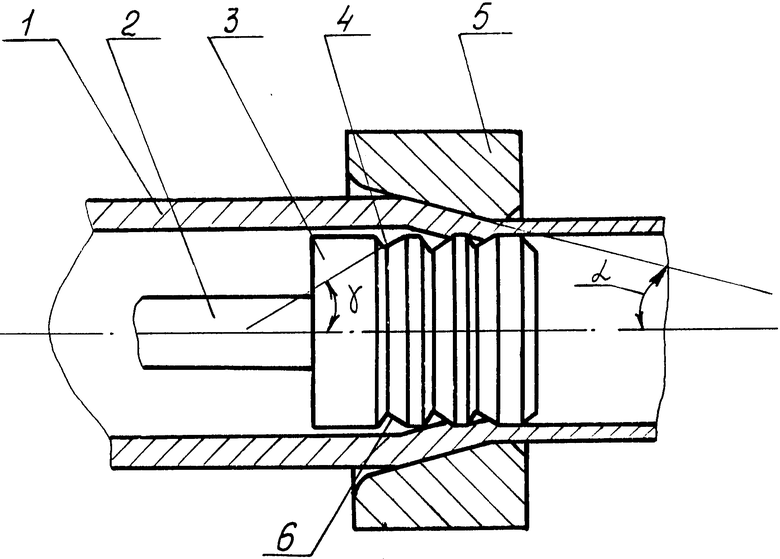

Способ поясняется чертежом, на котором показаны трубчатая заготовка 1, стержень 2, цилиндрическая оправка 3, кольцевая канавка 4, волока 5, вторая по ходу волочения образующая 6 кольцевой канавки.

Способ осуществляют следующим образом.

Подготовленную к волочению трубчатую заготовку 1 надевают на стержень 2, на конце которого закреплена цилиндрическая оправка 3, имеющая на рабочей поверхности кольцевые канавки 4, выполненные шириной b, равной величине, определяемой зависимостью +

+

Трубчатую заготовку 1 вместе с оправкой 3 задают захваткой в волоку 5 и волочильной тележкой (не показано) протягивают ее через волоку. При протягивании осуществляется деформация трубчатой заготовки по диаметру и толщине стенки. Причем по мере продвижения трубчатой заготовки по деформационной зоне происходит чередование деформации металла - редуцирование трубчатой заготовки по диаметру, обжатие стенки на цилиндрическом участке оправки, редуцирование по диаметру, сопровождающееся затеканием металла в кольцевую канавку, обжатие стенки на выходе из кольцевой канавки. Затекание металла в кольцевые канавки 4 вызывает изменения условий деформации металла по внутренней поверхности трубчатой заготовки, при которых более интенсивно идет выглаживание внутренней поверхности, т. е. происходит более интенсивное снижение шероховатости.

Например, трубчатую заготовку из стали 35 размером 38 х 2,5 мм с шероховатостью внутренней поверхности 2,0-2,5 мкм протягивают через волоку диаметром 30 мм с углом наклона образующей рабочего конуса α= 12о на закрепленной цилиндрической оправке диаметром 25,6 мм на размер 30 х 2,2 мм. При этом рабочая поверхность оправки имела кольцевые канавки с углом γ= 20о и шириной 0,3; 1,1 и 2,25 мм, т.е. соответственно 20,75 и 150 значений

h +

+

После волочения трубы имели внутреннюю поверхность с шероховатостью соответственно 0,35 - 0,45; 0,3-0,4 и 0,3-0,35 мкм. Трубы, протянутые на закрепленной цилиндрической оправке без кольцевых канавок, имели внутреннюю поверхность с шероховатостью 0,6-0,8 мкм.

Таким образом, предложенный способ обеспечивает более интенсивное снижение шероховатости на внутренней поверхности трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА КОНИЧЕСКОЙ ОПРАВКЕ | 1992 |

|

RU2014925C1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ | 1992 |

|

RU2014923C1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ | 1992 |

|

RU2030941C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ВОЛОЧЕНИЯ ТРУБ | 2000 |

|

RU2168381C1 |

| Технологический инструмент для изготовления труб | 1991 |

|

SU1779422A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1991 |

|

RU2010640C1 |

| Способ продольной прокатки труб | 1990 |

|

SU1801635A1 |

| Инструмент для волочения звездообразных и крестообразных труб | 1985 |

|

SU1268236A1 |

| Оправка для изготовления труб | 1991 |

|

SU1811931A1 |

| Способ волочения труб | 1990 |

|

SU1731331A1 |

Использование: при изготовлении труб с улучшенным качеством внутренней поверхности. В способе волочения труб используют цилиндрическую закрепленную оправку с кольцевыми канавками на ее рабочей поверхности, ширина которых равна величине, определяемой математической зависимостью, приведенной в формуле изобретения. 1 ил.

СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА ЦИЛИНДРИЧЕСКОЙ ОПРАВКЕ, включающий деформацию заготовки в волоке на закрепленной оправке с цилиндрическим рабочим участком и кольцевыми канавками на поверхности, отличающийся тем, что кольцевые канавки на поверхности выполнены на цилиндрическом рабочем участке с прямолинейными на входе и выходе образующими и шириной

b = (20 - 150)h˙(1 / tg α + 1 / tg γ) ,

где h - высота неровностей на внутренней поверхности трубчатой заготовки;

α и γ - угол наклона соответственно образующей рабочего конуса волоки и второй по ходу волочения образующей кольцевой канавки.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Неподвижная оправка для волочения труб | 1974 |

|

SU495115A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-06-30—Публикация

1992-09-29—Подача