СП ю

00

ел

со

00

7 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Самоустанавливающаяся оправка для волочения труб | 1986 |

|

SU1470386A1 |

| Самоустанавливающая оправка для волочения труб | 1977 |

|

SU632425A1 |

| Самоустанавливающаяся оправка для волочения труб | 1983 |

|

SU1126351A1 |

| Способ волочения труб | 1987 |

|

SU1447468A1 |

| Самоустанавливающаяся оправка для волочения труб | 1976 |

|

SU578138A1 |

| Способ определения профиля обжимной части самоустанавливающейся оправки для волочения труб | 1987 |

|

SU1491599A1 |

| Самоустанавливающаяся оправка для волочения труб | 1981 |

|

SU988397A1 |

| Способ изготовления труб | 1986 |

|

SU1388132A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2004 |

|

RU2296022C2 |

| Барабанный волочильный стан | 1989 |

|

SU1741946A1 |

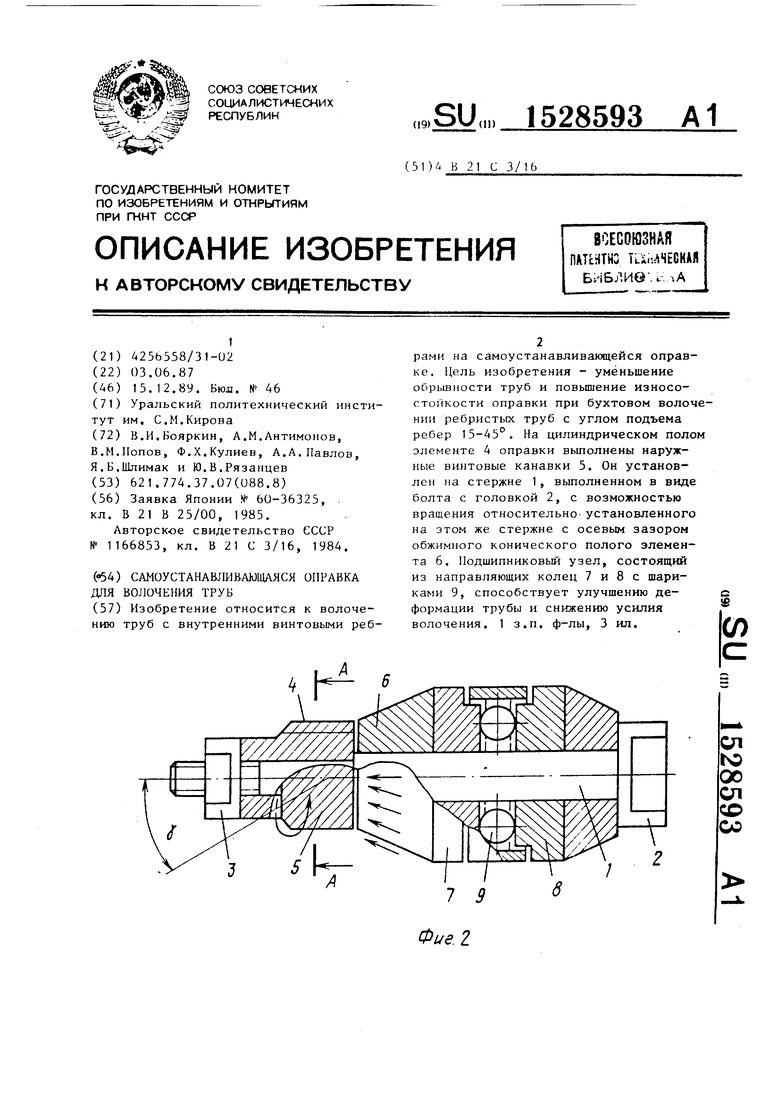

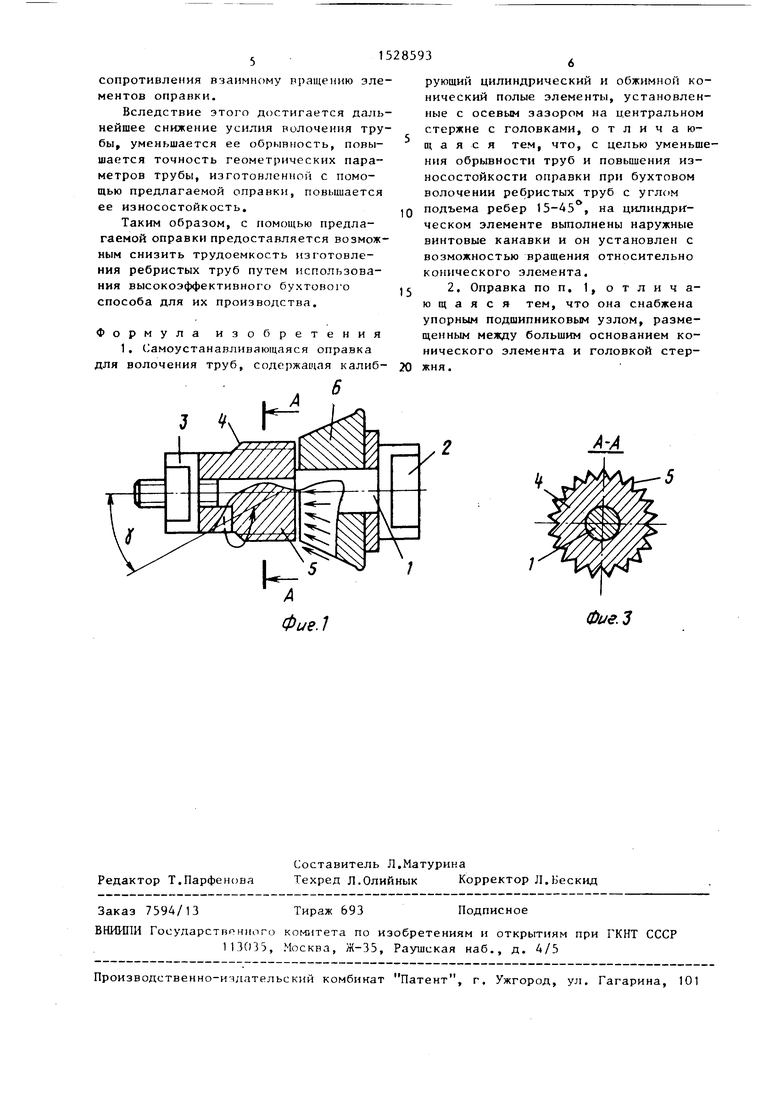

Изобретение относится к волочению труб с внутренними винтовыми ребрами на самоустанавливающейся оправке. Цель изобретения - уменьшение обрывности труб и повышение износостойкости оправки при бухтовом волочении ребристых труб с углом подъема ребер 15 - 45°. На цилиндрическом полом элементе 4 оправки выполнены наружные винтовые канавки 5. Он установлен на стержне 1, выполненном в виде болта с головкой 2, с возможностью вращения относительно установленного на этом же стержне с осевым зазором обжимного конического полого элемента 6. Подшипниковый узел, состоящий из направляющих колец 7 и 8 с шариками 9, способствует улучшению деформации трубы и снижению усилия волочения. 1 з.п. ф-лы, 3 ил.

Фие.2

Изобретение относится к волочению труб с внутренними винтовыми ребрами на самоустанавливающейся опр:..чке,

изобретения - уменьшение (.тб илцности труб и повьппенне износо- стоикости оправки при бухтовом волочении ребристых труб с углом подъема ребер 15-45 .

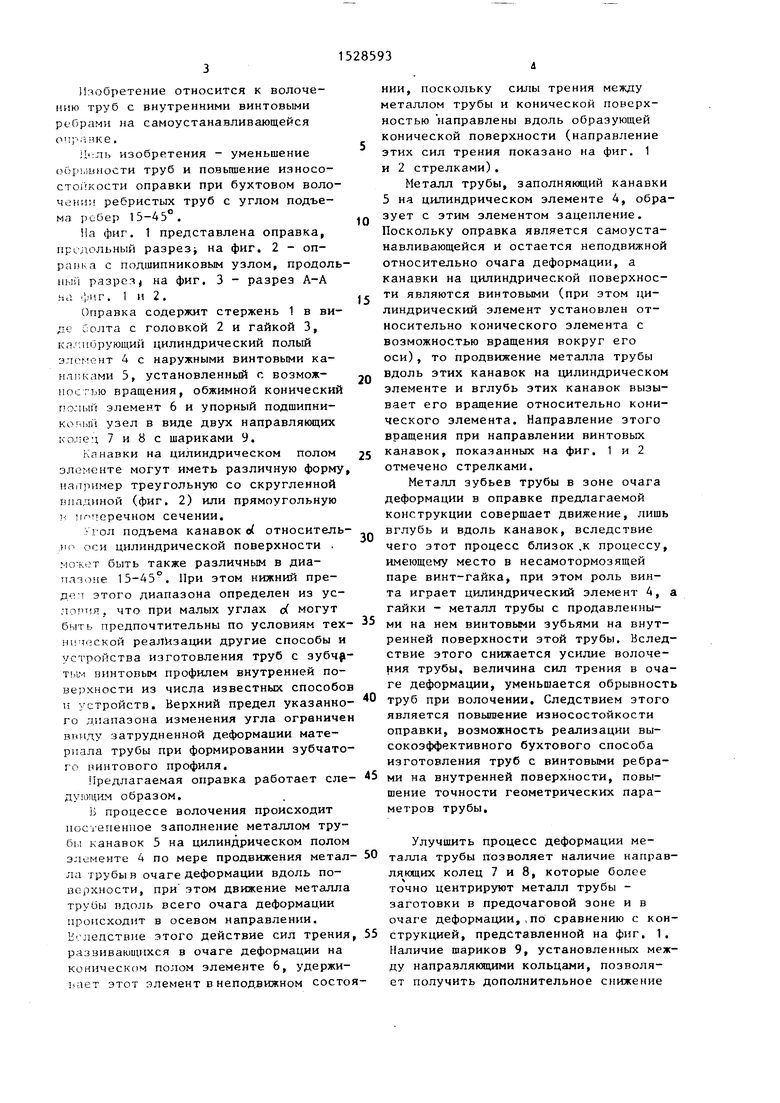

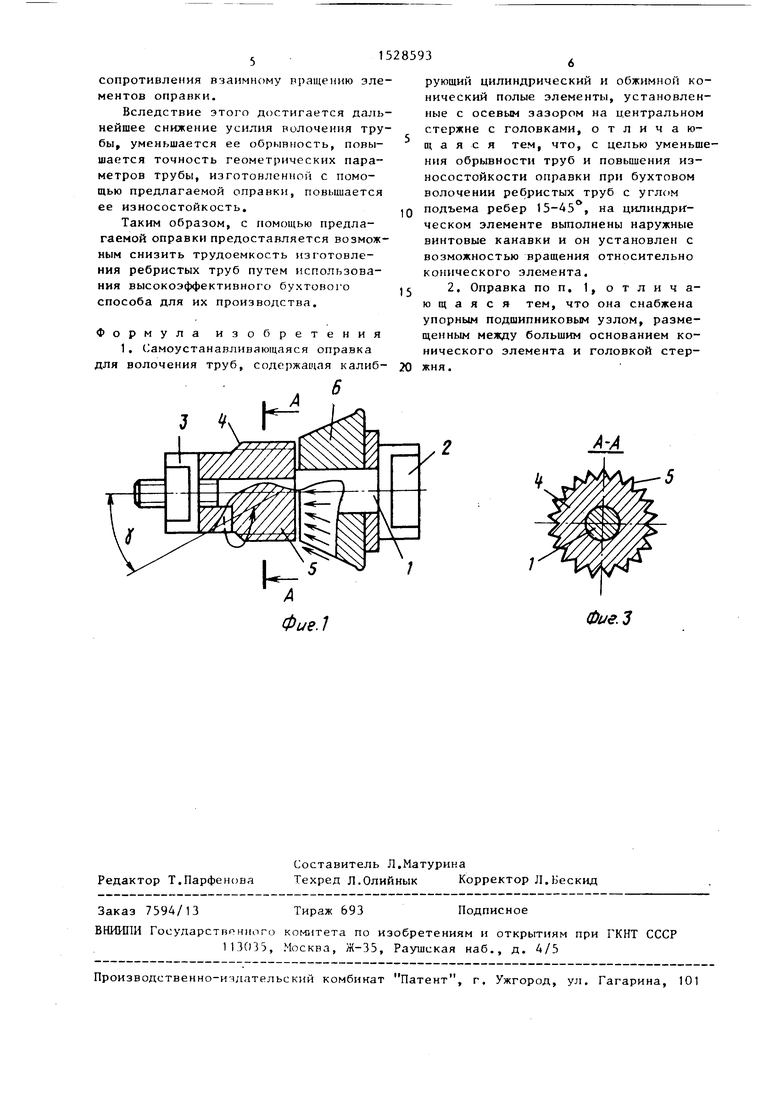

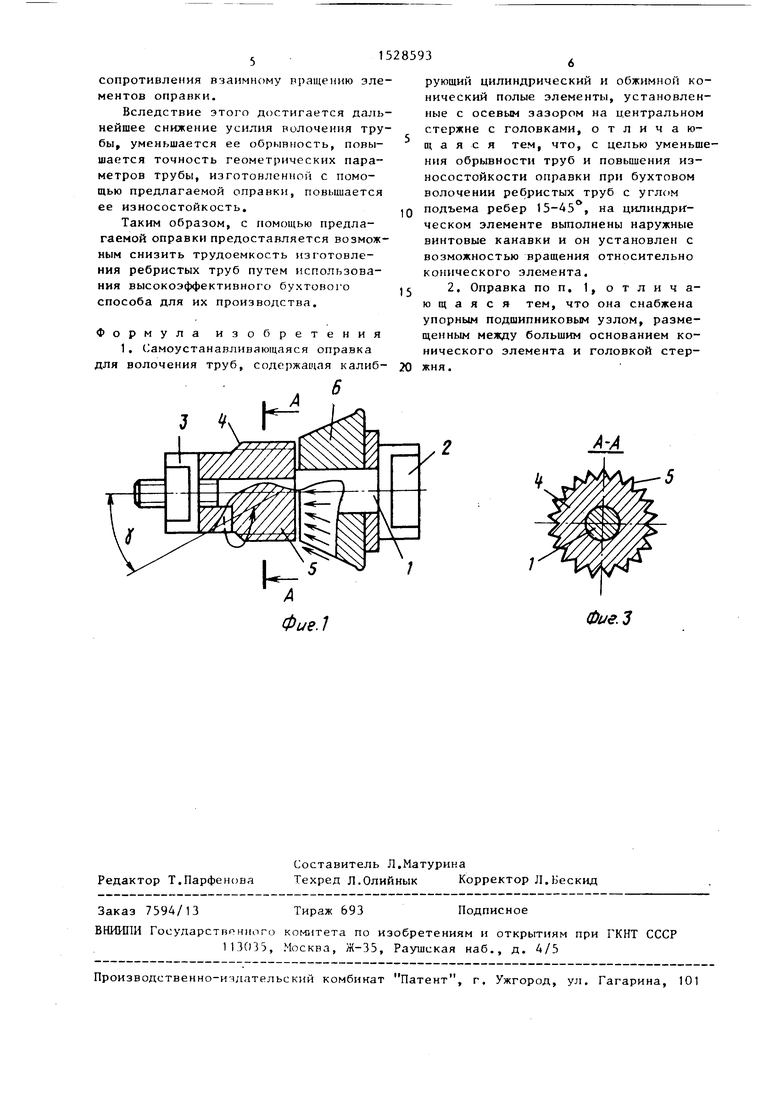

На фиг. 1 представлена оправка, прслольный разрезj на фиг, 2 - оп- ранка с подшипниковым узлом, продольный разрезJ на фиг. 3 - разрез А-А

и 2.

.-

Оправка содержит стержень 1 в виде Оолта с головкой 2 и гайкой 3, к и:ибрующий цилиндрический полый элемент 4 с наружными винтовыми ка- нлшч-ами 5, установленный с возмож- носгыо вращения, обжимной конический r o:jbift элемент 6 и упорный подшипни- Koniiiii узел в виде двух направляющих ко.ие:; 7 и 8 с шариками 9.

Канавки на цилиндрическом полом элементе могут иметь различную форму, нап шмер треугольную со скругленной впадиной (фиг. 2) или прямоугольную 1г перечном сечении.

гол подъема канавок d относитель- HI-. оси цилиндрической поверхности . МО-кет быть также различным в диапазоне 15-45°. При этом нижний преде -т этого диапазона определен из ус- лолчя. что при малых углах с( могут быть предпочтительны по условиям тех шпеской реализации другие способы и устройства изготовления труб с зубчр- T,LM винтовым профилем внутренней поверхности из числа известных способов Ti устройств. Верхний предел указанно- го диапазона изменения угла ограничен впяду затрудненной деформации материала трубы при формировании зубчатого винтового профиля.

Предлагаемая оправка работает еле- дуащнм образом.

Б процессе волочения происходит посгепенное заполнение металлом тру- б|.1 канавок 5 на цилиндрическом полом элементе 4 по мере продвижения метал ла грубы в очаге деформации вдоль поверхности, при этом движение металла трубы пдоль всего очага деформации происходит в осевом направлении. В ;лецствие этого действие сил трения развивающихся в очаге деформации на коническом полом элементе 6, удержи- ьает этот элемент в неподвижном состоQ

5

30

35

П

5

5

50 55 нии, поскольку силы трения между металлом трубы и конической поверхностью направлены вдоль образующей конической поверхности (направление этих сил трения показано на фиг. 1 и 2 стрелками).

Металл трубы, заполняющий канавки 5 на цилиндрическом элементе 4, образует с этим элементом зацепление. Поскольку оправка является самоустанавливающейся и остается неподвижной относительно очага деформации, а канавки на цилиндрической поверхности являются винтовыми (при этом цилиндрический элемент установлен относительно конического элемента с возможностью вращения вокруг его оси), то продвижение металла трубы вдоль этих канавок на цилиндрическом элементе и вглубь этих канавок вызывает его вращение относительно конического элемента. Направление этого вращения при направлении винтовых канавок, показанных на фиг. 1 и 2 отмечено стрелками.

Металл зубьев трубы в зоне очага деформации в оправке предлагаемой конструкции совершает движение, лишь вглубь и вдоль канавок, вследствие чего этот процесс близок .к процессу, имеющему место в несамотормозящей паре винт-гайка, при этом роль винта играет цилиндрический элемент 4, а гайки - металл трубы с продавленными на нем винтовьми зубьями на внутренней поверхности этой трубы. Вследствие этого снижается усилие волоче- ия трубы, величина сил трения в очаге деформации, уменьшается обрывность труб при волочении. Следствием этого является повышение износостойкости оправки, возможность реализации высокоэффективного бухтового способа изготовления труб с винтовыми ребрами на внутренней поверхности, повышение точности геометрических параметров трубы.

Улучшить процесс деформации металла трубы позволяет наличие направляющих колец 7 и В, которые более точно центрируют металл трубы - заготовки в предочаговой зоне и в очаге деформации,по сравнению с конструкцией, представленной на фиг. 1. Наличие шариков 9, установленных между направляюпщми кольцами, позволяет получить дополнительное снижение

сопротивления взаимному рращеиию элементов оправки.

Вследствие этого достигается дальнейшее снижение усилия волочения трубы, уменьшается ее обрывность, повышается точность геометрических параметров трубы, изготовленной с помощью предлагаемой оправки, повышается ее износостойкость.

Таким образом, с помощью предлагаемой оправки предоставляется возможным снизить трудоемкость изготовления ребристых труб путем использования высокоэффективного бухтового способа для их производства.

Формула изобретения

Фие.1

0

5

рующий цилиндрический и обжимной конический полые элементы, установленные с осевым зазором на центральном стержне с головками, отличающаяся тем, что, с целью уменьшения обрывности труб и повьшения износостойкости оправки при бухтовом волочении ребристых труб с углом подъема ребер 15-45 , на цилиндрическом элементе выполнены наружные винтовые канавки и он установлен с возможностью вращения относительно конического элемента.

Фие. З

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сборная самоустанавливающаяся оправка | 1984 |

|

SU1166853A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-15—Публикация

1987-06-03—Подача