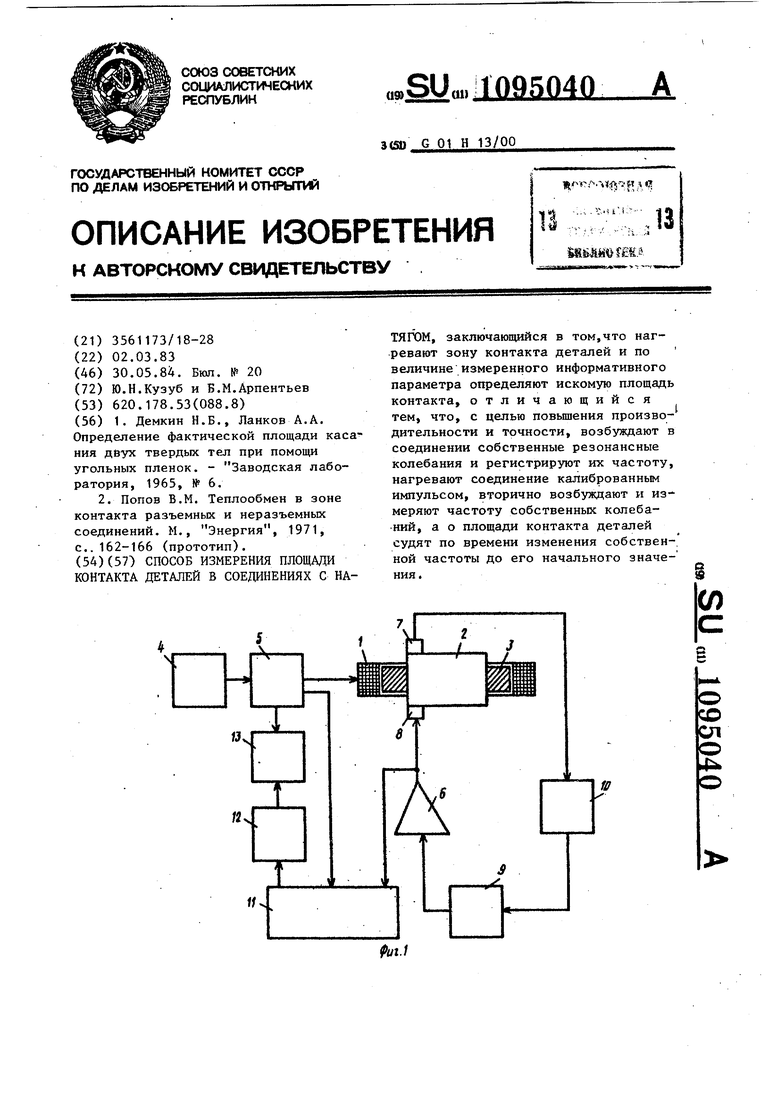

Изобретение относится к технике неразрушающего контроля изделий машиностроения и может быть использова но в любой отрасли машиностроения. Известен способ измерения площади контакта по методу нанесения тонких угольных пленок на контактирующие поверхности в соединении ll . Недостатком известного способа является необходимость разборки соединения, что неприемлимо для соедине ний с натягом собранных методом запрессовки. Измерения описанньм способом малопроизводительны, так как нанесение тонких угольных пленок, сбор ка и разборка соединений, подсчет числа и площади пятен касаний фактического контакта трудоемок. Поэтому известный способ измерения площади контакта в соединениях непригоден для применения в условиях массового производства. Наиболее близким к изобретению является способ измерения площади ко такта деталей в соединениях с натягом, заключающийся в том, что нагревают зону контакта деталей и по величине измеренного информативного параметра определяют искомую площадь контакта. Согласно этому способу измерения тепловой поток с постоянной для данного опыта плотностью пропускается через место контакта деталей. При установлении стационарного теплового режима производится измерение температур в характерных точках по длине образцов. По измеренным в образцах температурам и координатам точек расположения спаев термопар строится графическая зависимость Изменения температуры. Температурньй перепад, имеющий место в зоне контакта и характеризующий его термическое сопротивление (площадь контакта), определяется по полученной графической зависимости {2 . Недостатком указанного способа является низкая производительность измерений., так как время установления стационарного теплового потока через образец составляет несколько часов. Кроме этого, такой способ измерения предусматривает установку термопар на поверхности образца,что трудоемко и снижает точность измерений из-за непостоянства термического контакта термопар с деталями соединений. Цель изобретения - повышение производительности и точности измерений. Поставленная цель достигается тем, что согласно способу измерения площади контакта деталей в соединениях с. натягом, заключающемуся в том, что нагревают зону контакта деталей и по величине измеренного информативного параметра определяют искомую площадь контакта, возбуждают в соединении собственные резонансные колебания и регистрируют их частоту, нагревают соединение калиброванным импульсом, вторично возбуждают и измеряют частоту собственных колебаний, а о площади контакта деталей судят по времени изменения собственной частоты до его начального значения. На фиг. 1 представлена блок-схема устройства для осуществления способа измерения площади контакта деталей в соединениях с натягом; на фиг. 2 пример записи импульса тока в индукторе устройства, с помощью которого осуществляется калиброванньй импульсный нагрев соединений с натягом} на фиг. 3 - пример записи изменения собственной частоты колебаний соединения за время уравновешивания температуры между валом и втулкой; на фиг. 4 - геометрические размеры исследуемого соединения; на фиг. 5 графическая зависимость между временем уравновешивания температуры и площадью контакта деталей в соединении. Устройство для осуществления способа измерения площади контакта деталей в соединениях с натягом содержит индуктор 1 соленоидного типа, в который помещается исследуемое соединение вала 2 со втулкой 3, генератор 4 калиброванных импульсов тока, релезадатчик 5 времени, усилитель 6, датчик-вибратор 7 и датчик-приемник 8. Вибратор и приемник, устанавливаеьйяе на детали, образуют совместно с фазовращателем 9 и регулятором 10 амплитуды цепь положительной обратной связи в усилителе 6. Значение частоты собственных колебаний соединения определяется по показаниям частотомера 11. Момент совпадения измененной собственной частоты колебаний

.соединения с ее начальным (до нагрева) значением определяется програм,мньм блоком 12, соединенным с частотомером 11 и с реле 13 отсчета времени .

Способ измерения площади контакта деталей в соединениях с натягом осуществляют следующим образом.

Соединение помещают в индуктор 1 и принудительно возбуждают в нем (например, путем удара) собственные колебания. При этом в цепи обратной связи, состоящей из усилителя 6, датчика- вибратора 7, контролируемого соединения, датчика-приемника 8, регулятора 10 амплитуды и фазовращателя 9, устанавливаются незатухающие колебания на частоте собственных колебаний соединения. Значение частоты собственных колебаний в соединении регистрируется частотомером 11. Значение измеренной частоты собственных колебаний соединения заноситс в программный блок. Затем соединение деталей нагревают, подавая на индуктор 1 импульсы тока длительностью Т1 и амплитудой 11 . Их форма приведена на фиг. 2, Длительность калиброванного теплового воздействия на соединения задается с помощью релезадатчика 5 времени, управляющего генератором 4 калиброванных импульсо тока.

Собственная частота колебаний соединения изменится после воздействия на соединение калиброванного теп лового импульса, так как нагрев охватывающей детали (втулки 3),уменьщает сжимающие напряжения в соединении, внутреннее отверстие втулки 3 увеличивается вследствие теплового расширения, и вал 2 испытывает меньшие сжимающие усилия. После окончания теплового воздействия на соединение с реле-задатчика 5 времени поступает импульс запуска на реле 13 отсчета времени и одновременно частотомером 11 измеряется измененная собственная частота колебаний соединения, ее значение поступает на программный блок 12, где сравнивается с исходной частотой собственных колебаний соединения.

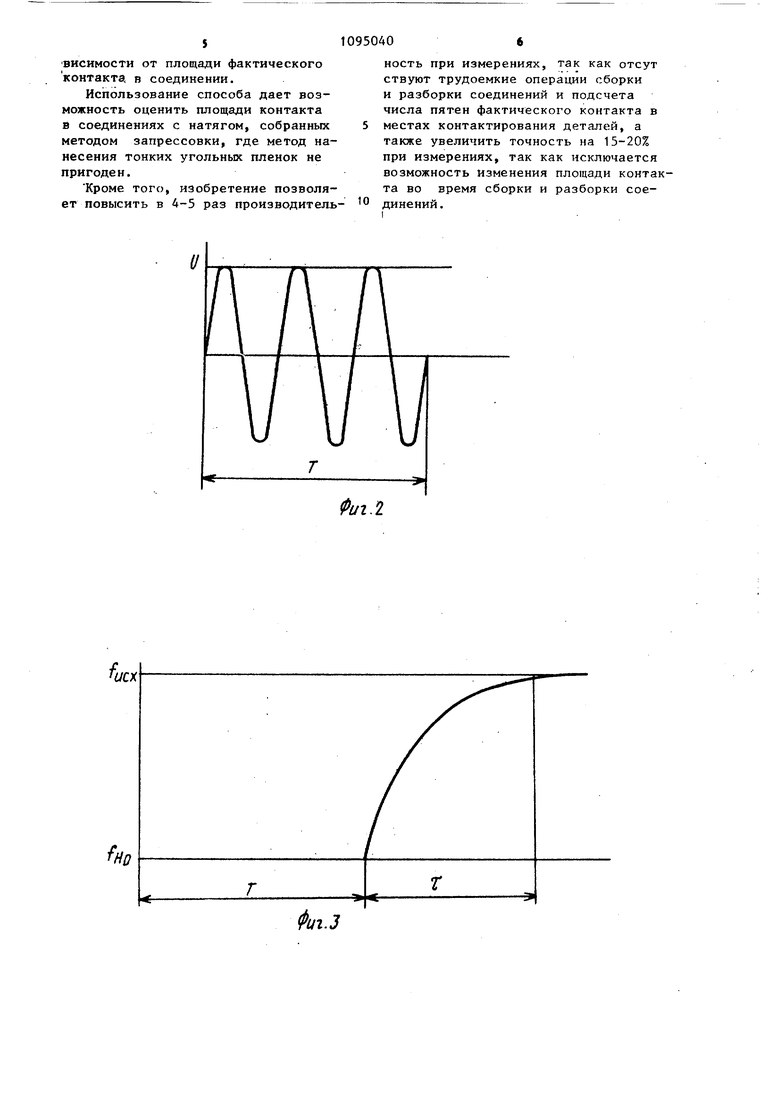

Процесс измерения и сравнения повторяется до наступления равенства исходной и измененной собственной частот колебаний соединения, при этом с программного блока 12 поступает сигнал на репе 13 отсчета вре,мени и на нем регистрируется время t, за которое частота f измененных собственных колебаний соединения примет исходное значение i )( (Фиг. 3). Причем интервал времени будет изменяться, в основном, от изменения величины фактической площади контакта в месте соединения деталей 2 и

3, так как известно, что общая тепловая проводимость между деталями соединения . зависит от площади фактического контакта, условий приложения нагрузки, физических свойств межконтактной среды. Причем наибольший вклад в тепловую проводимость вносит фактически,; площадь контакта в соединении.

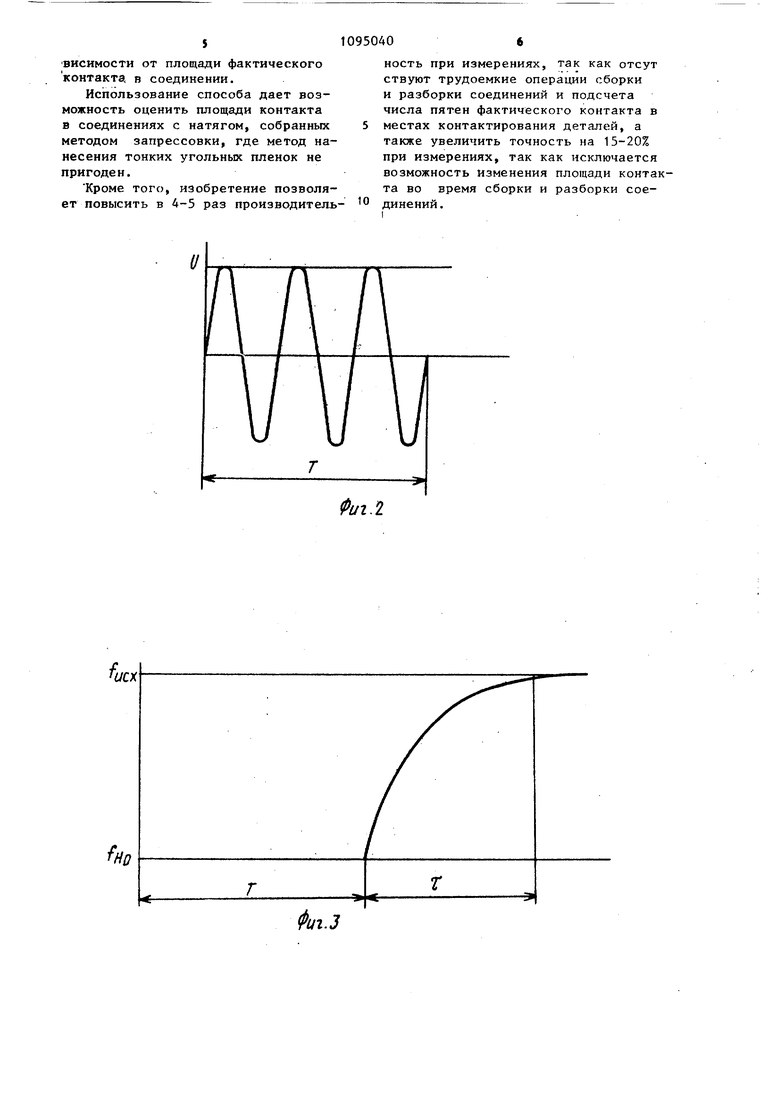

П р и м е р. Способ был опробован

для измерения площади контакта деталей в соединениях с геометрическими размерами, приведенными на фиг. 4, материал соединения ст. 45.

Калиброванное тепловое воздействие на соединение составляло & 2400 кал при времени воздействия Т 10 с.

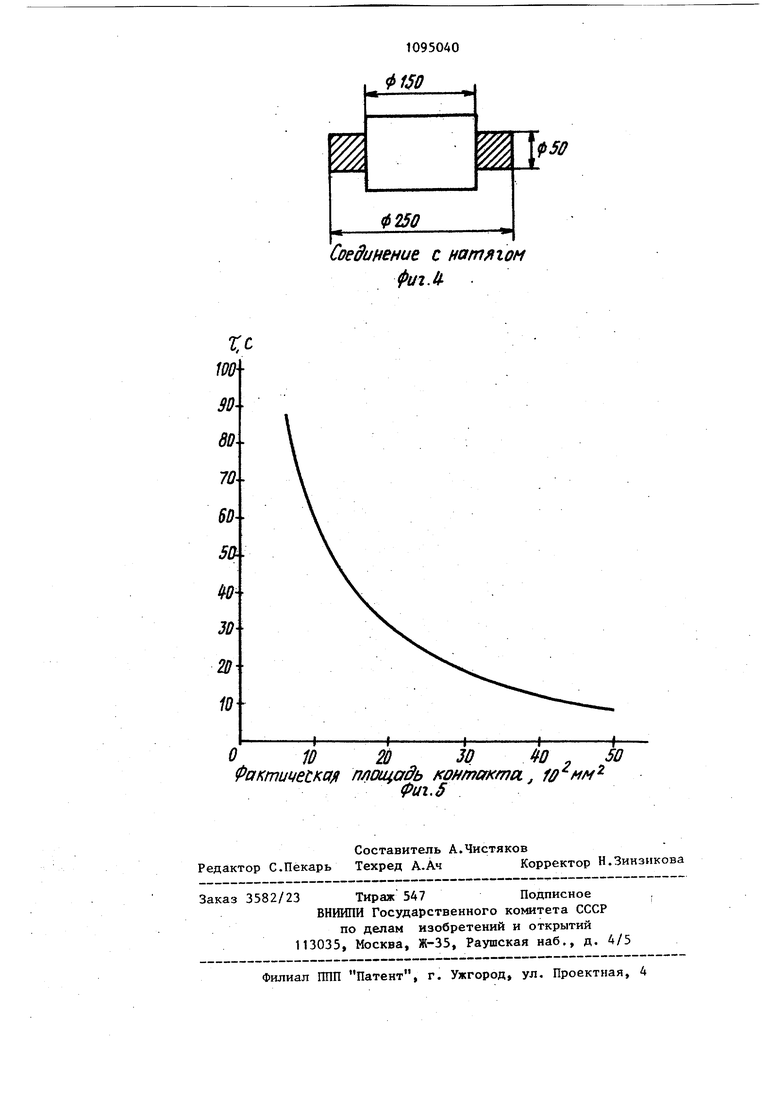

Перед проведением измерений предварительно методом тонких угольньк

пленок была проведена оценка площади фактического контакта в соединениях, величина площади контакта изменялась 1от, 1000 до 400 мм .

Данным способом измерили время возврата измененной собственной частоты колебаний соединения f цд к ее начальному (до нагрева) значению

iucx;

Время возврата изменялось от 2 до 8 в зависимости от фактической площади контакта в соединении.

По результатам измерений способом тонких угольных пленок и данным способом измерений быпа получена графическая зависимость времени возврата собственной частоты колебаний соединения к исходному (до нагрева) значе.нию от площади фактического крнтакта в соединении.

Для соединений одинаковой конструкции, изготовленных по одной технологии, при известных величинах напряжений, действующих в месте соединения деталей, время возврата собственной частоты колебаний соединения после калиброванного теплового воздействия к исходному (до нагрева) значению будет изменяться в зависимости от площади фактического контакта в соединении. Использование способа дает возможность оценить площади контакта в соединениях с натягом, собранных методом запрессовки, где метод нанесения тонких угольных пленок не пригоден. Кроме того, изобретение позволяет повысить в 4-5 раз производитель ность при измерениях, так как отсут ствуют трудоемкие операции сборки и разборки соединений и подсчета числа пятен фактического контакта в местах контактирования деталей, а также увеличить точность на 15-20% при измерениях, так как исключается возможность изменения площади контакта во время сборки и разборки соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения площади контакта в деталях соединений | 1984 |

|

SU1224612A1 |

| Устройство для измерения теплопроводности зоны контактирования деталей соединения | 1985 |

|

SU1307317A1 |

| Способ измерения напряжений в соединениях деталей | 1984 |

|

SU1169944A1 |

| Способ контроля прочности соединений и устройство для его осуществления | 1986 |

|

SU1388253A1 |

| Способ контроля прочности соединений с натягом и устройство для его осуществления | 1989 |

|

SU1632724A1 |

| Способ измерения упругих напряжений в соединении деталей | 1980 |

|

SU905615A1 |

| Способ неразрушающего контроля изделий | 1982 |

|

SU1303931A1 |

| Устройство для определения температурной зависимости модуля упругости материалов | 1985 |

|

SU1343341A1 |

| СПОСОБ ИНДУКЦИОННОЙ РАСПРЕССОВКИ | 1997 |

|

RU2121420C1 |

| Способ определения внутренних напряжений | 1984 |

|

SU1231406A1 |

СПОСОБ ИЗМЕРЕНИЯ ПЛОЩАДИ КОНТАКТА ДЕТАЛЕЙ В СОЕДИНЕНИЯХ С Н ТЯГОМ, заключающийся в том,что нагревают зону контакта деталей и по величине измеренного информативного параметра определяют искомую площадь контакта, отличающийся тем, что, с целью повьщ1ения производительности и точности, возбуждают в соединении собственные резонансные колебания и регистрируют их частоту, нагревают соединение калиброванным импульсом, вторично возбуждают и измеряют частоту собственных колебаний, а о площади контакта деталей судят по времени изменения собственной частоты до его начального значения.

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Демкин Н.Б., Ланков А.А | |||

| Определение фактической площади ка ния дйух твердых тел при помощи угольных пленок | |||

| - Заводская лабо ратория, 1965, № 6 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Попов В.М | |||

| Теплообмен в зоне контакта разъемных и неразъемных соединений | |||

| М., Энергия, 1971, с. | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

Авторы

Даты

1984-05-30—Публикация

1983-03-02—Подача