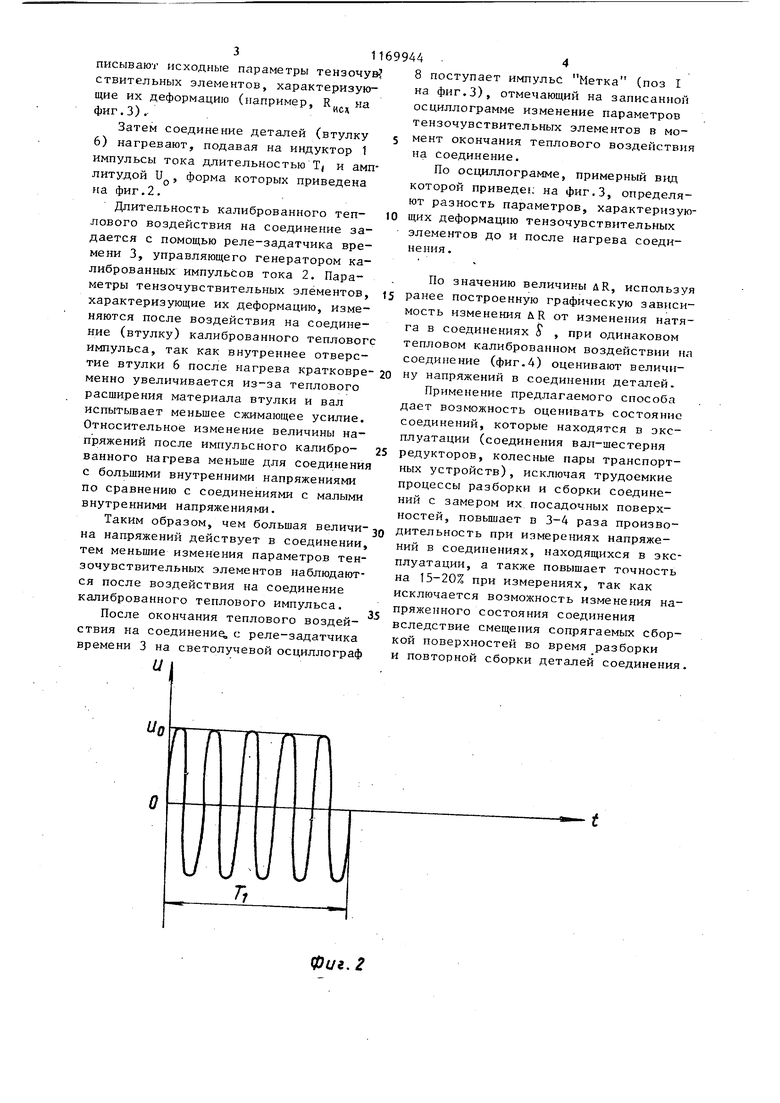

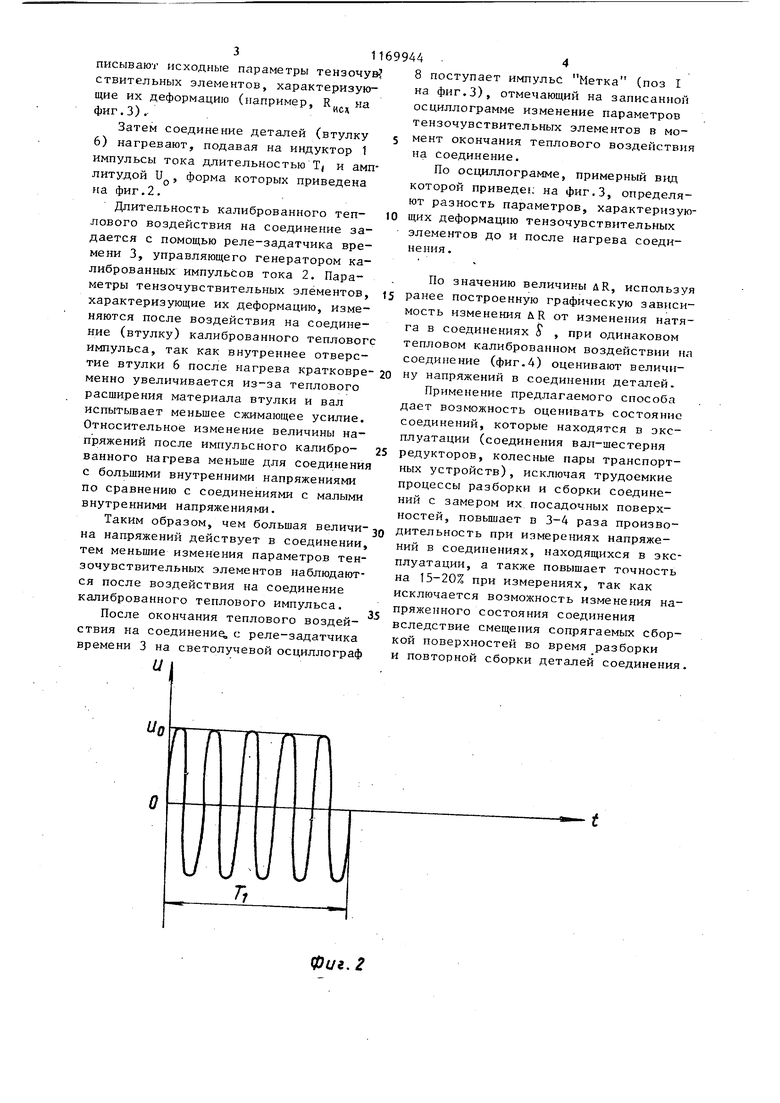

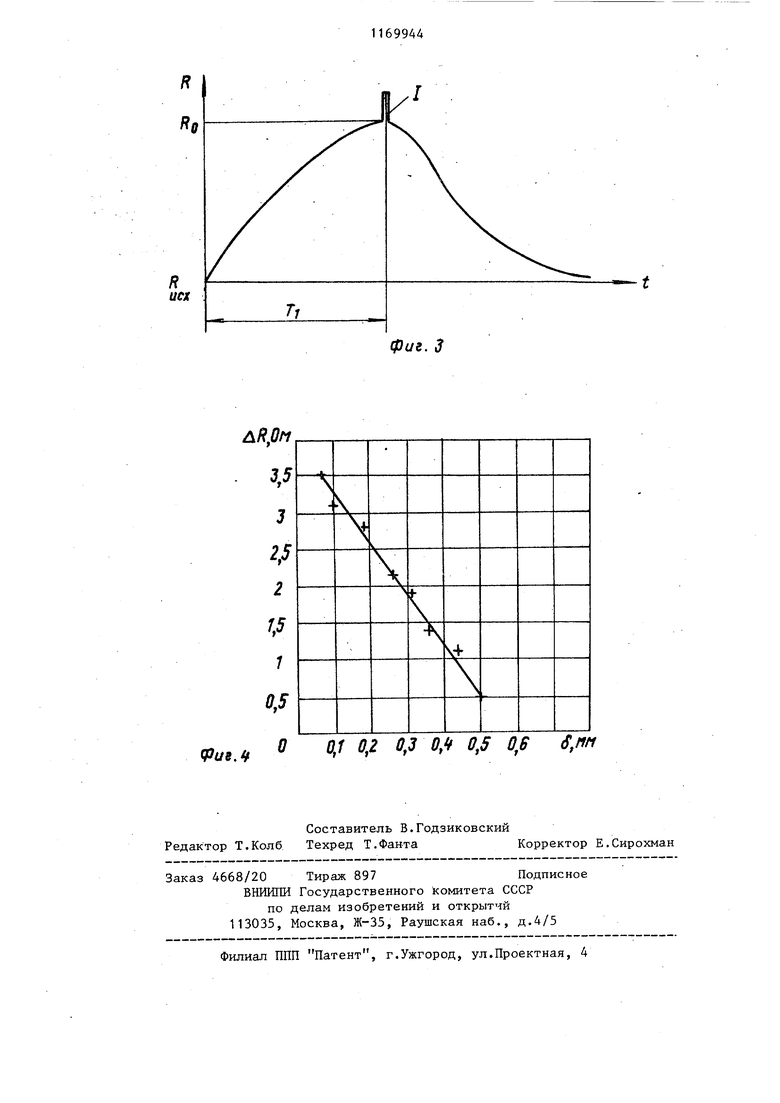

Изобретение относится к измерительной технике, а именно к способам измерения напряжений в соединениях деталей с натягом или в соединениях, осуществленных способом накрутки. Известен способ измерения упругих напряжений в соединениях деталей, заключающийся в том, что при сборке соединения методом запрессовки записьшают временную диаграмму усилия за прессовки, по которой судят об упругих напряжениях, действующих в соеди нениях деталей Л . Недостатком этого способа являетс низкая точность измерения напряжений связанная с тем, что диаграмма запрессовки отражает влияние не только внутренних напряжений, но на ее вид влияют другие факторы, такие как гео метрические и функционные характеристики сопрягаемых поверхностей, скорость запрессовки, вид смазки и т.д. Наиболее близким по технической сущности к изобретению является способ определения напряжений в соедине ниях с применением тензометрических розеток, датчики которых ориентирова ны по направлениям действия напряжений. Этот способ .осуществляют посред ством наклейки тензометрических датчиков на детали соединения до сборки а сами напряжения, возникающие в про цессе сборки соединения, определяют расчетным путем, используя уравнения Гука для плоского напряженного состо яния 2 . Однако известный -способ применим только для заранее подготовленных к сборке соединений. Для соединений, находящихся в эксплуатации, известны способ измерения напряжений неприемлем из-за его трудоемкости. Кроме того, точность измерения известного способа недостаточна, так как трудно обеспечить в процессе раз борки и повторной сборки исходное,. без смещения, взаимное положение деталей соединения. Цель изобретения - расширение фун кциональных возможностей путем повышения производительности и точности при измерении напряжений в соединенных деталях. Поставленная цель достигается тем, что согласно способу измерения напряжений в соединениях деталей, заключающемуся в том, что на детали соединения устанавливают тензочувствительные злементы и измеряют их исходные параметры, характеризующие деформацию, после измерения исходных параметров нагревают одну из соединенных деталей посредством воздействия на нее калиброванным импульсом энергии, измеряют параметры тензочувствительных элементов, характеризующие деформацию, и по разности их с исходными значениями судят о напряжениях в соединении. На фиг.1 представлена блок-схема устройства для осуществления предлагаемого способа измерения напряжений в соединениях деталей с натягом; на фиг.2 -пример записи импульса тока амплитудой и,, , длительностью Т. , воздействующего на соединение через индуктор соленоидного типа на фиГ.З характер изменения сопротивления (от Rj,j, до Rp) тензочувствительного эле- . мента после воздействия на втулку соединения калиброванного импульса энергии в течение времени Т, , на фиг.4 - график изменения величины сопротивления тензочувствительного элемента AR для калиброванного теплового воздействия на деталь соединения при различной величине напряжений, действующих в соединениях. Величина напряжений, действующих в соединениях, определяется значением натяга S для каждого из контролируемых соединений. Способ измерения напряжений в соединениях деталей осуществляют с помощью устройства (фиг.1), которое содержит индуктор 1 соленоидного типа с подключенными к нему генератором 2 калиброванных импульсов тока, работой которого управляет реле времени 3. Деформацию тензочувствительных элементов 4, установленных на соединении деталей 5 и 6, измеряют по их параметрам с помощью тензометрической станции 7 и записывают результаты при помощи светолучевого осциллографа 8. Способ измерения упругих напряжений в соединениях деталей осуществляется следующим образом.« Соединение из деталей 5 и 6 с предварительно установленными на нем тензочувствительными элементами 4 помещают в индуктор 1 и с помощью тензометрической станции 7 и светолу/ чевого осциллографа 8 измеряют и записывают исходные параметры тензочув ствительных элементов, характеризующие их деформацию (например, R на фиг.3). Затем соединение деталей (втулку 6) нагревают, подавая на индуктор 1 импульсы тока длительностью Т( и амп литудой и , форма которых приведена на фиг.2, Длительность калиброванного теплового воздействия на соединение задается с помощью реле-задатчика времени 3, управляющего генератором калиброванных импульсов тока 2. Параметры тензочувствительных элементов, характеризующие их деформацию, изменяются после воздействия на соединение (втулку) калиброванного тепловог импульса, так как внутреннее отверстие втулки 6 после нагрева кратковре менно увеличивается из-за теплового расширения материала втулки и вал испытывает меньшее сжимающее усилие. Относительное изменение величины напряжений после импульсного калибреванного нагрева меньше для соединени с большими внутренними напряжениями по сравнению с соединениями с малыми внутренними напряжениями. Таким образом, чем большая величи на напряжений действует в соединении тем меньшие изменения параметров тен зочувствительных элементов наблюдают ся после воздействия на соединение калиброванного теплового импульса. После окончания теплового воздействия на соединение с реле-задатчика времени 3 на светолучевой осциллограф 8 поступает импульс Метка (поз I на фиг.З), отмечающий на записанной осциллограмме изменение параметров тензочувствительных элементов в момент окончания теплового воздействия на соединение. По осциллограмме, примерный вид которой приведе : на фиг.З, определяют разность параметров, характеризующих деформацию тензочувствительных элементов до и после нагрева соединения. По значению величины дК, используя ранее построенную графическую зависимость изменения дR от изменения натяга в соединениях S , при одинаковом тепловом калиброванном воздействии на соединение (фиг.4) оценивают величину напряжений в соединении деталей. Применение предлагаемого способа дает возможность оценивать состояние соединений, которые находятся в эксплуатации (соедир1ения вал-шестерня редукторов, колесные пары транспортных устройств), исключая трудоемкие процессы разборки и сборки соединений с замером их посадочных поверхностей, повьшает в 3-4 раза производительность при измерениях напряжений в соедипениях, находящихся в эксплуатации, а также повышает точность на 15-20% при измерениях, так как исключается возможность изменения напряженного состояния соединения вследствие смещения сопрягаемых сборкой поверхностей во время разборки и повторной сборки деталей соединения.

СПОСОБ ИЗМЕРЕНИЯ НАПРЯЖЕНИЙ В СОЕДИНЕНИЯХ ДЕТАЛЕЙ, заключающийся в том, что на детали соединения устанавливают тенэочувствительные элементы и измеряют их исходные параметры, характеризукнцие деформацию о тличающийся тем, что, с целью расширения функциональных возможностей, после измерения исходных параметров нагревают одну из соединенных деталей посредством воздействия на нее калиброванным импульсом энергии, измеряют параметры тензочувствительных элементов, характеризующие деформацию, и по их разности с исходными значениями судят о напряжениях в соединении. (Л О S

W J

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Новиков М.П | |||

| Основы технологии сборки машин и механизмов | |||

| М., Машиностроение, 1969, с.254-255 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гречищев E.G., Ильяшенко А.А | |||

| Соединения с натягом | |||

| М., Машиностроение, 1981, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1985-07-30—Публикация

1984-02-15—Подача