со

00

00 4

Изобретение относится к способам выделения синтетических каучуков из их углеводородных растворов методами водной дегазации и может быть использовано в промышленности синтетического каучука.

Цель изобретения - снижение дисперсии крошки каучука и повьпиение производительности теплообменника.

Способ осуществляется следующим образом

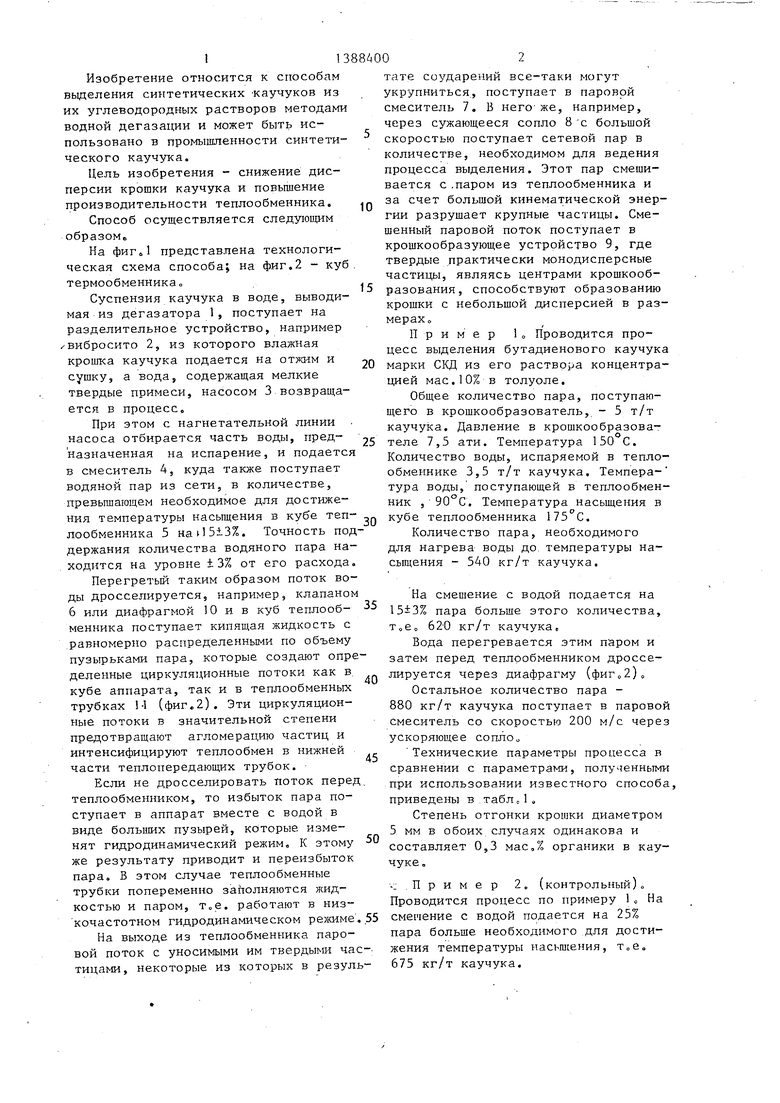

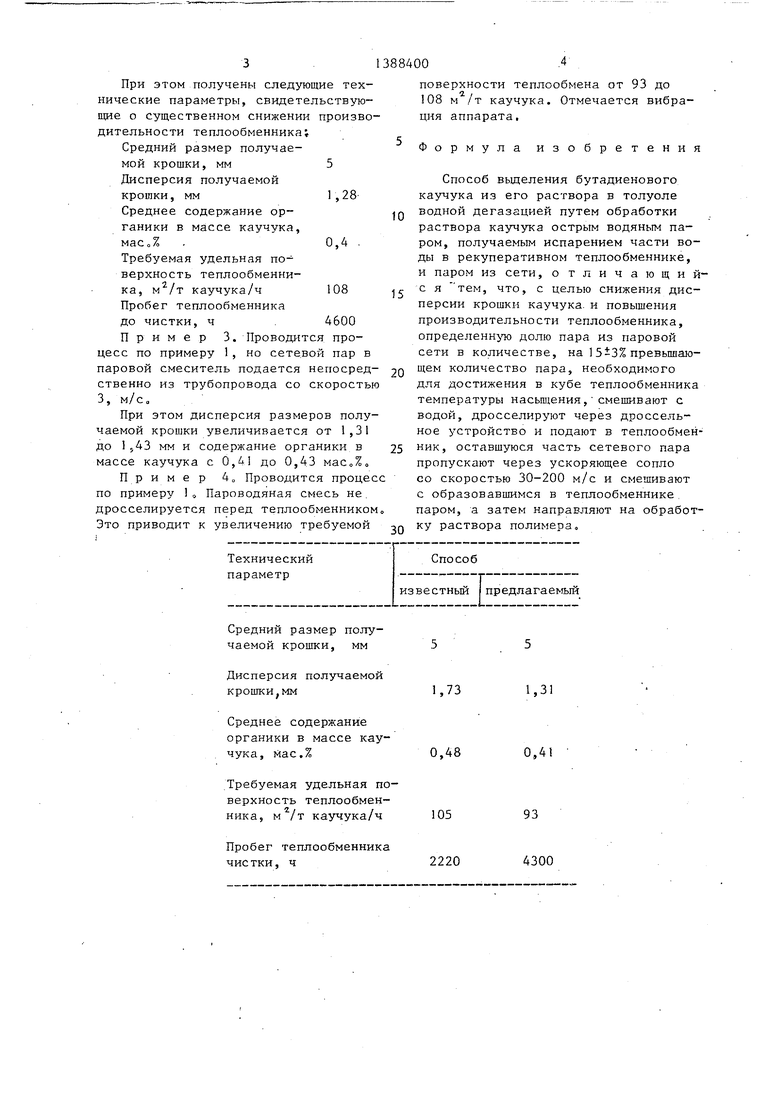

На фиго представлена технологическая схема способа; на фиг.2 - куб термообменникао

Суспензия каучука в воде, выводимая из дегазатора 1, поступает на разделительное устройство, например /-вибросито 2, из которого влажная крошка каучука подается на отжим и сушку, а вода, содержащая мелкие твердые примеси, насосом 3 возвращается в процесс.

При этом с нагнетательной линии насоса отбирается часть воды, предназначенная на испарение, и подается в смеситель 4, куда также поступает водяной пар из сети, в количестве, превышающем необходимое для достижения температуры насыщения в кубе теплообменника 5 наП513%. Точность поддержания количества водяного пара находится на уровне +3% от его расхода.

Перегретьй таким образом поток воды дросселируется, например, клапаном 6 или диафрагмой IО и в куб теплообменника поступает кипящая жидкость с .равномерно распределенными по объему пузырьками пара, которые создают определенные циркуляционные потоки как в, кубе аппарата, так и в теплообменных трубках Ы (фиг.2). Эти циркуляционные потоки в значительной степени предотвращают агломерацию частиц и интенсифицируют теплообмен в нижней части теплопередающих трубок.

Если не дросселировать поток перед теплообменником, то избыток пара поступает в аппарат вместе с водой в виде больишх пузырей, которые изменят гидродинамический режим, К этому же результату приводит и переизбыток пара. В этом случае теплообменные трубки попеременно заполняются жидкостью и паром, т.е. работают в низ- кочастотном гидродинамическом режиме

На выходе из теплообменника паровой поток с уносимыми им твердыми ча тицами, некоторые из которых в резул

5

0

5

Q

5

;

0

5

0

5

0

тате соударений все-таки могут укрупниться, поступает в паровой смеситель 7. В него-же, например, через сужающееся сопло 8 с большой скоростью поступает сетевой пар в количестве, необходимом для ведения процесса выделения. Этот пар смешивается с .паром из теплообменника и за счет большой кинематической энергии разрушает крупные частицы. Смешенный паровой поток поступает в крощкообразующее устройство 9, где твердые практически монодисперсные частицы, являясь центрами крошкооб- разования, способствуют образованию крошки с небольшой дисперсией в размерах

Пример 1с, Проводится процесс выделения бутадиенового каучука марки СКД из его раствора концентрацией мае.10% в толуоле.

Общее количество пара, поступающего в крошкообразователь, - 5 т/т каучука. Давление в крошкообразова- теле 7,5 ати. Температура 150 С. Количество воды, испаряемой в теплообменнике 3,5 т/т каучука. Темпера- тура воды, поступающей в теплообменник , 90°С. Температура насьш1ения в кубе теплообменника 175 с.

Количество пара, необходимого для нагрева воды до. температуры насыщения - 540 кг/т каучука.

На смешение с водой подается на 15±3% пара больше этого количества, Тое 62-0 кг/т каучукае

Вода перегревается этим паром и затем перед теплообменником дросселируется через диафрагму (фиг„2)„

Остальное количество пара - 880 кг/т каучука поступает в паровой смеситель со скоростью 200 м/с через ускоряющее сопло„

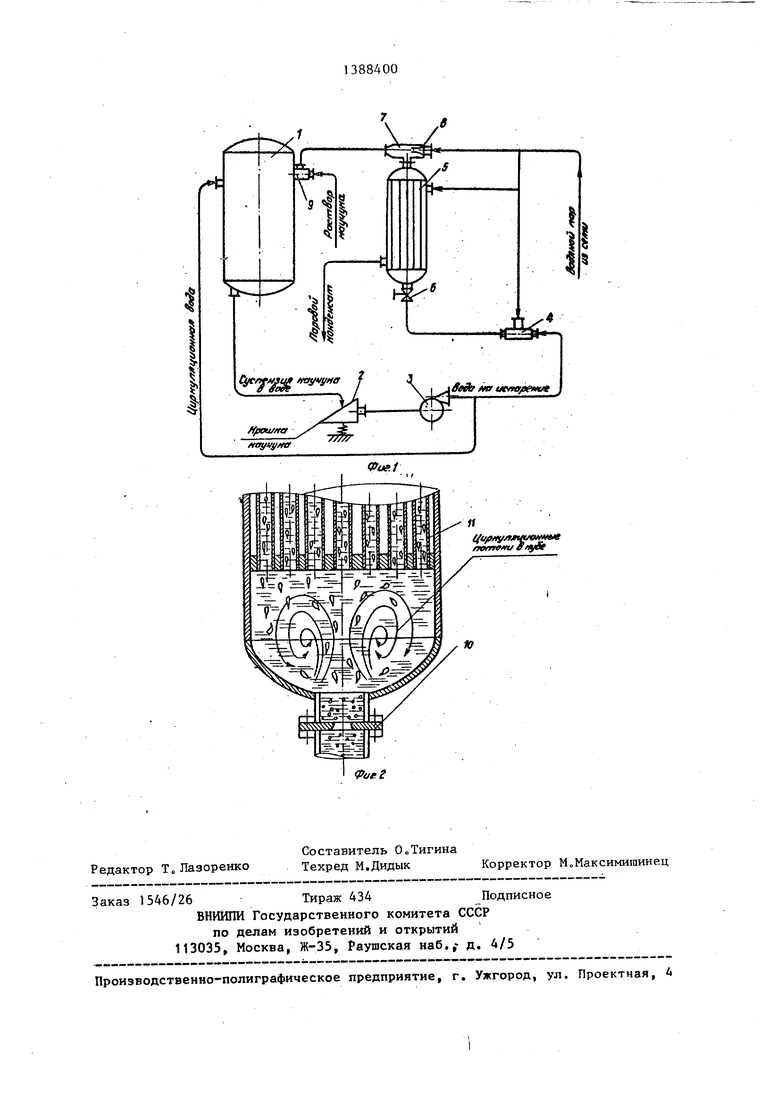

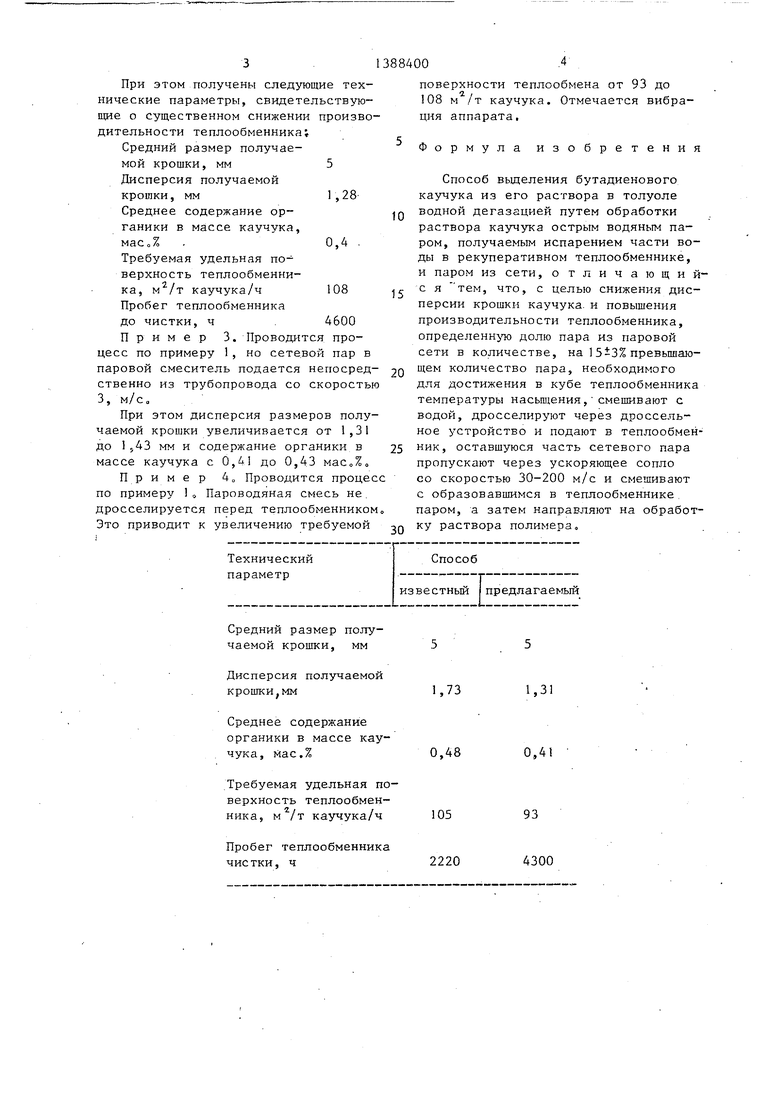

Технические параметры процесса в сравнении с параметрами, полученными при использовании известного способа, приведены в .табл.1.

Степень отгонки крошки диаметром 5 мм в обоих случаях одинакова и составляет 0,3 мас,% органики в каучуке,

: . П р и м е р 2, (контрольный) Проводится процесс по примеру 1„ На смергение с водой подается на 25% пара больше необходимого для достижения температуры насьш1ения, Тое. 675 кг/т каучука.

При этом получены следующие технические параметры, свидетельствующие о существенном снижении производительности теплообменника; Средний размер получаемой крошки, мм5 Дисперсия получаемой крошки, мм1,28 Среднее содержание органики в массе каучука, масо% . 0,4 . Требуемая удельная поверхность теплообменника, каучука/ч 108 Пробег теплообменника до чистки, ч . 4600 Пример 3. Проводится процесс по примеру 1, но сетевой пар в паровой смеситель подается непосредственно из трубопровода со скоростью 3, м/с

При этом дисперсия размеров получаемой крошки увеличивается от 1,31 до 1,43 мм и содержание органики в

массе каучука с 0,41 до 0,43 маСо%о

Пример 4 о Проводится процесс по примеру о Пароводяная смесь не. дросселируется перед теплообменником Это приводит к увеличению требуемой о

0

5

0

5

о

поверхности теплообмена от 93 до 108 м /т каучука. Отмечается вибрация аппарата.

Формула изобретения

Способ вьщеления бутадиенового каучука из его раствора в толуоле водной дегазацией путем обработки раствора каучука острым водяным паром, получаемым испарением части воды в рекуперативном теплообменнике, и паром из сети, отличающий- с я тем, что, с целью снижения дисперсии крошки каучука, и повышения производительности теплообменника, определенн то долю пара из паровой сети в количестве, на 15i3% превьшаю- щем количество пара, необходимого для достижения в кубе теплообменника температуры насыщения, смешивают с водой, дросселируют через дроссельное устройство и подают в теплообменник, оставшуюся часть сетевого пара пропускают через ускоряющее сопло со скоростью 30-200 м/с и смешивают с образовавшимся в теплообменнике паром, а затем направляют на обработку раствора полимера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2255091C2 |

| Способ выделения стереорегулярных каучуков | 1974 |

|

SU557085A1 |

| Способ выделения синтетического каучука | 1979 |

|

SU854738A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1993 |

|

RU2049795C1 |

| СПОСОБ УПРАВЛЕНИЯ ВОДНОЙ ОТМЫВКОЙ ОКСИДАТА В ПРОИЗВОДСТВЕ КАПРОЛАКТАМА | 2011 |

|

RU2480444C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2004 |

|

RU2270839C1 |

| Способ очистки газовой смеси | 1982 |

|

SU1054359A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2249013C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА, КОМПОНЕНТОВ УГЛЕВОДОРОДНЫХ ТОПЛИВ И СЫРЬЯ ДЛЯ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ ИЗ СЫРЬЯ - РЕЗИНОСОДЕРЖАЩИХ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ | 2006 |

|

RU2352600C2 |

| СПОСОБ РЕГЕНЕРАЦИИ УГЛЕВОДОРОДНОГО РАСТВОРИТЕЛЯ ИЗ ВОЗВРАТНОГО РАСТВОРИТЕЛЯ В ПРОИЗВОДСТВЕ СИНТЕТИЧЕСКОГО КАУЧУКА | 1991 |

|

RU2039756C1 |

Изобретение относится к способам выделения синтетических каучуков из их углеводородных растворов. Снижение дисперсии каучука СКД (от 1,73 до 1,31 мм) и повышение производительности теплообменника (удельная поверхность снижается от 105 до 93 каучука в час, пробег теплообменника до чистки увеличивается от 2220 до 4300 ч) достигается за счет того, что определенную долю пара из паровой сети в количестве, на 15i3% превышающем количество пара, необходимое для достижения в кубе теплообменника температуры насыщения, смешивают с водой, дросселируют через дроссельное устройство (клапан, диафрагму) и подают в теплообменник, а оставшуюся часть сетевого пара пропускают через ускоряющее сопло со скоростью 30-200 м/с и смешивают с образовавшимся в теплообменнике паром, затем направляют на обработку раствора полимера. 2 ил, I табл. (Л

Средний размер получаемой крошки, мм

Дисперсия получаемой крошки мм

Среднее содержание органики в массе каучука, мас.%

Требуемая удельная поверхность теплообменника, каучука/ч

Пробег теплообменника

чистки, ч

1,31

0,41

93

4300

f

I

foyfytto

ff/яяино fttiyvyfftf

Mf Me ue/nyifVMat

t t/flMy/Hntuwffi ie /rernfufffyA

Pael

| Способ выделения синтетических каучуков | 1982 |

|

SU1085982A1 |

Авторы

Даты

1988-04-15—Публикация

1985-10-29—Подача