(54)

СПОСОБ ВЫДЕЛЕНИЯ СГЕРЕОРЕГУЛЯШЫХ КАУЧУКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом выделения синтетического каучука | 1981 |

|

SU1006442A1 |

| Способ автоматического управления процессом водной дегазации каучука | 1982 |

|

SU1062213A1 |

| Установка для выделения полимеров из растворов | 1981 |

|

SU1060492A1 |

| Способ регулирования процесса водной дегазации каучука | 1983 |

|

SU1141097A1 |

| Способ автоматического управления процессом водной дегазации каучука | 1983 |

|

SU1112031A1 |

| Способ выделения синтетических каучуков | 1977 |

|

SU726105A1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТИЛКАУЧУКА | 1996 |

|

RU2130037C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2261870C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИИЗОПРЕНОВОГО КАУЧУКА | 2003 |

|

RU2235732C1 |

| Крошкообразователь для выделения полимеров из растворов | 1988 |

|

SU1565705A1 |

Изобретение относится к производству стереорегулярных синтетических каучуков, и в частности, к выделению их из углеводородных растворов способом водной дегазации.

Известны способы вьщеления стереорегулярных каучуков из их углевородньхх растворов путем эмульгирования раствора полимера теплой водой как с перегревом, так и без « перегрева полученной змульсии водяным паром, с последующей.ртгонкой растворжтеля водной дегазацией. Пары; расоторителя, мономера и воды направляют на концентрацию, а образовавшаяся после отгонки растворителя взвесь крошки каучука в воде (пульпа) направляется последовательно -в один или несколько аппаратов для окончательной отгонки раствориТеля и далее на фильтраадю и сушку кроишси каучука (1 .

Процессы; диспергирования эмульгированного обычного расГвора полимера, отгонки части растворителя к образования крошки каучука осуществляются с йшЬд бзйванием фильер, сопел, эжекторов IjoHdepjirJ Ji.drjacTHbix радиальных мешалок и вращай1йздхйя,(гов.(2. Однако все эти способы

. - / V - - ,,.

выделевдя, йолийеров не позволяют получать крошку каучука не содержащую органических веществ и однородную по своему фракционному

составу, требуют значительных удельных расходов водяного пара на дегазацию и характеризуются невысокой производительностью. ОсновнЬш недостатком этих способов выделения является плохая управляемость процессами отгонки растворителя и крошкообразования, особенно при изменении пластоэластических свойств дегазируемого полимера в широких пределах.

Известен также способ выделения стереорегулярных каучуков, предусматривающий диспергирование смеси в струе острого водяного пара(З). Способ позволяет устранить некоторые из указанных недостатков и улучышть качество дегазации каучука. Однако он не повышает управляемости

процессами отго{пси растворителя и крошкообразования;.

Цель изобретения -- повышение эффективности процесса дегазации и улучшение качества выделенного каучука.

Поставленная цель достигается тем, что обработку водяным паром проводят в три ступени, причем на первую ступень подают водянсм пар в количестве 0,05-0,14 т/м от раствора полимера, на вторую - - 0,05-0,26 т/м и на третью

0,01-0,08 т/м при продолжительности пребывания смеси на каждой ступени 0,05-5,0 сек.

На первой ступени производят часгичный подогрев полимеризата за сяет конденсации водяного пара до температ ры на 10-30° С ниже, чем температура кипения азеотропа растворитель - вода при давлении смеси в данной точке системы. Первая ступень может состоять из одного и более смесителей водяного пара и полимеризата любой конструк1ШИ.

На второй ступени осуществляется подогрев смеси до температуры кипения азеотропа растворитель - вода, соответствующей давлению смеси в данной точке системы, и для образования однородной шрожидкостной смеси, содержащей избыточное количество водяного пара, необходимое для испарения 70-80% растворителя в виде азеотропа растворитель - вода. В качестве второй ст)шени также могут служить смесители полимеризата, воды и паров любой конструкщш.

На третьей ступени производят диспергирование смеси с образованием капель раствора полимера требуемого размера, осуществляемого с избытком водяного пара, необходимого для подогрева воды в месте введения смеси в водную фазу дегазатора. В качестве третьей ступени могут служить только паровые инжекторы.

Ступенчатое введение водяного пара в полимеризат. подаваемый на дегазацию, позволяет выдерживать последовательность технологических операций предварительной обработки поримеризатора {подогрев, ии1арение, диспергирование) и оптимальную длительность операции путем регулирования расхода водяного пара на каждую ступень и изменетя расстояния между смесителями.

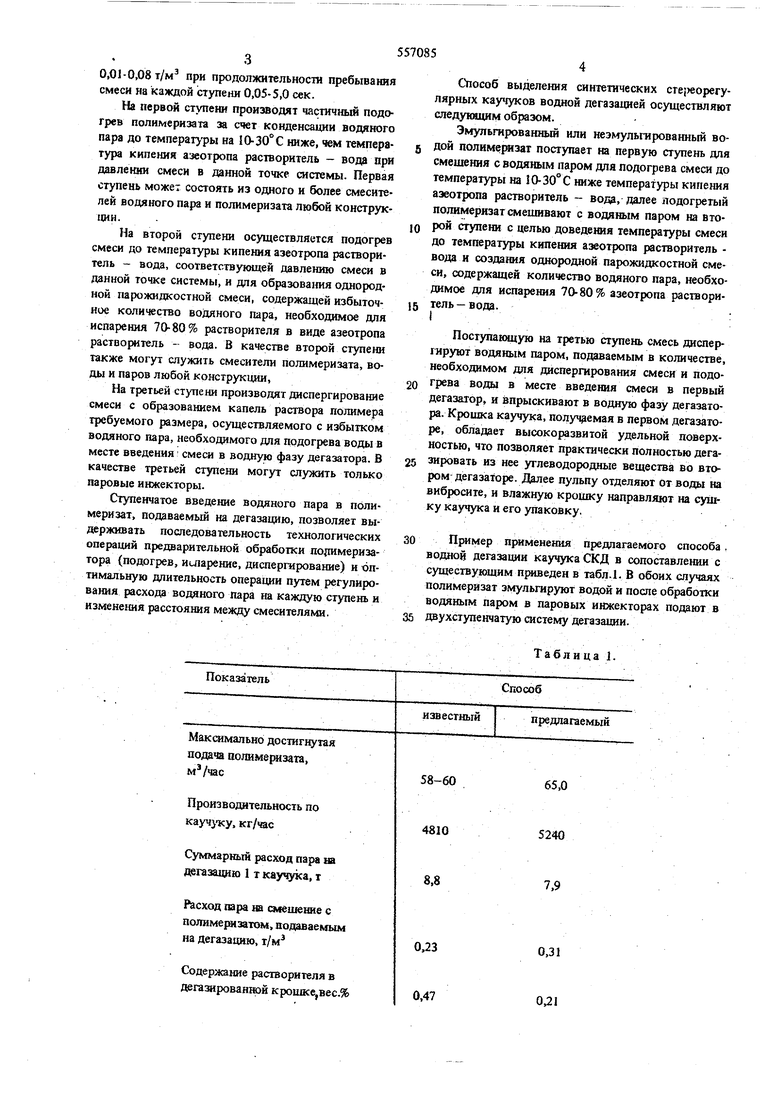

Показатель

Максимально достигнутая подача оолимеризата,

Производительность по , кг/тас

Суммарный расход пара на дегазацию 1 т каучука, т

Расход пара ш омешение с полимеризатом, подаваемым

на дегазацию, т/м

Содержание растворителя в дегазированшй крошке,вес.%

Способ выделения синтетических cTejjeoperyярных каучуков водной дегазацией осуществляют ледуияцим образом.Эмульгированный или неэмульгированный воои полиме1 1зат поступает на первую ступень для смешения с водяным паром для подогрева смеси до температуры на 10-30° С ниже температуры кипения азеотропа растворитель - вода, далее подогретый полимеризат смешивают с водяным паром на второй ступени с целью доведения температуры смеси до температуры кипения азеотропа растворитель вода и создания однородной парожидкостной смеси, содержащей количество водяного пара, необходимое для испарения 70-80% азеотропа растворитель -вода.:

Поступающую на третью ступень смесь диспергируют водяным паром, подаваемым в количестве, необходимом для диспергирования смеси и подогрева воды в месте введения смеси в первый дегазатор, и впрыскивают в водную фазу дегазатора. Крощка каучука, получаемая в первом дегазаторе, обладает высокоразвитой удельной поверхностью, что позволяет практически полностью дегазировать из нее углеводородные вещества во втором дегазаторе. Далее пульпу отделяют Отводы на вибросите, и влажную крощку направляют на сушку каучука и его упаковку.

Пример применения предлагаемого способа водной дегазавди каучука СКД в сопоставленин с существующим приведен в табл.1. В обоих случаях полимеризат змульгируют водой и после обработки водяным паром в паровых инжекторах подают в двухступенчатую систему дегазации.

Таблица.

Способ

предлагаемый

известный

65,0

58-60

5240

4810

8,8

7,9

0.23

0,31

0,47

0,21

ГТо предлагаемому методу расход водяного пара на смешение с полимеризатом, подаваемым на дегазацию, увеличен примерно на 35 % по сравнению с расходом пара по известному способу; Введение пара на ступени произво,аят следующим образом: на первую ступень 0,13 т/м полимсризата, или 42 % от всего водяного пара, вводимого в полимеризат перед его поступлением в дегазатор;

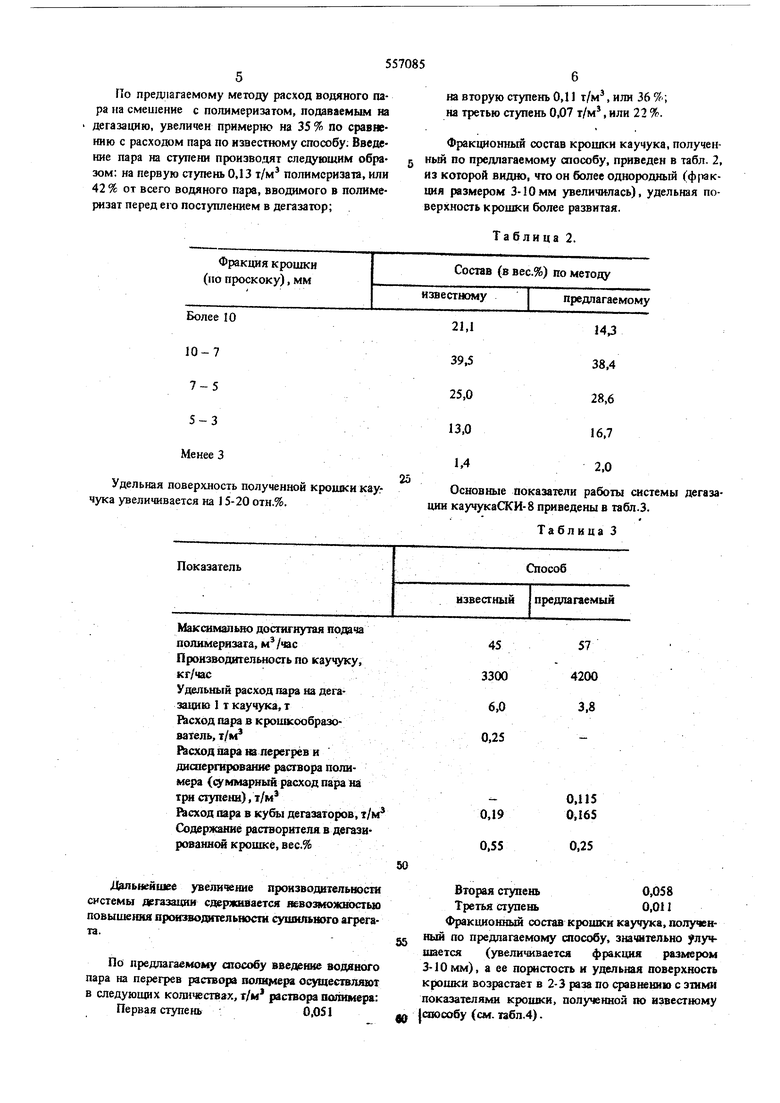

Более 10 10-7

7-5

5-3 Менее 3

Удельная поверхность полученной крошки кзуг чука увеличивается на 15-20 отн.%.

Макшмально достигнутая подача полимеризата, м/час Производительносгь по куучуку, кг/час

Удельный расход пара на дегазациш 1 т каучука, т пара в крошкообразоаатель, т/м

пара иа перегрев и диспергирование раствора полимера (суммарный расход пара на три ступени), т/м

Расход пара в кубы дегазаторов, т/ Содержание растворителя в дегазированнш крошке, вес.%

Д ьнейшее увеличение производительности системы дегазации сдерживается НЕВОЗМОЖНОСТЬЮ повышения производительности сушнльшго агрегата.

По предлагаемому способу введение водяного пара на перегрев раствора полимера осуществляют в следующих количествах, т/м раствора полимера: Первая ступень0,051

на вторую ступень 0,11 т/м, или 36 %; на третью ступень 0,07 т/м, или 22 %.

Фракционньш состав крошки каучука, полученный по предлагаемому способу, приведен в табл. 2, из которой видно, что он более однородный (ф 1акция размером 3-10 мм увеличилась), удельная поверхность крошки более развитая.

Таблица 2.

14,3 38,4 28,6 16,7 2,0

25

Основные показатели работы системы дегазации каучукаСКИ-8 приведены в табл.3.

Таблица 3

57

4200 3,8

0.115 0.165

0.25

Вторая ступень0.058

Третья ступень0,011

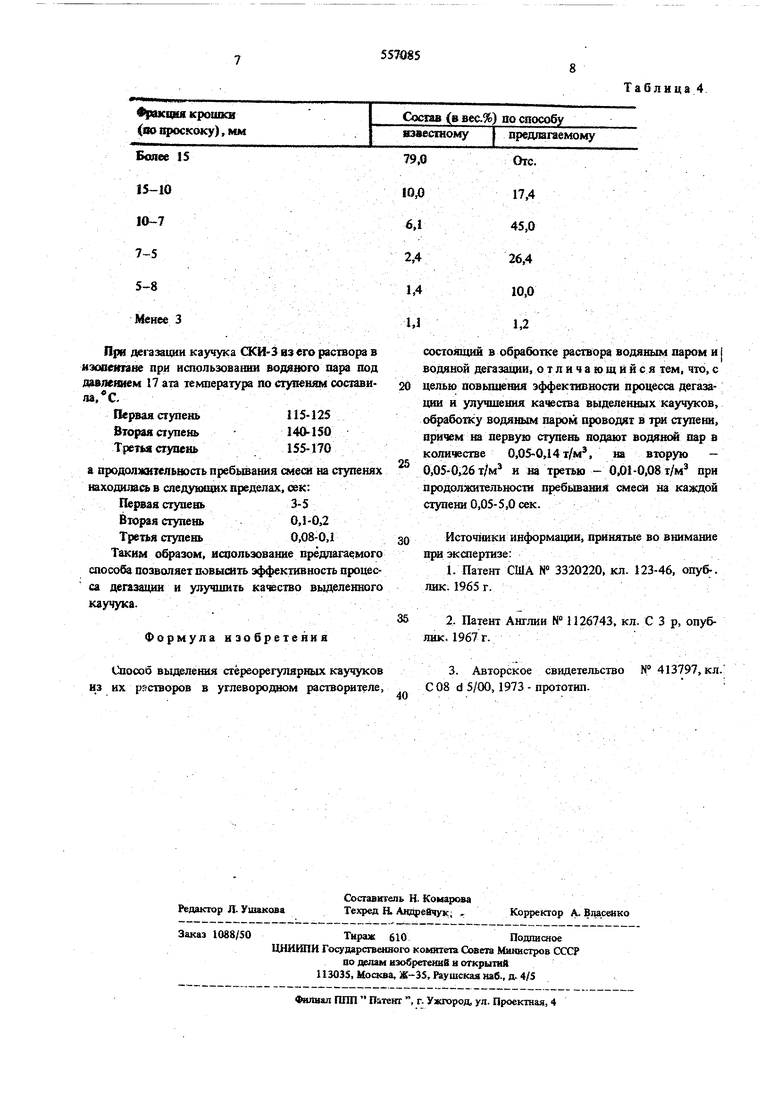

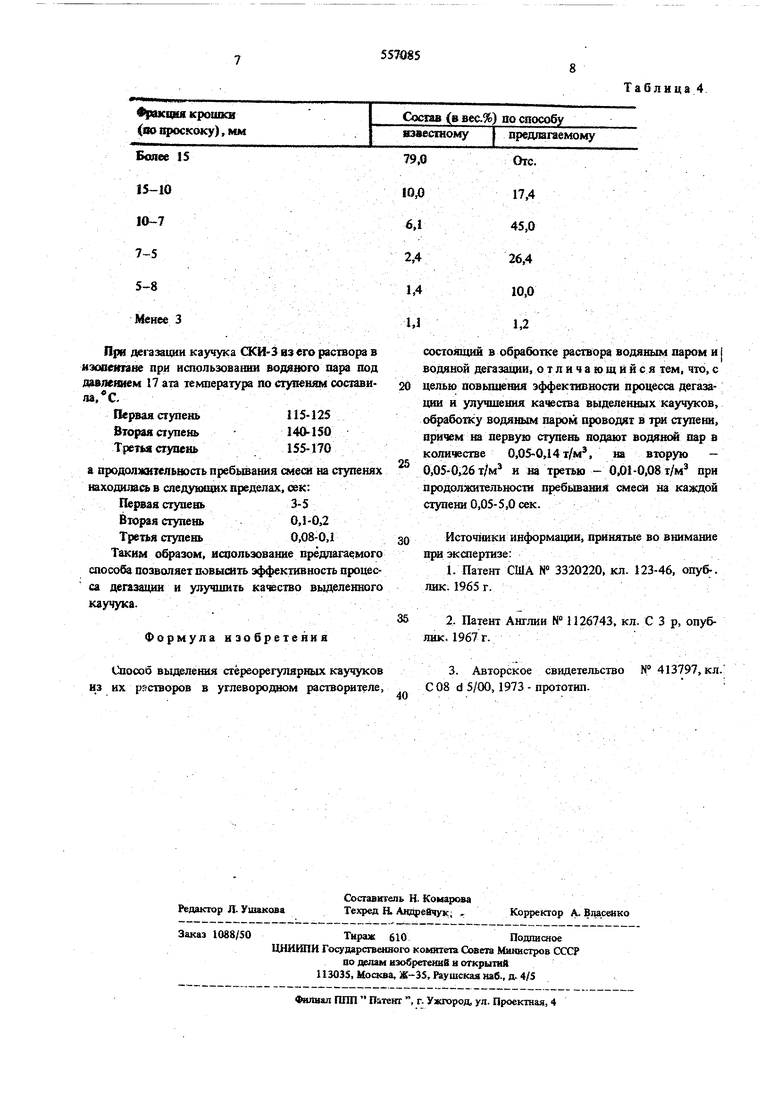

Фракционный состав крошки каучука, полученный по предлагаемому способу, зна шт«льно улучшается (увеличивается фракция размером 3-10 мм), а ее пористость и удельная поверхность крошки возрастает в 2-3 раза по сравнению с зтмми показателями крошки, полученной по и:звестному |аюсобу (см. 1абл.4).

При дегазации каучука ОСИ-3 из его раствора в нэооетзне при использовашш водяшго пара под давлением 17 аха температура по ступеням составияа/С.

Шрвая ступень115-125

Вторая ступеш 140-150

Третья ступень155-170

а продолж{тельшсть пребывания (меси на ступенях находилась в следуиицнх пределах, сек: Первая ауаеаь3-5

Вторая ступень0,1-0,2

Третья ступень0,08-0,1

Таким образом, использование предлагаемого способа позволяет повысить эффективность процесса дегазации н улучшить качество выделенного каучука.

Формула нзобретения

Способ выделения стёреорегуиярных каучуков из их рэстворов в углевородном растворителе,

состояищй в обработке раствора водяным паром и j водяной дегазации, отличающийся тем, что, с

целью Повышеввм эффективности процесса дегазации и улучшения качества выделенных каучуков, обработку водяным паром проводят в три ступени, причем на первую ступень подают водяной пар в количестве 0,05-0,14 т/м, на вторую

0,05-0,26 т/м и на третыо - 0,01-0,08т/м при продолжительности пребывания смеси на каждой ступени 0,05-5,0 сек.

Источ1шки информадаи, принятые во внимание

при экспертизе:

40

Авторы

Даты

1977-05-05—Публикация

1974-03-22—Подача