улил

Ol

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения цис-1,4-полибутадиена из углеводородных растворов | 1977 |

|

SU649724A1 |

| Способ очистки газовых выбросов при производстве цис-1,4-полибутадиена | 1977 |

|

SU637410A1 |

| СПОСОБ ОЧИСТКИ ВОЗДУШНЫХ ВЫБРОСОВ ПРОИЗВОДСТВА СИНТЕТИЧЕСКОГО КАУЧУКА ОТ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1995 |

|

RU2096071C1 |

| Способ получения цис-1,4- полибутадиена | 1977 |

|

SU726114A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2255091C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КАУЧУКА | 2005 |

|

RU2288235C1 |

| ПОЛИМЕРЫ, ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОЛИЦИАНОСОЕДИНЕНИЯМИ | 2010 |

|

RU2543165C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1997 |

|

RU2119500C1 |

| Способ выделения синтетических каучуков | 1973 |

|

SU410631A1 |

| Способ сушки синтетических каучуков | 1981 |

|

SU1014746A1 |

floff rflojTi i/ c/rocof

ел

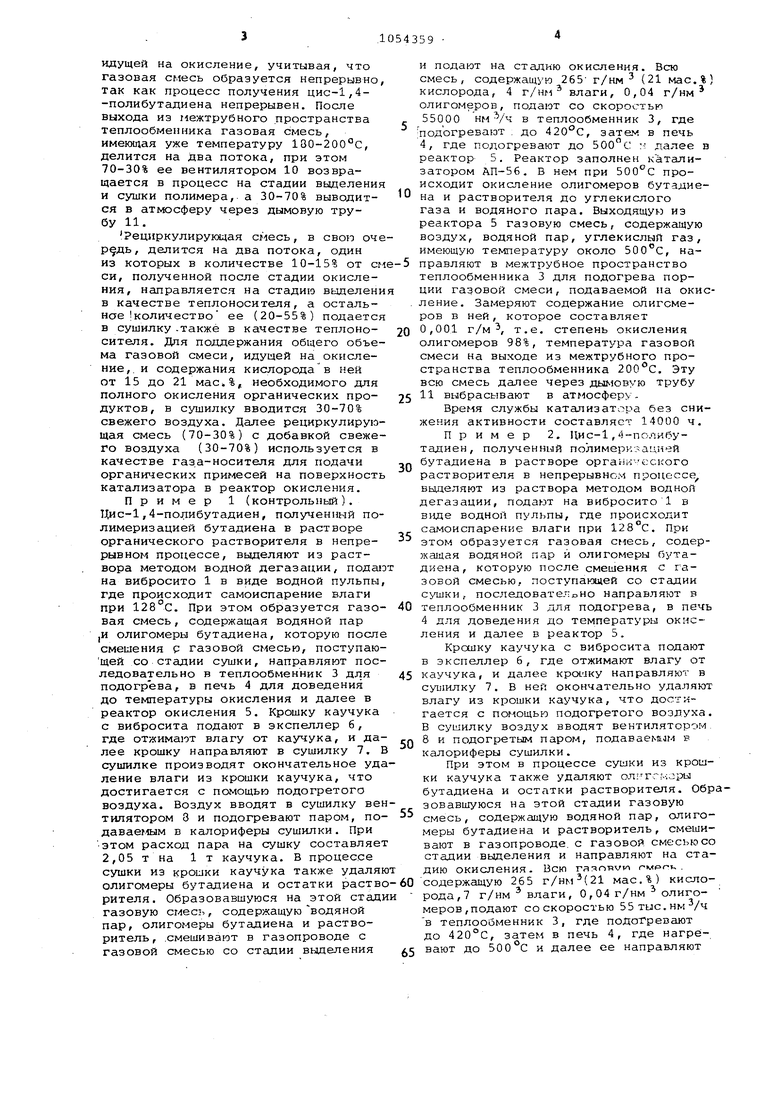

со Изобретение относится к способу очистки газовой смеси, образующейся в производстве цис-1,4-полибутадиена, и может быть использовано в нефтехимической промьлаленности. Известен способ очистки газовой смеси, образующейся в производстве цис-1,4-полибутадиена после стадии сушки полимера, от органических примесей (олигояеров бутадиена) с использованием газа-носителя, содер жашего кислород (водяной пар), окислением ее в присутствии алкяюплатинового катализатора (АП-56) с образованием углекислого газа и водяного пара С13. Недостатком этого способа являет ся большой расход пара, что повьмае энергоемкость процесса. Наиболее близким к предлагаемому по технической сущности и азовЕЛМ объектом является способ очистки газовой смеси, образующейся в произ водстве цис-1,4-полибутадиена после стадий вгдцеления и сушки полимера, от органических примесей с использ ваннам газа-носителя, содержащего кислород, окислением ее в присутствии алюмоплатинового катализатора п 470-520°jC с образованием углекислог газа и водяного пара, подачей газо вой CTiecH, полученной после стадии окисления, включающей двустадийный подогрев и окисление, в процесс в качестве геплоносителя на стадию ок окисления и выводом ее в атмосферу С2.1. Недостатком этого способа являет ся то, что в aTFioc(|iepy выводится вс очищенная от органических примесей газовая смесь , имеющая те1лпературу 180-200 С, что приводит к большим т. лопотерям. Цель изобретения - снижение . энер гозатрат процесса. Цель:достигается тем, что соглас способу очистки газовой смеси, обра зующейся в производстве цис-1,4-поли буталиена после стадий выделения и сушки полимера, от органических при месей с использованием газа-носителя содержащего кислород, окислением е.е в присутствии алюмоп7гатинового ката лизатора при 470-520°С с образованием углекислого газа и водяного пар подачей газовой смеси, полученной после стадии окисления, включающей двустадийный подогрев и окисление, процесс в качестве теплоносителя на стадию окисления и выводо ее в атмосферу, 70-30% газовой смеси, полученной после стадии окисления, рецир кулируют в процесс одновременно в ка честве теплоносителя на стадии выделения и cyi-iKH полимера и в качест,не газа-носителя на стадию окисления а 30-70% выводят в атмосферу, при этом на стадию cyiiKH дополнитель но вводят 30-70% воздуха и поддерживают содержание кислорода в общем объеме газовой смеси, подаваемой на стадию окисления, от 15 до 21 мас.%. На чертеже приведена схема осуществления предлагаемого способа. Сущность предлагаемого способа заключается в следукячем. Цис-1,4-полибутадиен (каучук СКД), получаемый методом растворной полимеризации, выделяется из раствора водной дегазацией и подается на вибросито 1 в виде водной пульпы, где происходит самоиспарение влаги при 128°С. При этом с водяным паром из крошки каучука удаляется часть олигомеров бутадиена. Образовавшаяся газовая смесь вытяжным вентилятором 2 направляется на стадию окисления, а именно в теплообменник 3 для подогрева, затем в печь 4 для доведения до температуры окисления и далее в реактор окисления 5. Крошка каучука с вибросита подается в экспеллер б, где отжимается влага от каучука, и крсяика направляется в сушилку 7. В ней производится окончательное удаление влаги из крсшки каучука, что достигается с помощььэ подогретого воздуха. Воздух вводится в сушилку приточным вентилятором 8 и подогревается паром, подаваемым в калориферы, которыми снабжена сушилка. В/процессе сушки из.крошки каучука также удаляются олигомеры бутадиена и остатки растворителя. Образовавшаяся на этой стадии газовая смесь, содержащая воздух, водяной пар, олигомеры бутадиена и растворитель, направляется вьатяжным вентилятором 9 на стадию окисления. Окисление газовой смеси, поступающей со стадий ньщеления и сушки полимера, осуществляется при 470-520 С в реакторе, заполненном алюмоплатиновыг. катализатором АП-56 (0,5% платины, l aнeceннoй на окись алюминия). Газовые смеси со стадии вьаделения и сушки смешиваются в газопроводе и со скоростью 55000 им V направляются для подогрева в теплообменник 3, где производится подогрев всей смеси до 415-425 0 за счет тепла смеси, выходящей из реактора окисления.Далее вся см€;сь после выхода из теплообменника подается в печь 4, где нагревается до 470-520°С за счет тепла природного газа, С этой температурой она поступает в реактор 5, в котором проводится окисление, как описано ранее. Смесь, выходящая из реактора окисления, состоящая из продуктов окисления (углекислого газа и водяного пара) и газа-носителя (воздуха), имеющая температуру около 500°С, направляется в межтрубное пространство теплообменника 3 для подогрева новой порции газовой смеси. идущей на окисление, учитывая, что газовая смесь образуется непрерывно так как процесс получения цис-1,4-полибутадиена непрерывен. После выхода из межтрубного пространства теплообменника газовая смесь, имеющая уже температуру 180-200°С, делится на два потока, при этом 70-30% ее вентилятором 10 возвращается в процесс на стадии вьщеления и сушки полимера, а 30-70% выводится в атмосферу через дымовую трубу 11. Рециркулируюцая смесь, в своп оче , делится на два потока, один из которых в количестве 10-15% от см си, полученной после стадии окисления, направляется на стадию выделени в качестве теплоносителя, а остальное количество ее (20-55%) подается в сушилку .также в качестве теплоносителя. Для поддержания общего объема газовой смеси, идущей на окисление,, и содержания кислородав ней от 15 до 21 MaCi%, необходимого для полного окисления органических продуктов, в сушилку вводится 30-70% свежего воздуха. Далее рециркулирующая смесь (70-30%) с добавкой свежего воздуха (30-70%) используется в качестве газ.а-носителя для подачи органических примесей на поверхность катализатора в реактор окисления. Пример 1 (контрольный). Цис-1,4-полибутадиен, полученный полимеризацией бутадиена в растворе органического растворителя в непрерывном процессе, выделяют из раствора методом водной дегазации, подаю на вибросито 1 в виде водной пульпы где происходит самоиспарение влаги при 128°С. При этом образуется газо вая смесь, содержащая водяной пар ,и олигомеры бутадиена, которую после смешения р газовой смесью, поступаю щей со стадии сушки, направляют пос ледовательно в теплообменник 3 для подогрева, в печь 4 для доведения до температуры окисления и далее в реактор окисления 5. Крошку каучука с вибросита подают в экспеллер б, где отжимают влагу от каучука, и да лее крошку направляют в сушилку 7. сушилке производят окончательное уд ление влаги из крошки каучука, что достигается с помощью подогретого воздуха. Воздух вводят в сушилку ве тилятором 8 и подогревают паром, по дaвae JIЫм в калориферы сушилки. При этом расход пара на сушку составляе 2,05 т на 1т каучука. В процессе сушки из крошки каучука также удаля олигомеры бутадиена и остатки раств рителя. Образовавшуюся на этой стад газовую смесь, содержащую водяной пар, олигомеры бутадиена и растворитель, .смешивают в газопроводе с газовой смесью со стадии вьщеления и подают на стадию окисления. Всю смесь, содержащую 265 г/нм (21 мас.%) кислорода, 4 г/нм влаги, 0,04 г/нм олигомеров, подают со скоростью 55000 в теплообменник 3, где подогревают . до 420с, затем в печь 4, где подогревают до далее в реактор 5. Реактор заполнен катализатором АП-56. В нем при происходит окисление олигомеров бутадиена и растворителя до углекислого газа и водяного пара. Выходящую из реактора 5 газовую смесь, содержащую воздух, водяной пар, углекислый газ, имеющую температуру около 500с, направляют в межтрубное пространство теплообменника 3 для подогрева порции газовой смеси, подаваемой на окисление. Замеряют содержание олигсмеров в ней, которое составляет 0,001 г/м, т.е. степень окисления олигомеров 98%, температура газовой смеси на выходе из межтрубного пространства теплообменника . Эту всю смесь далее через трубу 11 выбрасывают в атмосферуВремя службы катализатора без снижения активности составляет 14000 ч. Пример 2. Цис-1,4-полибутадиен, полученный полимеркзацией бутадиена в растворе органк-ч;с.кого растворителя в непрерывном процессе, выделяют из раствора методом водной дегазации, подают на вибросито 1 в виде водной пульпы, где происходит самоиспаренне влаги при 128°С. При этом образуется газовая смесь, содержащая водяной пар и олигомеры бутадиена, которую после смешения с газовой смесью, лоступакщей со стадии сушки, последователино направляют в теплообменник 3 для подогрева, в печь 4 для доведения до температуры окисления и далее в реактор 5. Крсшку каучука с вибросита подают в экспеллер б, где отжимают влагу от каучука, и далее кро(.аку направляют в сушилку 7. В ней окончательно удаляют влагу из крошки каучука, что достигается с помощью подогретого воздуха. В сушилку воздух вводят вентилятором 8 и подогретым паром, подавае№ам в калориферы сушилки. При этом в процессе сушки из крошки каучука также удаляют ол:ггма1эы бутадиена и остатки растворителя. Образовавшуюся на этой стадии газовую смесь, содержащую водяной пар, олигомеры бутадиена и растворитель, смешивают в газопроводе, с газовой смесью со стадии выделения и направляют на стадию окисления. Всю ra riRvio , . содержащую 265 г/нм(21 мас.%) кислорода, 7 г/нм влаги, 0,04 г/нм олигомеров,подают со скоростью 55ТЫС.НМ /ч в теплообменник 3, где подогревают до 420°С, затем в печь 4, где нагре:вают до 500°С и далее ее направляют

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки газовых выбросов при производстве цис-1,4-полибутадиена | 1977 |

|

SU637410A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выделения цис-1,4-полибутадиена из углеводородных растворов | 1977 |

|

SU649724A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-11-15—Публикация

1982-02-10—Подача