Изобретение относится к литейному производству, в частности к модификаторам для пролзводства отливок из чугуна с пластинчатым графитом.

Цель изобретения - пов1 1шение механических свойств чугуна.

Модификатор содержит в качестве углеродсодержащего компонента мелкодисперсный KOKCj закись железа в ни- де колошниковой пыли, а также пылевидный поташ.при следующем соотношении компонентов, мас.%:

Мелкодисперсный кокс 15-25

Колошниковая пьшь70-75

Поташ5-10

Мелкодисперсный кокс и колошниковая пыль, вводимые в тигель печи в составе модификатора перед модифицированием кремнийсодержашими модифика торами, выполняют роль дополнительных инокуляторов-замутнителей,. обра- ЗУЮ1ЦИХ в расплаве эффективные искусственные центры зародьш еобразо- вания графита, которые повышают способнос ть чугуна к графитизации и модифицированию, а также понижают склонность к отбеливанию.

Пылевидный поташ, содержащийся в модификаторе, способствует ослабле- нию химических связей между атомами и группировками атомов расплава. Диссоциируя при высоких температурах расплава с образованием катионов калия поташ выполняет роль ускорите- ля процесса науглероживания расплава.

Ввод более 25 мас.% мелкодисперснго кокса в состав модификатора приводит к формированию крупных включеНИИ графита в чугуне, снижающих прочностные характеристики металла Ввод менее 15 мас.% мелкодисперсного кокса в состав модификатора не обеспечи вает стабильного действия модификатор

Ввод пылевидного поташа в составе модификатора в количестве 5-10% от массы модификатора способствует быстрому и эффективному усвоению содержащихся в модификаторе кокса и колошниковой пыли, так как .поташ, растворяясь в расплаве, ослабляет химические связи между подвижньми атомами и группировками атомов расплава чугуна.

Ввод более 10 мас.% пылевидного noTai ia в состав модификатора ведет к нестабильности химического состава чугуна и снижению его механических

О

Q

д

5

свойств. Ввод менее 5 мас.% пылевидного поташа в состав модификатора не дает эффекта ослабления химических связей между подвижными атомами и группировками атомов расплава, что не обеспечивает быстрого усвоения вводимого модификатора.

При содержании колошниковой пыли в составе модификатора менее 70 мас.% не образуется достаточно малого количества центров зародышеобразования графита, что ведет к снижению прочности чугуна, а при содержании колошниковой пыли более 75 мас.% в составе модификатора теряется зародыше- образующий эффект закиси железа, что приводит к отбелу чугуна.

Положительный эффект предлагаемого модификатора достигается при его расходе 0,08-0,40% от массы чугуна, обрабатываемого в тигле печи.

Пример. Чугун с углеродным эквивалентом СЕ 3,70-3,75%, выплавленный в электрической индукционной печи с кислой футеровкой на шихте из стального лома и карбюризатора.

Химический состав исходного чугуна, мас.%: С 2,75-3,03; Si 2,6- 2,2; Мп 0,3-0,5; S 0,025-0,04; Р 0,04-0,05; Fe остальное.

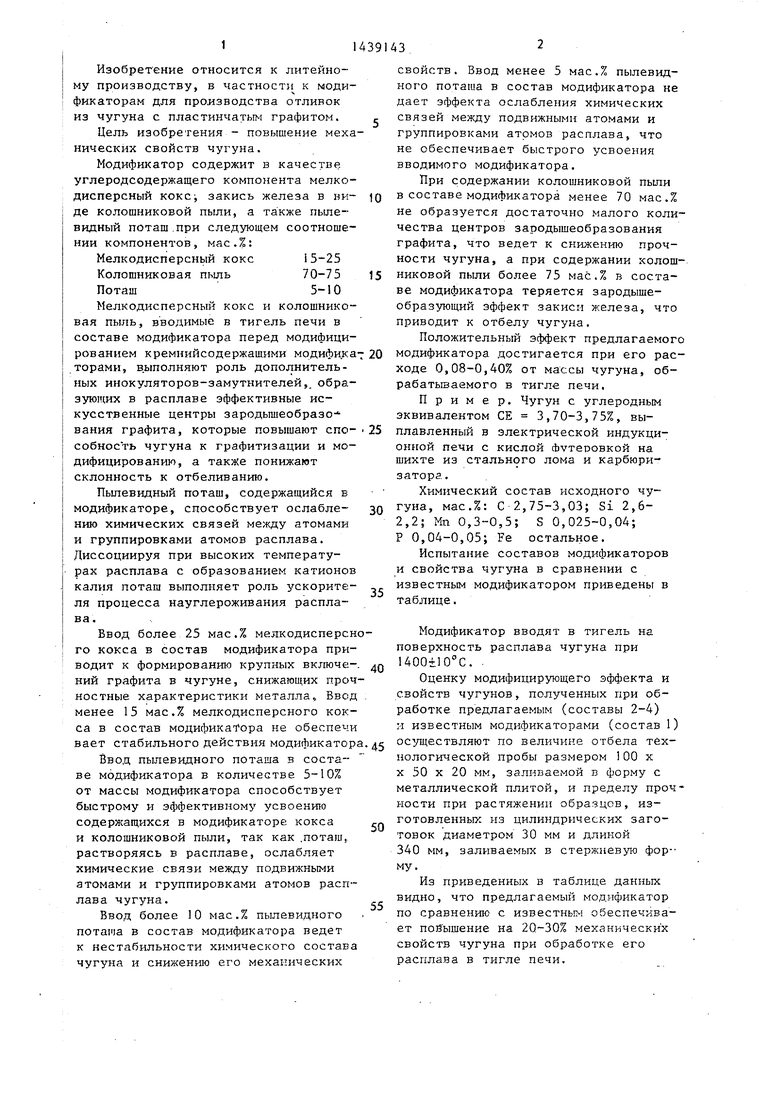

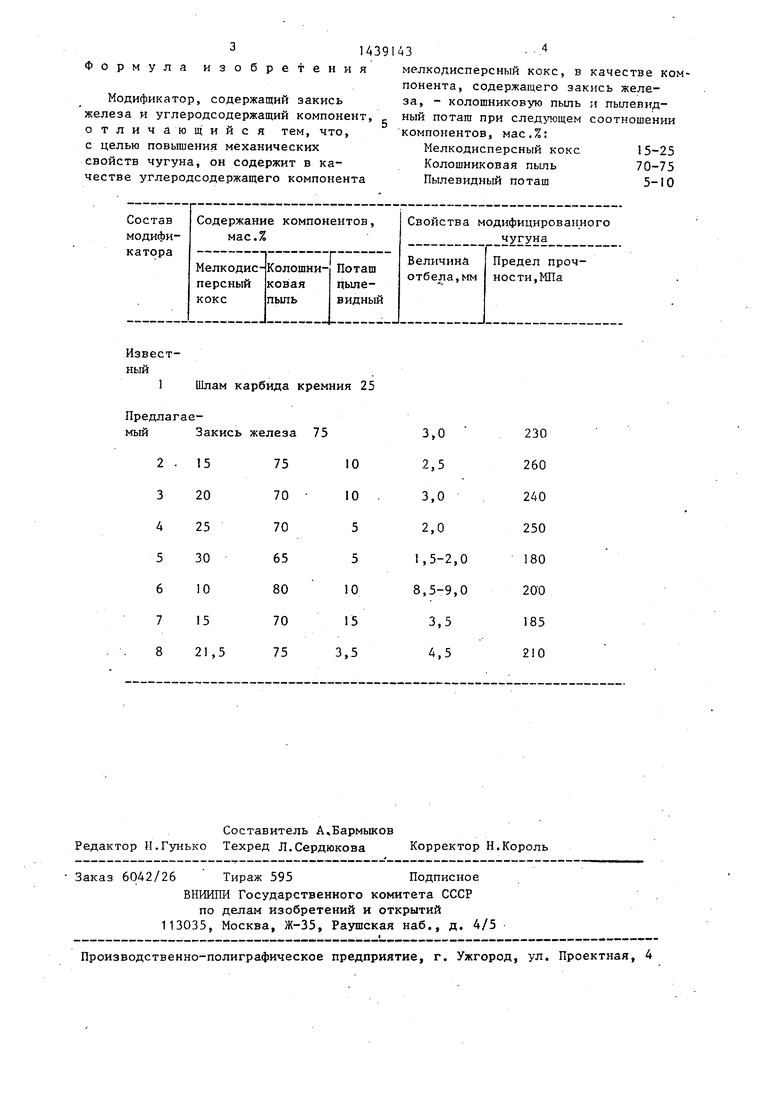

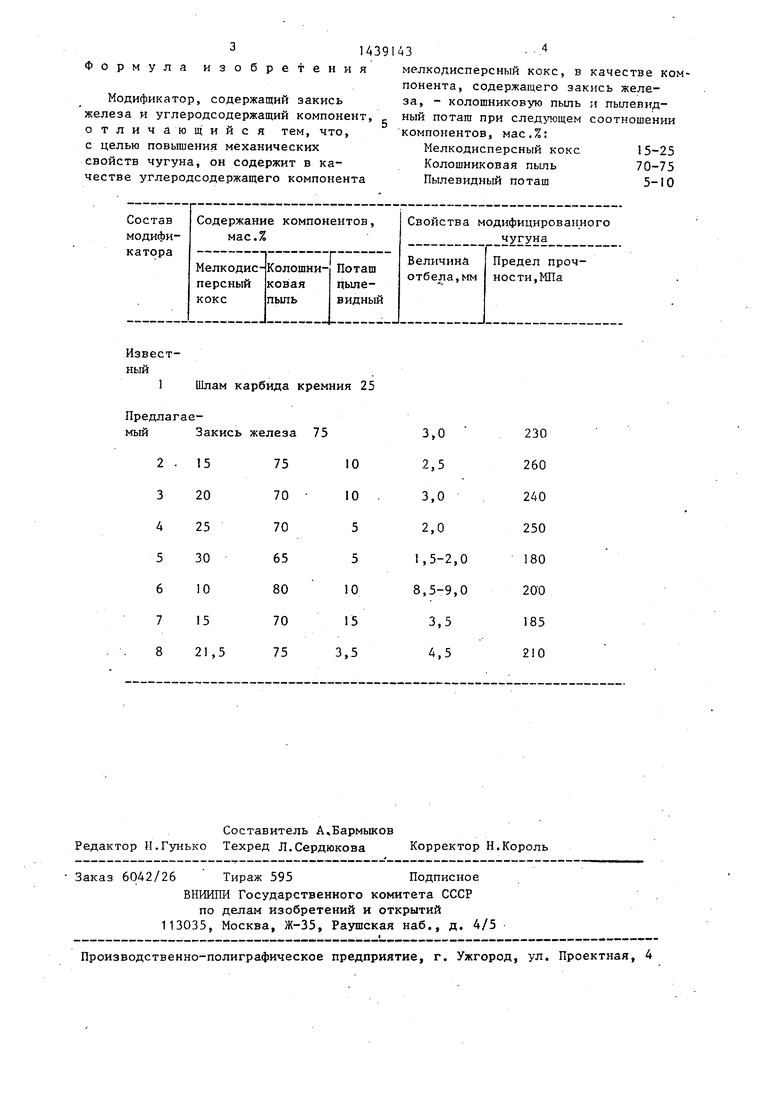

Испытание составов модификаторов и свойства чугуна в сравнении с известным модификатором приведены в таблице.

Модификатор вводят в тигель на поверхность расплава чугуна при UOOilO C. .

Оценку модифицирующего эффекта и свойств чугунов, полученных при обработке предлагаемым (составы 2-4) и известным модификаторами (состав 1) осуществляют по величине отбела технологической пробы размером 100 х X 50 X 20 мм, заливаемой в форму с металлической плитой, и пределу проч ности при растяжении образцов, изготовленных из цилиндрических заготовок диаметром 30 мм и длиной 340 мм, заливаемых в стержневую фор-- му.

Из приведенных в таблице данных видно, что предлагаемый модификатор по сравнению с известным обеспечивает по1 ышение на 20-30% механических свойств чугуна при обработке его расплава в тигле печи.

314391

Формула изобретения

Модификатор, содержащий закись железа и углеродсодержащий компонент, о тличающийся тем, что, с целью повьпиения механических свойств чугуна, он содержит в качестве углеродсодержащего компонента

43--мелкодисперсный кокс, в качестве компонента, содержащего закись железа, - колошниковую пьшь и пьшевид- ный потат при след тощем соотношении компонентов, мас.%:

Мелкодисперсный кокс 15-25 Колошниковая пьшь 70-75 Пылевидный поташ5-10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения серого модифицированного чугуна | 1986 |

|

SU1388433A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 1991 |

|

RU2016071C1 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ И ЦВЕТНЫХ СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2502808C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| Модифицирующая смесь для чугуна | 1987 |

|

SU1497258A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Модификатор для чугуна | 1977 |

|

SU691495A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| Модификатор | 1987 |

|

SU1420055A1 |

| БРИКЕТ, ИСПОЛЬЗУЕМЫЙ ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗОУГЛЕРОДИСТОГО СПЛАВА (ВАРИАНТЫ) | 2004 |

|

RU2282669C1 |

Изобретение относится к литейному производству, в частности к модификаторам для производства отливок из чугуна с пластинчатым графитом. Цель изобретения - повышение механических свойств чугуна. Модификатор содержит мелкодисперсный кокс, колошниковую пыль и поташ при следующем соотношении компонентов, мас.%: мелкодисперсный кокс 15-25; колошниковая пыль 70-75; поташ 5-10. Ввод в состав предложенного модификатора в качестве углеродсодержащего компонента мелкодисперсного кокса, заки- ми железа в виде колошниковой пыли, 1ВЫПОЛНЯЮЩИХ, роль инокуляторов - за- 4yтнитeлeй расплава в топке печи, и поташа как катализатора процесса науглероживания расплава, позволяет повысить на 20-30% механические свойства чугуна, обработанного предложенным модификатором. Рекомендовано его применение для предварительного модифицирования расплава в тепле печи, обрабатываемого в дальнейшем другими кремнийсодержащими модификаторами. 1 табл. (Л С Waal iJHib 00 со

Известный

1 Шлам карбида кремния 25

Предлагае

| 0 |

|

SU309954A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Модификатор для чугуна | 1976 |

|

SU582292A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1988-11-23—Публикация

1986-12-08—Подача