Изобретение относится к металлург, гни и может быть использовано в литейном производстве при выплавке чугуна.

Известны способы получения синтетического чугуна из металлоотходоз с последую11и-1м модифицированием. Чугун выплавляют из стальных отходов за счет науглероживания расплава углеродсодержащими материалами с последующей доводкой по кремнию и другим элементам и модифицированием этого чугуна твердыми присадками, или смешиванием распл авов разного химического состава при разных температурах .

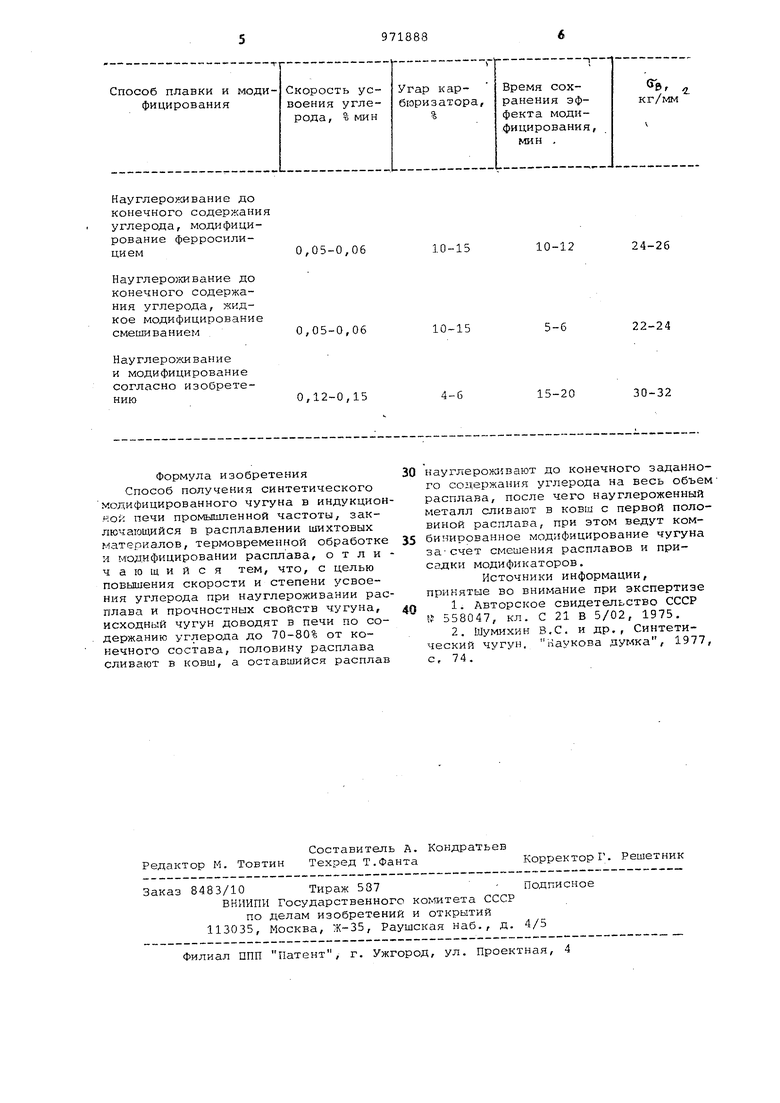

Однако этот способ характеризуетс я низкой скоростью науглероживания расплава, высоким угаром карбюри аторов, а время сохранения эффекта модифицирования недостаточно для производства крупных (до 25-100 т) высококачественных (( кг/мм) отливок.

Наиболее близким по технической сущности и дос тигаемому эффекчу к изобретению является способ выплавки синтетического модифицированного чугуна из вторичных металлов в индукционных электропечах промышленной

частоты, включающий расплавление шихтовых материалов, науглероживание расплава, доводку металла по кремнию и другим элементам, термовременную обработку, модифицирование твердыми присадками к жидкое модифицировани 27.

HeдocтaткaIvlи указанного способа являются снижение скорости науглероживания при увеличении концентра10ции углерода в расплаве и при снижении интенсивности перемешивания, а реализация жидкого модифицирования требует наличия двух плавильных агрегатов для выплавки чугунов различ15ного химического состава. Особенно низкая скорость науглероживания расплава (0,05% мин) имеет место при концентрации углерода в чугуне свыше 3,0% и при полностью заполненной

20 металлом печи, когда подводимая мощность к печи не обеспечивает достаточного перемешивания. Карбюризатор при этом находится на зеркале металла, уровень которого выше верхних

25 витков трансформатора, где практически отсутствует электромагнитное перемешивание. При этом, кроме низкой скорости науглероживания расплава наблюдается повышенный угар кар30бюризаторов. Это приводит к увеличению цикла плавки, повьошенному расходу карбюризаторов, повышению себестоимости жидкого металла.

Цель изобретения - увеличение скорости и степени усвоения углерод при науглероживании расплава и повышение прочностных свойств чугуна.

Поставленная цель достих-ается тем, что согласно способу получения синтетического модифицированного чугуна в индукционной печи промышленной частоты, включающем расплавле«ие шихтовых материалов, термовременную обработку и модифицирование расплава, исходный чугун доводят в печи по содержанию углерода до 70-8 от конечного состава, половину расплава сливают в ковш, а оставшийся расплав науглероядавают до конечного заданного содержания углерода на ве объем расплава, после чего науглероженный металл сливают в ковш с первой половиной расплава, при этом ведут комбинированное модифицирование чугуна за счет смешения расплавов и присадки модификаторов.

Скорость усвоения углерода по предлагаемому способу с учетом науглероживания в зоне наиболее сильного электромагнитного перемешивания составляет 0,2 - 0,3% мин. В пересчете на весь объем печи с металлом скорость науглероживания составляет 0,12 - 0,15% мин. Неполное науглероживание расплава обеспечивает повышенную скорость ведения процесса плавки, снижение расхода карбюризаторов. Окончательная доводка расплава по углероду производится при высокой скорости науглероживания за счет интенсивного электромагнитного перемешивания остатка металла в индукционной печи.

Комбинированное модифицирование чугуна (жидкое при смешивании расплавов и присадкой ферросилиция) обеспечивает стабильное получение высоких показателей механических свойств за счет более эффективного измельчения эвтектического зерна и графита. При этом вйШ1я дезактиваци зародышей повышается; за счет чего увеличивается время сохранения эффекта модифицирования, что немаловажно при.производстве крупного высококачественного литья с низкой скоростью затвердевания.

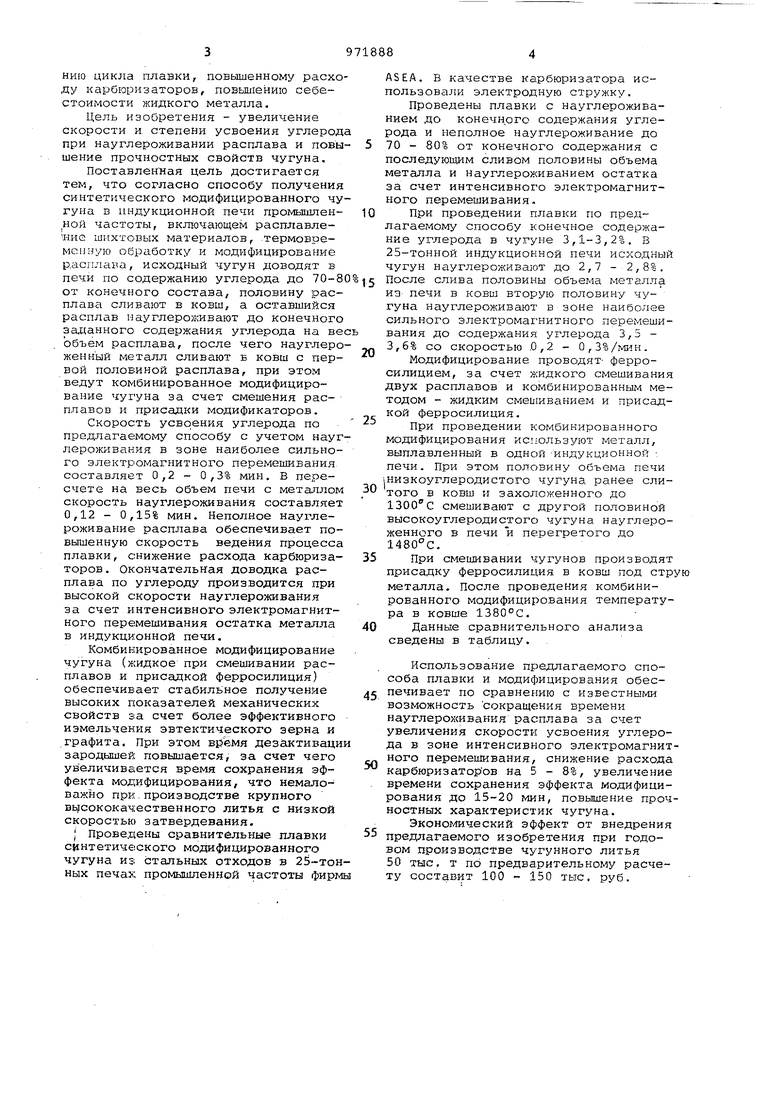

I Проведены сравнительные плавки синтетического модифицированного чугуна из стальных отходов в 25-тонных печах промышленной частоты фирм

ASEA. В качестве карбюризатора использовали электродную стружку.

Проведены плавки с науглероживанием до конечного содержания углерода и неполное науглероживание до 70 - 80% от конечного содержания с последующим сливом половины объема металла и науглероживанием остатка за счет интенсивного электромагнитного перемешивания.

При проведении плавки по предлагаемому способу конечное содержание углерода в чугуне 3,1-3,2%. В 25-тонной индукционной печи исходный чугун науглероживают до 2,7 - 2,8%. После слива половины объема металла из печи в ковш вторую половину чугуна науглероживают в зоне наиболее сильного электромагнитного перемешивания до содержания углерода 3,5 3,6% со скоростью .0,2 - 0,3%/мин.

Модифицирование проводят- ферросилицием, за счет жидкого смешивания двух расплавов и комбинированньом методом - жидким смешиванием и присадкой ферросилиция.

При проведении комбинированного модифицирования используют металл, выплавленный в одной индукционной . печи. При этом половину объема печи Низкоуглеродистого чугуна ранее слитого в ковш и захолсженного до смешивают с другой половиной высокоуглеродистого чугуна науглероженного в печи и перегретого до 1480°С.

При смешивании чугунов производят присадку ферросилиция в ковш под стр металла. После проведения комбинированного модифицирования температура в ковше 1380°С.

Данные сравнительного анализа сведены в таблицу.

Использование предлагаемого способа плавки и модифицирования обеспечивает по сравнению с известными возможность сокращения времени науглероживания расплава за счет увеличения скорости усвоения углерода в зоне интенсивного электромагнитного перемешивания, снижение расхода карбюризаторов На 5 - 8%, увеличение времени Сохранения эффекта модифицирования до 15-20 мин, повышение прочностных характеристик чугуна,

Эконоглический эффект от внедрения предлагаемого изобретения при годовом производстве чугунного литья 50 тыс, т по предварительному расчету составит 100 - 150 тыс. руб.

Науглероживание до конечного содержани углерода, модифицирование ферросилицием

Науглероживание до конечного содержания углерода, жидкое модифицирование смешиванием

Науглероживание и модифицирование согласно изобретению

10-12

10-15

24-26

10-15

5-6

22-24

15-20

30-32

4-6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетического модифицированного чугуна в индукционной печи промышленной частоты | 1988 |

|

SU1636448A1 |

| Способ выплавки синтетического ферритного чугуна | 1983 |

|

SU1122706A1 |

| Способ получения синтетического чугуна | 1977 |

|

SU697570A1 |

| Способ выплавки высокоуглеродистого синтетического чугуна | 1987 |

|

SU1479523A1 |

| Способ получения модифицированного серого чугуна | 1983 |

|

SU1097680A1 |

| Способ получения серого модифицированного чугуна | 1986 |

|

SU1388433A1 |

| Способ выплавки синтетического чугуна | 1990 |

|

SU1765181A1 |

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

| СПОСОБ ПРОИЗВОДСТВА СИНТЕТИЧЕСКОГО ЧУГУНА | 2006 |

|

RU2324742C2 |

| Способ получения чугуна в дуговых электрических печах | 1989 |

|

SU1678846A1 |

Формула изобретения Способ получения синтетического модифицированного чугуна в индукционной печи промьдиленной частоты, заключающийся в расплавлении шихтовых материалов, термовременной обработке и модифицировании расплава, отличающийся тем, что, с целью повышения скорости и степени усвоения углерода при науглероживании расплава и прочностных свойств чугуна, исходный чугун доводят в печи по содержанию углерода до 70-80% от конечного состава, половину расплава сливают в ковш, а оставшийся расплав

науглероживают до конечного заданного содержания углерода на весь объем расплава, после чего науглероженный металл сливают в ковш с первой половиной расплава, при этом ведут комбинированное модифицирование чугуна за-счет смешения расплавов и присадки модификаторов.

Источники информации, принятые во внимание при экспертизе

li Авторское свидетельство СССР № 558047, кл. С 21 В 5/02, 1975.

2, Шумихин B.C. и др., Синтетический чугун. Наукова думка, 1977, с, 74.

Авторы

Даты

1982-11-07—Публикация

1980-08-13—Подача